1.本实用新型涉及一种复合材料高铁过渡车钩,尤其涉及一种复合材料高铁过渡车钩。

背景技术:

2.目前,国内现有的高铁过渡车钩大多使用金属材料,通过复杂的机械结构,如定位机构、铰接机构、传动机构等实现高精度配合需求,完成列车传动作用,这类车钩往往存在质量大、造价高、加工周期长、操作繁琐等缺点。同时,在严苛的工作环境下,金属材料极易发生腐蚀、生锈、疲劳断裂等现象,大大降低了列车运行安全。

技术实现要素:

3.本实用新型旨在解决上述缺陷,提供一种复合材料高铁过渡车钩。

4.为了克服背景技术中存在的缺陷,本实用新型解决其技术问题所采用的技术方案是:这种复合材料高铁过渡车钩包括复合材料壳体、双排插销底座、连通管和泡沫芯,复合材料壳体内设有泡沫芯,所述泡沫芯作为模具固定连接在双排插销底座上,双排插销底座的上平面位于复合材料壳体内部、底端的双排插销位于复合材料壳体外部,所述连通管可拆卸的位于泡沫芯内部左侧一端、并与复合材料壳体贯通,所述复合材料壳体为通过预浸料铺设在泡沫芯上的预浸料层、并依据所述泡沫芯作为模具铺层制造,形成c形光滑曲面壳体。

5.根据本实用新型的另一个实施例,进一步包括所述泡沫芯共有六块,从右向左依次位于钩体s形区域、钩体支撑区域和钩体连接区域,每个区域由2块相同的泡沫芯组成。

6.根据本实用新型的另一个实施例,进一步包括所述双排插销底座的平面中心区域均匀设有两块与泡沫芯底部的两块矩形凸台完全固定连接的矩形空心结构。

7.根据本实用新型的另一个实施例,进一步包括所述双排插销底座的底部依次设有两列插销呈交错排列,靠近左侧端排列四个插销,靠近右侧端排列五个插销,其中右侧最前端的一个插销比双排插销底座平面高出半个插销厚度。

8.根据本实用新型的另一个实施例,进一步包括所述复合材料壳体为通过预浸料铺设在泡沫芯上的预浸料层、并依据所述泡沫芯作为模具铺层制造,形成内部含有三条加强筋结构的c形光滑曲面壳体。

9.根据本实用新型的另一个实施例,进一步包括所述复合材料壳体内部含有三条加强筋结构,三条加强筋包括位于复合材料壳体上的钩体s形区域、钩体支撑区域处用来横向支撑复合材料壳体的加强筋一、加强筋二,以及位于复合材料壳体上的钩体连接区域处用来纵向支撑复合材料壳体的加强筋三。

10.根据本实用新型的另一个实施例,进一步包括所述复合材料壳体位于钩体s形区域、钩体支撑区域处的厚度均匀,钩体连接区域上与双排插销配合区域设有厚度增加的凸台。

11.本实用新型的有益效果是:

12.1、过渡车钩采用复合材料壳体结构,具有低密度、高强度、强耐腐蚀性等优良特点,同时,在壳体内部添加两条横向加强筋和一条纵向加强筋,可有效地支撑车钩壳体,从而增强壳体刚度,更大限度地传递拉伸、压缩载荷。

13.2、过渡车钩将三组不同形状的泡沫芯作为模具,利用热压罐成型技术快速成型含有加强筋结构的复合材料一体化车钩,结构简单,工艺便捷,成本低廉。

14.3、过渡车钩在配合双排插销底座区域附近,采用多层缠绕的复合材料铺层结构,形成局部壳体加厚的结构特征,可以大幅度提高过渡车钩的拉向强度和压缩强度,应用范围更加广泛。

附图说明

15.下面结合附图和实施例对本实用新型进一步说明。

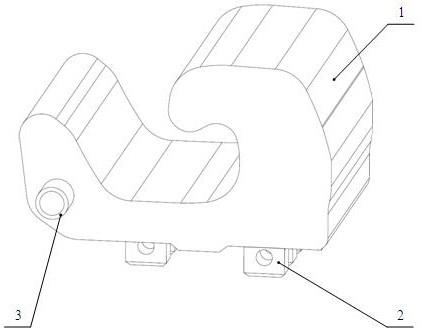

16.图1为本实用新型的结构示意图;

17.图2为本实用新型俯视图的结构示意图;

18.图3为图2中a

‑

a向的剖面图;

19.图4为图2中b

‑

b向的剖面图;

20.图5为本实用新型仰视图的结构示意图;

21.图6为双排插销底座的结构示意图;

22.图7为含加强筋的复合材料壳体的剖面图;

23.图8为不含加强筋的复合材料壳体。

24.其中:1、复合材料壳体;2、双排插销底座;3、连通管;4、泡沫芯;5、钩体s形区域;6、钩体支撑区域;7、钩体连接区域;8、加强筋一;9、加强筋二;10、加强筋三。

具体实施方式

25.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.如图1所以,图中包括复合材料壳体1、双排插销底座2、连通管3和泡沫芯4,复合材料壳体1内设有泡沫芯4,所述泡沫芯4作为模具固定连接在双排插销底座2上,双排插销底座2的上平面位于加强筋壳体1内部、底端的双排插销位于复合材料壳体1外部,所述连通管3可拆卸的位于泡沫芯4内部左侧一端、并与复合材料壳体1贯通。

27.优选例,所述泡沫芯4共有六块,从右向左依次位于钩体s形区域5、钩体支撑区域6和钩体连接区域7,每个区域由2块相同的泡沫芯组成,如图2、4所示。

28.优选例,所述钩体连接区域7的左侧内部设有同于放置连通管3的连通圆孔,钩体连接区域7底部与双排插销底座2相配合的平滑区域上表面位置处设有凹槽结构,钩体连接区域7底部与双排插销底座2相配合的平滑区域下表面位置处设有两块矩形凸台结构,如图2、3、4所示。

29.优选例,所述双排插销底座2的平面中心区域均匀设有两块与泡沫芯4底部的两块矩形凸台完全固定连接的矩形空心结构,如图6所示。

30.优选例,所述双排插销底座2的底部依次设有两列插销呈交错排列,靠近左侧端排列四个插销,靠近右侧端排列五个插销,其中右侧最前端的一个插销比双排插销底座平面高出半个插销厚度,如图5所示。

31.优选例,所述复合材料壳体1为通过预浸料铺设在泡沫芯上的预浸料层、并依据所述泡沫芯4作为模具铺层制造,形成内部含有三条加强筋结构的c形光滑曲面壳体,如图4所示。

32.优选例,所述三条加强筋包括位于复合材料壳体1上的钩体s形区域5、钩体支撑区域6处用来横向支撑复合材料壳体的加强筋一8、加强筋二9,以及位于复合材料壳体1上的钩体连接区域7处用来纵向支撑复合材料壳体的加强筋三10,如图4、7所示。

33.优选例,所述复合材料壳体1位于钩体s形区域5、钩体支撑区域6处的厚度均匀,钩体连接区域7上与双排插销配合区域设有厚度增加的凸台,如图1、3所示。

34.实施例一

35.如图1至图7所示的一种含加强筋的复合材料高铁过渡车钩结构示意图、剖面图及其部分零件结构示意图,包括:复合材料壳体1、双排插销底座2、连通管3和泡沫芯4。泡沫芯4作为模具固定安装在双排插销底座2上,将设计好铺层角度的预浸料铺设在泡沫芯4上,通过热压罐成型技术制作完成满足设计要求的复合材料壳体1,双排插销底座2固定支撑复合材料壳体1,双排插销底座平面位于复合材料壳体1内部,底端的双排插销位于复合材料壳体1外部,连通管3可拆卸的位于泡沫芯4内部左侧一端,并贯通复合材料壳体1。

36.工作原理:当过渡车钩传递拉伸力时,由复合材料壳体1的光滑s形曲面传递到双排插销底座2的各个插销上,从而完成拉伸力的传递工作;当过渡车钩传递压缩力时,由复合材料壳体1的光滑水平连接区域传递到双排插销底座2的各个插销上,从而完成压缩力的传递工作。

37.在整个传递过程中,泡沫芯4通过底部的两块矩形凸台完全固定在双排插销底座2上,根据热压罐成型工艺技术,预浸料铺层完全包裹在泡沫芯4上,用于将复合材料壳体1完全锁定在泡沫芯4上,双排插销底座2右侧最前端插销比底座平面高出半个插销厚度,用于将复合材料壳体1固定支撑在双排插销底座2上,从而保证该高铁过渡车钩各组成部件完全固定,实现力的传输。

38.实施例二

39.如图1、5、6、8所示的一种不含加强筋的复合材料高铁过渡车钩结构示意图,包括复合材料壳体1、双排插销底座2、连通管3和泡沫芯4,复合材料壳体1内设有泡沫芯4,所述泡沫芯4作为模具固定连接在双排插销底座2上,双排插销底座2的上平面位于复合材料壳体1内部、底端的双排插销位于复合材料壳体1外部,连通管3可拆卸的位于泡沫芯4内部左侧一端、并与复合材料壳体1贯通,复合材料壳体1为通过预浸料铺设在泡沫芯上的预浸料层、并依据所述泡沫芯4作为模具铺层制造,形成c形光滑曲面壳体。

40.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范

围之内。