1.本实用新型涉及轨道交通车辆,特别是一种轨道交通车辆地板结构。

背景技术:

2.如今,随着高速列车的运行速度不断提高,列车噪声的问题也日益严重,它不仅影响人们的乘坐舒适度,高强度的噪声还会给旅客的身体带来烦躁感、疲惫感,长时间处于噪声中甚至对人的听力造成损害。同时,长时间的噪音对列车司乘人员身体健康具有不小的威胁,它使列车人员迅速疲劳甚至影响列车正常工作,所以控制高速列车车内噪声已经成为一个急需解决的问题。

3.目前,为实现车体结构轻量化,主要措施是将内装地板替换为瓦楞板的夹层结构具有良好的刚强度,其厚度较薄但可以承载车体重量。可是,由于瓦楞板夹层结构的刚强度较大,质量轻,对底部轮轨噪声的隔声较差,且其上、下面板均为密实金属材料,对车内噪声的吸声效果极差。

4.中国专利cn100436200c公开了一种车辆地板,其包括内板和与其间隔开的外板,内板和外板之间设置腔式吸声器和中间层,车辆运行时利用腔式吸声器和中间层吸收轮轨噪声,但显然,这种地板结构复杂,不利于车辆地板的轻量化,且外板仍采用密实金属材料,不利于对车内噪声的吸除。

技术实现要素:

5.本实用新型所要解决的技术问题是,针对现有轨道交通内装地板的隔声和吸声性能不足,提供一种能对车内噪声进行吸除的轨道交通车辆地板结构。

6.为解决上述技术问题,本实用新型提供了一种轨道交通车辆地板结构,其包括面板和底板,所述面板和底板之间设置夹层板,所述夹层板与所述面板、所述底板之间分别设置多个空腔,所述面板上设置多组连通所述空腔的第一通孔,使所述空腔和所述第一通孔构成并联共振吸声结构。

7.本实用新型通过在具有夹层结构的车辆地板的面板上设置连通夹层内空腔的第一通孔,孔径大小和位置排列与车内主要噪声频率相关,使第一通孔与空腔构成并联共振吸声结构,从而不仅能吸收和隔离轮轨、电机等噪声源通过地板传递至车内的噪声,还能吸收车内噪声,提高乘客的乘坐舒适度。

8.进一步地,所述空腔内填充声学降噪材料,特别是,所述夹层板与所述底板之间的空腔内填充至少两种声阻抗不同的声学降噪材料,且填充的声学降噪材料及其位置与轨道车辆主要噪声频率相关,用于吸收或隔绝噪声。

9.进一步地,所述空腔的高度和大小不同,使各空腔具有不同的共振频率,从而使不同频段的噪声都能被隔离或吸收。

10.进一步地,所述夹层板为波纹板,所述面板设置在所述波纹板的上面,所述底板设置在所述波纹板的下面,使所述波纹板的上表面与所述面板的底面之间、所述波纹板的下

表面与所述底板的上表面之间分别具有所述空腔。

11.进一步地,所述波纹板的波峰两侧分别设置第二通孔,使所述波纹板的上表面与所述面板的底面之间、所述波纹板的下表面与所述底板的上表面之间的所述空腔依次连通,且所述第二通孔与所述空腔构成串联共振吸声器。

12.与现有技术相比,本实用新型的有益效果是:

13.1、本实用新型面板、底板和夹层板之间形成的空腔与位于面板上的多组第一通孔(微孔)构成多组并联共振吸声器,吸收和隔离轮轨、电机等噪声源通过地板传递至车内的噪声,同时也能有效吸收车内噪声。

14.2、本实用新型波纹板的波峰两侧设置的多组第二通孔(微孔)和面板、底板和夹层板之间形成的空腔构成串联共振吸声器,其空腔大小、孔径大小和位置排列与车内主要噪声频率相关。

15.3、本实用新型在面板、底板和夹层板之间形成的空腔填充声学降噪材料,且声学降噪材料具有不同的阻抗特性,因而能对不同频段的噪声进行吸收或隔绝。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

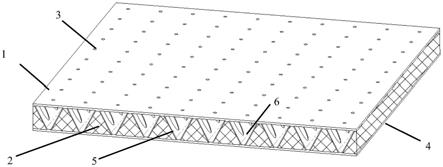

17.图1为本实用新型轨道交通车辆地板结构第一实施例的立体结构示意图。

18.图2为本实用新型轨道交通车辆地板结构第一实施例的侧视图。

19.图3为本实用新型轨道交通车辆地板结构第二实施例的立体结构示意图。

20.图4为本实用新型轨道交通车辆地板结构第二实施例的侧视图。

21.图中:1、面板,2、声学降噪材料,3、第一通孔,4、底板,5、夹层板,6、空腔,7、第二通孔。

具体实施方式

22.以下结合具体优选的实施例对本实用新型作进一步描述,但并不因此而限制本实用新型的保护范围。

23.为了便于描述,各部件的相对位置关系,如:上、下、左、右等的描述均是根据说明书附图的布图方向来进行描述的,并不对本专利的结构起限定作用。

24.如图1、图2所示,本实用新型轨道交通车辆地板结构第一实施例包括面板1、夹层板5和底板4,所述夹层板5设置在面板1和底板4之间,且所述夹层板5为波纹板,所述波纹板的上表面与所述面板1的底面之间、所述波纹板的下表面与所述底板4的上表面之间分别设置多个空腔6。所述面板1上设置多组连通所述空腔6的第一通孔3,使所述空腔6和所述第一通孔3构成并联共振吸声结构。

25.所述波纹板下表面与所述底板4之间的空腔6内填充至少两种声阻抗不同的声学降噪材料2,且填充的声学降噪材料2的种类及其位置与轨道车辆主要噪声频率相关,用于吸收或隔绝噪声。

26.所述面板1与所述波纹板之间的空腔6不填充声学降噪材料2,所述第一通孔3位于空腔6上方的面板1处,其孔径大小和位置分布可根据实际噪声频率调整。同时,根据实际噪声频率调整波纹板的折叠角度和宽度,形成不同高度和大小的空腔6。

27.所述第一通孔3的大小与位置由实际噪声频率和填充的声学降噪材料2的类型决定。其中,所填充的声学降噪材料2通常为多孔吸声材料,亦可为阻尼降噪材料,具体采用哪种类型材料根据实际轨道车辆主要噪声频率确定,在此不予限制。并且,根据实际噪声源的分布,不限制只填充两种声学降噪材料,针对不同区域的不同主要噪声频率,按实际要求设计不同声学降噪材料,构成多层声阻抗层,实现结构隔声和吸声。具体制造时,可采用冲孔或激光打孔等方式加工好面板1后,再与波纹板连接。

28.本实用新型具体制造时,面板1、夹层板5和底板4可采用铝合金等轻质金属材料,通过点焊等方式组成瓦楞板,声学降噪材料2根据瓦楞板的空腔6的实际大小进行相应的切割,在加工最后填充入瓦楞板中。

29.如图3、图4所示,本实用新型轨道交通车辆地板结构第二实施例大致与第一实施例相同,不同之处仅在于:所述波纹板下表面和所述底板4之间的空腔6内不填充声学降噪材料2;所述波纹板的波峰两侧分别设置第二通孔7,使所述波纹板与所述面板1、所述底板4之间的所述空腔6依次连通,且所述第二通孔7与所述空腔6构成串联共振吸声器。

30.第二通孔7的孔径大小和位置分布可根据实际噪声频率调整。同时,调整波纹板折叠角度和宽度,形成不同高度和大小的空腔6的串联组合,其具体设计方案根据实际噪声频率调整。

31.以上所述,仅为本实用新型的具体实施方案,但本实用新型的保护范围不限于此,任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围的情况下,都可利用上述揭示的技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本实用新型技术方案保护的范围内。