1.本实用新型涉及隔声板材技术领域,特别涉及一种隔声结构及轨道车辆的车体。

背景技术:

2.隔音板通常应用于建筑或者车辆等需要隔音的环境中,以起到阻隔外界声音的作用。对于轨道车辆而言,受电弓位置的气动噪声是列车的主要噪声源之一,受电弓平台区域的噪声传递至车内,将大大降低乘客乘坐的舒适性,因此当前通常在轨道车辆受电弓平台区域设置隔音板,以降低车内噪音。

3.当前受电弓平台区域的隔音板通常采用两层不锈钢板中间加发泡板的结构,在车体内侧粘贴隔热隔音材料。上述结构虽然在一定程度上,但是实践应用时隔音效果还是有限的。

4.如何提供一种隔音效果较佳的隔音板,是本领域内技术人员一直需要解决的技术问题。

技术实现要素:

5.本实用新型的目的为提供一种隔音效果较佳的隔声结构。此外,本实用新型的另一目的为提供一种包括上述隔声结构的车体。

6.本实用新型提供一种隔声结构,包括基板、瓦楞复合板和固定件,所述基板和所述瓦楞复合板沿厚度方向依次设置,并且所述瓦楞复合板通过所述固定件与所述基板固定,所述基板包括三明治结构,所述三明治结构的外表面板由碳纤维复合材料形成;所述瓦楞复合板包括两层外板,两所述外板之间布置有瓦楞结构,两所述外板之间的中空间隙至少部分填充有固体颗粒。

7.本实用新型中所提供的隔声结构,使用时,基板一侧可以朝向车体一侧,瓦楞复合板一侧可以朝向车体外侧,基板利用碳纤维复合材料代替了当前铝蒙皮,碳纤维复合材料形成的蒙皮重量更轻,并且使用强度也相较铝蒙皮高,外侧使用填充有固体颗粒的瓦楞复合板结构,瓦楞复合板具有较高的使用强度,填充固体颗粒后其隔声效果显著提高。

8.可选的,所述基板和所述瓦楞复合板之间具有预定间距,所述基板和所述瓦楞复合板之间部分空间内部连接固定有泡沫单元,所述泡沫单元包括泡沫和包覆于所述泡沫外周的金属箔,所述基板和所述瓦楞复合板之间部分空间形成空气夹层。

9.可选的,所述瓦楞复合板的两外板围合形成周向封闭且两端开口的箱型结构,其两端开口位置通过密封胶层密封。

10.可选的,所述泡沫单元通过螺栓连接或者铆接方式连接所述基板;或者,所述泡沫单元通过螺栓连接或者铆接方式连接所述瓦楞复合板。

11.可选的,所述基板和所述瓦楞复合板之间还压装有弹性橡胶条。

12.可选的,所述固体颗粒为砂粒。

13.可选的,所述固定件包括支架,所述支架至少包括第一水平臂、第二水平臂和立

壁,所述立壁连接于所述第一水平臂和所述第二水平臂之间,所述第一水平臂、所述第二水平臂分别与所述瓦楞复合板和所述基板的相对侧面固定连接。

14.可选的,所述第一水平臂通过第一螺钉连接所述瓦楞复合板,所述第一螺钉包括大径部和小径杆部,所述小径杆部至少部分轴段为螺纹段,所述第一水平臂设置有与所述螺纹段固定连接的螺纹孔,所述瓦楞复合板与所述螺纹孔相对的位置设置有第一通孔,所述小径杆部的螺纹段穿过所述第一通孔螺纹连接于所述第一水平臂的螺纹孔内部,并且所述第一通孔通过密封部件与所述瓦楞复合板的中空间隙的内腔隔离。

15.可选的,所述第一水平臂铆接固定有螺母,所述螺母的内螺纹孔与所述小径杆部的螺纹段螺纹连接,所述螺母与所述瓦楞复合板相邻外板之间设置有弹性垫圈;所述第一螺钉的大径部与所述瓦楞复合板相邻外板之间设置有垫圈或者涂有密封胶。

16.可选的,所述第二水平臂通过第二螺钉固定连接所述基板。

17.此外,本实用新型还提供了一种轨道车辆的车体,包括上述任一项所述的隔声结构,所述隔声结构至少设于所述车体安装受电弓位置的区域段。

18.本实用新型的轨道车辆的车体因包括上述隔声结构,故也具有隔声结构的上述技术效果。

附图说明

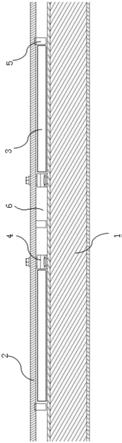

19.图1为本实用新型一种实施例中隔声结构的局部结构示意图;

20.图2为本实用新型一种实施例中安装固定件位置的局部放大图;

21.图3为仅示出基板、固定件二者的局部放大示意图;

22.图4为本实用新型一种实施例中瓦楞复合板的横截面图;

23.图5为本实用新型另一种实施例中瓦楞复合板的横截面图。

24.其中,图1至图5中:

[0025]1‑

基板、11

‑

外表面板、12

‑

中间夹层、2

‑

瓦楞复合板、21

‑

外板、22

‑

瓦楞结构、23

‑

中空间隙、3

‑

泡沫单元、4

‑

固定件、41

‑

支架、411

‑

第一水平臂、412

‑

第二水平臂、413

‑

立壁、42

‑

第一螺钉、43

‑

螺母、44

‑

弹性垫圈、45

‑

第二螺钉。

具体实施方式

[0026]

为了使本领域的技术人员更好地理解本实用新型的技术方案,下面结合附图和具体实施例对本实用新型作进一步的详细说明。

[0027]

请参考图1至图5,图1为本实用新型一种实施例中隔声结构的局部结构示意图;图2为本实用新型一种实施例中安装固定件位置的局部放大图;图3为仅示出基板、固定件二者的局部放大示意图;图4为本实用新型一种实施例中瓦楞复合板的横截面图;图5为本实用新型另一种实施例中瓦楞复合板的横截面图。

[0028]

本实用新型提供了一种隔声结构,该隔声结构可以应用于任何需要隔声的环境中,本文以隔声结构应用于轨道车辆的车体为例介绍技术方案,尤其地以隔声结构应用于安装受电弓位置的车体区域段,作为车体顶壁的部分区段使用。当然,本领域内技术人员应当理解,本实用新型所提供的隔声结构还可以应用于其他结构中,以获得较佳的隔声效果。

[0029]

本实用新型提供的隔声结构包括基板1、瓦楞复合板2和固定件4。其中基板1和瓦

楞复合板2沿厚度方向依次设置,瓦楞复合板2通过固定件4与基板1固定。固定件4可以有多种形式,例如螺栓或者螺钉或者粘接胶等,只要能够实现基板1和瓦楞复合板2的相对定位即可,后文将详细介绍一种具体的固定件4。

[0030]

本实用新型中基板1包括三明治结构,三明治结构的外表面板11由碳纤维复合材料形成,碳纤维复合材料可以通过采用真空辅助树脂灌注成型或者铺层或者其他工艺形成外表面板11,三明治结构的中间夹层12可以为蜂窝结构或者泡沫结构。关于蜂窝结构和泡沫结构本文不做具体详述,本领域内技术人员在本文描述语言的基础上,结合其掌握的当前技术显然能够理解和实施。

[0031]

本实用新型中的瓦楞复合板2包括两层外板21,两外板21之间布置有瓦楞结构22,两外板21之间的中空间隙23至少部分填充有固体颗粒,该固体颗粒可以为砂粒,当然也可以为其他物质,例如隔音棉、吸音板、吸音海绵等。附图中未示出砂粒等固体颗粒但是不妨碍本领域内技术人员对本文技术方案的理解和实施。

[0032]

本实用新型中所提供的隔声结构,使用时,基板1一侧可以朝向车体一侧,瓦楞复合板2一侧可以朝向车体外侧,基板1利用碳纤维复合材料代替了当前铝蒙皮,碳纤维复合材料形成的蒙皮重量更轻,并且使用强度也相较铝蒙皮高,外侧使用填充有固体颗粒的瓦楞复合板2结构,瓦楞复合板2具有较高的使用强度,填充固体颗粒后其隔声效果显著提高。

[0033]

进一步地,在一种具体实施例中隔声结构中的基板1和瓦楞复合板2之间还具有预定间距,基板1和瓦楞复合板2部分空间内部连接固定有泡沫单元3,泡沫单元3可以通过粘接或者机械连接方式固定连接两侧的基板1或瓦楞复合板2。

[0034]

具体地,泡沫单元3可以包括泡沫和包覆于泡沫外周的金属箔,金属箔围成泡沫空间,起到包裹泡沫以使泡沫与外界环境隔离,防止外界气体或者液体与泡沫直接接触腐蚀泡沫的作用。

[0035]

金属箔优选重量比较轻且使用强度较佳的金属材料,例如铝箔。金属箔可以通过焊接等方式形成用于安置泡沫的闭合空间。

[0036]

上述实施例中基板1和瓦楞复合板2之间部分空间形成有空气夹层。也就是说,基板1和瓦楞复合板2之间同时存在泡沫单元3和空气夹层,空气夹层起到弹性层的作用,这样结合泡沫单元3和空气夹层二者各自的隔声特性,既能保证隔声结构的使用强度,降低自身重量,又能利用空气夹层的作用产生附加隔声量,进一步提高隔声效果。

[0037]

瓦楞复合板2的两外板21围合形成周向封闭且两端开口的箱型结构,其两端开口位置通过密封胶层密封。瓦楞复合板2的两端开口可以通过以下方式进行封堵:先使用密封胶封堵第一端开口,待密封胶凝固后,自第二端开口向瓦楞复合板2的内部中间间隙填充固体颗粒,填充完毕后,再使用密封胶封堵第二端开口。

[0038]

该实施方式结构简单,易于实施。

[0039]

在一种具体实施例中,泡沫单元3通过螺栓连接或者铆接方式连接固定基板1。或者,泡沫单元3也可以通过螺栓连接或者铆接方式连接固定瓦楞复合板2。当然,瓦楞复合板2与泡沫单元3可以使用固定件4同时固定于基板1上。

[0040]

基板1为三明治结构,固定件4安装后,固定件4的末端可以尽量不露置于三明治结构远离瓦楞复合板2一侧的外表面板11。

[0041]

上述各实施例中,基板1和瓦楞复合板2之间还压装有弹性橡胶条,弹性橡胶条可

以起到基板1和瓦楞复合板2二者局部位置紧密接触的作用,在一定程度上将基板1和瓦楞复合板2之间空间隔离为几个区域,例如形成空气夹层和泡沫单元3安装区。

[0042]

在一种具体实施例中,固定件4包括支架41,支架41至少包括第一水平臂411、第二水平臂412和立壁413,立壁413连接于第一水平臂411和第二水平臂412之间,第一水平臂411、第二水平臂412分别与瓦楞复合板2和基板1的相对侧面固定连接。也就是说,第一水平臂411与瓦楞复合板2抵靠,第二水平臂412与基板1抵靠。

[0043]

需要说明的是,本文以图1中各部件之间所处位置为参考对支架各部分方向进行了定义,仅是为了描述技术方案的清楚简洁,便于本领域内技术人员的理解。

[0044]

在一种具体实施例中第一水平臂411的两侧均连接有一个立壁413和一个第二水平臂412,即支架41的横截面为几字形结构。当然,支架41的横截面也可以为乙字型结构。

[0045]

支架41能够起到对基板1和瓦楞板之间空间的支撑,避免隔声结构受热或者受冷或者受力变形。

[0046]

进一步地,第一水平臂411通过第一螺钉42连接瓦楞复合板2,第一螺钉42包括大径部和小径杆部,小径杆部至少部分轴段为螺纹段,第一水平臂411设置有与螺纹段固定连接的螺纹孔,瓦楞复合板2与螺纹孔相对的位置设置有第一通孔,小径杆部的螺纹段穿过第一通孔螺纹连接于第一水平臂411的螺纹孔内部,并且第一通孔通过密封部件与瓦楞复合板2的中空间隙23的内腔隔离。

[0047]

支架41上螺纹孔的设置方式有多种方式,例如直接在支架41上加工螺纹孔,另一方面可以在支架41上铆接或者固定螺母等方式。

[0048]

在一种具体实施方式中,第一水平臂411铆接固定有螺母43,螺母43的内螺纹孔与小径杆部的螺纹段螺纹连接,螺母43与瓦楞复合板2相邻外板21之间设置有弹性垫圈44,弹性垫圈44能够起到二者弹性接触的同时,还能起到密封的效果。

[0049]

为了进一步防止外部环境气体或者液体进入瓦楞复合板2内部,第一螺钉42的大径部与瓦楞复合板2相邻外板21之间设置有弹性垫圈44或者涂有密封胶,以保证水密性、气密性。

[0050]

上述各实施例中,第二水平臂412可以通过第二螺钉45固定连接基板1。

[0051]

在上述隔声结构的前提下,本实用新型还提供了一种轨道车辆的车体,包括任一项所述的隔声结构,隔声结构至少设于车体安装受电弓位置的区域段。当然,隔声结构还可以应用于车体其他位置,本文不做一一列举。

[0052]

车体的其他结构请参考现有技术,本文此处不做限定。

[0053]

本实用新型的轨道车辆的车体因包括上述隔声结构,故也具有隔声结构的上述技术效果。

[0054]

以上对本实用新型所提供的一种隔声结构及轨道车辆的车体进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。