1.本发明属于盾尾刷生产制造设备技术领域,涉及一种滚压式防断丝送丝机构。

背景技术:

2.盾构隧道掘进机,简称盾构机,是一种隧道掘进的专用工程机械。盾尾刷是利用钢丝打曲后蓬松形成的间隙再注入一定量的油脂填充物在盾构与管片之间起到良好的密封作用,防止地下水、外层土、衬砌背面注浆等流入隧道,保证隧道掘进能安全,工程能顺利进行。盾构机盾尾密封由3道盾尾刷组成,形成两个油脂舱,即前舱和后舱,前面两道为长盾尾刷,第三道为短盾尾刷。近几年国内大型盾构机,由于开挖直径大,要求盾尾刷的数量较多。而且大盾构尾刷其工作中承压较大及磨损严重,消耗量较大。此外,盾尾刷作为盾构机的专型配件,生产厂家较少,市场一直处于缺货状态。尽管盾尾刷市场需求较大,但目前其加工制造仍未形成自动化,因而产能较低,导致其成本居高不下。

3.目前,在盾尾刷加工过程中,机械辊筒不断地给合毛机构提供钢丝束。由于钢丝束本身总重量较大,送丝切丝过程中钢丝张力也会发生一定变化,而钢丝长线束从钢丝线架送入合毛设备上时,送丝机构压紧力过大会加剧减速传动部件的磨损;再者,压紧力较大时钢丝束易产生变形弯曲,甚至会引起钢丝束发生断裂,而压紧力较低会引发钢丝束之间滑动,影响合毛加工质量,导致产品的均一性和稳定性差。因此送丝过程的连续稳定性能也成为决定合毛机生产效率及产品质量的关键。

技术实现要素:

4.本发明针对上述的盾尾刷钢丝束在送丝方面所存在的技术问题,提出一种设计合理、结构简单、有利于保证钢丝束质量、有利于提高送丝连续性且有利于提高生产效率的一种滚压式防断丝送丝机构。

5.为了达到上述目的,本发明采用的技术方案为,本发明提供的一种滚压式防断丝送丝机构,包括机台,所述机台上设置有蜗轮蜗杆减速机,所述蜗轮蜗杆减速机的动力输入端和动力输出端分别设置有电机和驱动辊,所述驱动辊的上方设置有压丝辊,所述压丝辊包括内外设置的钢质体和橡胶层,所述压丝辊和驱动辊上下分布且共同设置在支撑架上,所述支撑架设置在机台上,所述支撑架上设置有与压丝辊和驱动辊滚动配合的轴承,所述支撑架的两侧设置有调节孔,所述调节孔中设置有用来调节压丝辊高度的顶丝调节装置,所述顶丝调节装置包括与轴承配合的活动轴承座,所述活动轴承座的两端设置有与支撑架接触配合的挡板,所述活动轴承座的顶部转动设置有顶丝,所述顶丝与支撑架螺纹连接,所述顶丝的顶部设置有水平把杆,所述机台的一侧设置有展平组件,所述展平组件用来将送入其内部的钢丝束自动展平,所述展平组件的一侧设置有振动组件,所述振动组件用来将钢丝束中的断丝振动排出,所述振动组件的下方设置有渣料斗。

6.作为优选,所述展平组件包括限位架,所述限位架包括底板,所述底板的两侧均设置有下侧板,所述下侧板上设置有第一竖向孔,所述下侧板的顶部设置有上侧板,所述上侧

板上设置有与第一竖向孔对应的第二竖向孔,所述第一竖向孔与第二竖向孔的内部设置有与其竖向活动配合的下限位杆和上限位杆,所述上限位杆上设置有配重部件。

7.作为优选,所述配重部件包括空心筒,所述空心筒套设在上限位杆的外部,所述空心筒与上限位杆之间用来储存配重料,所述空心筒端部设置有用来向空心筒内部输送配重料的输送口,所述空心筒的两端均设置有缩口管,所述缩口管的内部设置有密封轴套,所述密封轴套的外壁与缩口管螺纹连接,所述密封轴套的内壁与上限位杆活动配合。

8.作为优选,所述上侧板和下侧板的两侧均设置有螺纹孔,所述螺纹孔通过螺杆连接,所述上侧板与下侧板的内侧设置有一对关于第一竖向孔和第二竖向孔对称分布的榫卯结构,所述榫卯结构包括上下插接的榫口和榫板。

9.作为优选,所述振动组件包括一对设置在两个下侧板侧面的摆杆,所述摆杆通过扭簧与下侧板连接,所述摆杆远离下侧板的一端设置有振动拨杆,所述振动拨杆的两端与两个摆杆连接,所述振动拨杆呈l型且其开口朝上,所述振动拨杆的转角处设置有连接孔,所述连接孔处设置有弹簧,所述弹簧的另一端与机台的侧面连接。

10.作为优选,所述机台的纵截面呈等腰梯形且其两腰侧朝向钢丝束的移动方向。

11.作为优选,所述橡胶层由聚氨酯橡胶制成,所述橡胶层的邵氏硬度为50—90ha。

12.与现有技术相比,本发明的优点和积极效果在于:

13.1、本发明提供的一种滚压式防断丝送丝机构,压丝辊不仅具有足够的刚性,而且采用具有弹性的橡胶层降低了钢丝对压丝辊表面的磨损及压丝辊径向压应力,并且有效延长了轴承及相应传动部件使用寿命,同时也提高了钢丝束与压丝辊间的摩擦性,防止了钢丝与辊子表面、钢丝与钢丝间的滑动,有效提高了工作效率;压丝辊还可保证钢丝的恒定张力,在钢丝被切断时,既可以将断裂的钢丝束进行压紧防止回弹,又可以保证送丝过程的连续稳定,从而提高产线的生产效率。

14.2、本发明提供的一种滚压式防断丝送丝机构,利用顶丝调节装置可以准确调节顶丝压力,同时针对不同类型的盾尾刷采用不同数量的钢丝束时,可灵活调节压丝辊的压紧力。

15.3、本发明提供的一种滚压式防断丝送丝机构,利用蜗轮蜗杆减速器的自锁性,有效避免了钢丝束的断丝回弹,使得钢丝断裂后仍能被牢牢固定在压丝辊和驱动辊之间。

16.4、本发明提供的一种滚压式防断丝送丝机构,利用展平组件可降低提高钢丝束进入压丝辊与驱动辊之间的整齐度,减小压丝辊的径向压应力。

17.5、本发明提供的一种滚压式防断丝送丝机构,利用振动组件对钢丝束携带的断丝进行振动筛除以提高钢丝束的质量,并减小其它部件的磨损刮损,而筛除的断丝能够掉到渣料斗中以实现合理收集。

18.本装置设计合理、结构简单、利于保证钢丝束质量、有利于提高送丝连续性且有利于提高生产效率,适合大规模推广。

附图说明

19.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附

图。

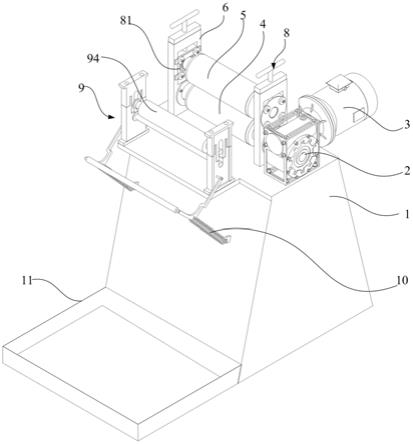

20.图1为实施例提供的一种滚压式防断丝送丝机构的轴测图;

21.图2为实施例提供的一种滚压式防断丝送丝机构在另一方向上的轴测图;

22.图3为实施例提供的一种滚压式防断丝送丝机构的侧视图;

23.图4为实施例提供的一种滚压式防断丝送丝机构在h

‑

h向的剖视图;

24.图5为图4中a结构的放大示意图;

25.以上各图中,1、机台;2、蜗轮蜗杆减速机;3、电机;4、驱动辊;5、压丝辊;51、钢质体;52、橡胶层;6、支撑架;61、调节孔;7、轴承;8、顶丝调节装置;81、活动轴承座;82、挡板;83、顶丝;84、水平把杆;9、展平组件;91、限位架;911、底板;912、下侧板;913、上侧板;914、第一竖向孔;915、第二竖向孔;916、螺纹孔;917、榫卯结构;92、下限位杆;93、上限位杆;94、配重部件;941、空心筒;942、缩口管;943、输送口;944、密封轴套;10、振动组件;101、摆杆;102、振动拨杆;103、弹簧;11、渣料斗。

具体实施方式

26.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。为叙述方便,下文如出现“上”、“下”、“左”、“右”字样,仅表示与附图本身的上、下、左、右方向一致,并不对结构起限定作用。

27.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用不同于在此描述的其他方式来实施,因此,本发明并不限于下面公开说明书的具体实施例的限制。

28.实施例,如图1、图2、图3、图4和图5所示,本发明提供的一种滚压式防断丝送丝机构,包括机台1,机台1上设置有蜗轮蜗杆减速机2,蜗轮蜗杆减速机2的动力输入端和动力输出端分别设置有电机3和驱动辊4,驱动辊4的上方设置有压丝辊5,压丝辊5包括内外设置的钢质体和橡胶层,压丝辊5和驱动辊4上下分布且共同设置在支撑架6上,支撑架6设置在机台1上,支撑架6上设置有与压丝辊5和驱动辊4滚动配合的轴承7,支撑架6的两侧设置有调节孔61,调节孔61中设置有用来调节压丝辊5高度的顶丝调节装置8,机台1的一侧设置有展平组件9,所述展平组件用来将送入其内部的钢丝束自动展平,所述展平组件的一侧设置有振动组件,所述振动组件用来将钢丝束中的断丝振动排出,振动组件的下方设置有渣料斗。其中,驱动辊4在蜗轮蜗杆减速机2与电机3的驱动下进行转动,在带入钢丝束之后即可由驱动辊4与压丝辊5同时对钢丝束进行输送。支撑架6为驱动辊4和压丝辊5提供了安装基础与调节基础。轴承7起到减小压丝辊5两端和驱动辊4两端滚动摩擦的作用,在一定程度上提高了压丝辊5与驱动辊4的抗压强度。

29.更具体地,压丝辊5不仅具有足够的刚性,而且采用具有弹性的橡胶层降低了钢丝对压丝辊5表面的磨损及压丝辊5径向压应力,并且有效延长了轴承7及相应传动部件使用寿命,同时也提高了钢丝束与压丝辊5间的摩擦性,防止了钢丝与辊子表面、钢丝与钢丝间的滑动,有效提高了工作效率;压丝辊5还可保证钢丝的恒定张力,在钢丝被切断时,既可以将断裂的钢丝束进行压紧防止回弹,又可以保证送丝过程的连续稳定,从而提高产线的生产效率。顶丝调节装置8可以准确调节顶丝83压力,同时针对不同类型的盾尾刷采用不同数

量的钢丝束时,可灵活调节压丝辊5的压紧力。由于蜗轮蜗杆减速器的自锁性,令送丝作业避免出现钢丝束的断丝回弹情况,使得钢丝断裂后仍能被牢牢固定在压丝辊5和驱动辊4之间。展平组件9可降低提高钢丝束进入压丝辊5与驱动辊4之间的整齐度,减小压丝辊5的径向压应力。

30.为了提高顶丝调节装置8的实用性,本发明提供的顶丝调节装置8包括与轴承7配合的活动轴承座81,活动轴承座81的两端设置有与支撑架6接触配合的挡板82,活动轴承座81的顶部转动设置有顶丝83,顶丝83与支撑架6螺纹连接,顶丝83的顶部设置有水平把杆84。这样的话,人工转动水平把杆84,把杆的底部与活动轴承座81的相对位置保持不变,而顶丝83与支撑架6的配合位置出现变化,活动轴承座81在调节孔61中的位置变化,同时也就意味着达到调节压丝辊5高度的目的。挡板82能够避免活动轴承座81朝支架两侧进行摆动,一方方面保证压丝辊5的工作稳定性,另一方面则有利于避免顶丝83弯曲变形,保证顶丝83具有较长的使用寿命。

31.为了提高展平组件9的展平效果,本发明中的展平组件9包括限位架91,限位架91包括底板911,所述底板的两侧均设置有下侧板912,所述下侧板上912设置有第一竖向孔914,所述下侧板912的顶部设置有上侧板913,所述上侧板913上设置有与第一竖向孔914对应的第二竖向孔915,所述第一竖向孔914与第二竖向孔915的内部设置有与其竖向活动配合的下限位杆92和上限位杆93,所述上限位杆上设置有配重部件94。其中,底板911上的每对上侧板913与下侧板912对接之后,令第一竖向孔914与第二竖向孔915构成完整通道的竖向孔,同时能对两个限位杆进行支撑,而两个限位杆92之间可以通过成束的钢丝,既起到导向的作用,同时也起到防跳的作用;配重部件94能够根据实际生产钢丝束的要求而调节到不同重量,以满足不同产线对钢丝束的压力需求。

32.为了提高配重部件94的利用率,本发明提供的配重部件94包括空心筒,所述空心筒941套设在上限位杆的外部,所述空心筒941与上限位杆之间用来储存配重料,所述空心筒941端部设置有用来向空心筒941内部输送配重料的输送口943,所述空心筒941的两端均设置有缩口管942,所述缩口管942的内部设置有密封轴套944,所述密封轴套944的外壁与缩口管942螺纹连接,所述密封轴套944的内壁与上限位杆93活动配合。其中,配重料可以是液体介质,也可以是微粒介质。这样的话,通过向空心筒941注入不同体积或不同成分的介质可以令空心筒941整体获得不同的质量,令本展平组件9具有灵活的质量可调性,进而满足其对钢丝束的限位与展平需要。同时,本配重部件94与上限位杆采用装配式连接,令本配重部件94能够更好地与上限位杆进行装配,同时也起到良好的密封作用。

33.为了提高展平组件9的实用性,本发明提供的上侧板913和下侧板912的两侧均设置有螺纹孔916,所述螺纹孔通过螺杆(图中未画出)连接,所述上侧板913与下侧板912的内侧设置有一对关于第一竖向孔914和第二竖向孔915对称分布的榫卯结构917,所述榫卯结构917包括上下插接的榫口和榫板。其中,螺杆起到主要的连接作用,而榫卯结构917的榫卯连接面能够有效降低上侧板与下侧板912对螺杆的剪应力,有效延长螺杆的实际使用寿命,提高其对上侧板与下侧板912的连接可靠性。

34.为了提高振动组件10的利用率,本发明提供的振动组件11包括一对设置在两个下侧板912侧面的摆杆101,所述摆杆101通过扭簧(图中未画出)与下侧板912连接,摆杆101远离下侧板912的一端设置有振动拨杆102,振动拨杆102的两端与两个摆杆101连接,振动拨

杆102呈l型且其开口朝上,振动拨杆102的转角处设置有连接孔,连接孔处设置有弹簧103,所述弹簧103的另一端与机台的侧面连接。其中,扭簧与弹簧可以对摆杆101与振动拨杆102起到动态平衡的作用,令振动拨杆102在对下伏的钢丝束进行支撑的同时产生连续快速抖动,从而对钢丝束内部携带的断丝进行振动筛除。本振动组件10的弹性连接可靠性较高,能够充分适应处于连续输送状态下的钢丝束,设计合理,筛丝效果较好。

35.为了提高本装置对钢丝的送丝效率,本发明中机台1的纵截面呈等腰梯形且其两腰侧朝向钢丝束的移动方向,这样可以为长丝的钢丝提供一定的坡面支撑,以降低压丝辊5与驱动辊4的牵引阻力,进而提高本装置的送丝性能。

36.为了提高压丝辊5对钢丝束的利用率,本发明提供的橡胶层由聚氨酯橡胶制成,橡胶层的邵氏硬度为50—90ha,具有耐磨性好、压制性能好以及使用寿命较长的优点。

37.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。