1.本实用新型涉及一种大型手机玻璃盘刷正负角度斜向植毛机构。

背景技术:

2.现有大型玻璃盘刷钻孔机构均为垂直向钻孔,而垂直向钻孔中刷毛的硬度不高,磨手机玻璃的效果不好,使用寿命短。当刷柄上的植毛孔需要设置为倾斜向时,只能通过手工植毛;现有植毛机无法实现刷柄的倾斜植毛。而手工植毛耗工耗时,生产成本高、工作效率低、且植毛精度低,不适合规模化生产。

3.因此,开发一种能实现刷柄倾斜植毛的大型手机玻璃盘刷正负角度斜向植毛机构很有必要。

技术实现要素:

4.本实用新型的目的是为了提供一种大型手机玻璃盘刷正负角度斜向植毛机构,智能化程度高,植毛精度高,可以根据生产需要对直径为130mm以内的大型玻璃盘刷进行

±

30度倾斜植毛,省工省时,植毛效率高,降低生产成本,适合规模化生产。

5.为了实现上述目的,本实用新型的技术方案为:大型手机玻璃盘刷正负角度斜向植毛机构,包括底座、植毛机头和旋转工作台;植毛机头和旋转工作台均安装在底座上;其特征在于:还包括斜角工作台;斜角工作台安装在旋转工作台与底座之间;

6.斜角工作台与底座活动连接;

7.刷柄安装在旋转工作台上;

8.刷柄为斜向孔刷柄;刷柄上的孔位为圆型孔或方型孔。

9.在上述技术方案中,斜角工作台工作时的倾斜角度为0

°

或30

°

;

10.刷柄上的斜向孔位角度为

±

30

°

。

11.在上述技术方案中,工作台支撑安装在底座上、且位于斜角工作台两侧;

12.旋转轴贯穿斜角工作台、且两端位于工作台支撑上;

13.斜角工作台气缸安装在底座上、且位于工作台支撑侧方;斜角工作台气缸的伸缩端与斜角工作台铰接。

14.在上述技术方案中,锁定气缸座安装在工作台支撑上;锁定气缸座有多个。

15.在上述技术方案中,工作台支撑上间隔安装二个锁定气缸座。

16.在上述技术方案中,斜角工作台上安装斜角工作台导轨和斜角工作台伺服马达;斜角工作台伺服马达与斜角工作台滑块座通过斜角工作台丝杆连接;

17.斜角工作台滑块座与斜角工作台导轨滑动连接;旋转工作台安装在斜角工作台滑块座上。

18.本实用新型具有如下优点:

19.(1)本实用新型可以根据生产需要对直径为130mm以内的大型玻璃盘刷进行

±

30度倾斜植毛(也可以是其它的角度,植毛角度由盘刷的角度确定);克服了现有技术不能对

大型玻璃盘刷进行倾斜植毛的缺点;

20.(2)斜向布置的刷毛的硬度高于垂直布置的刷毛的硬度,磨手机玻璃的效果更好,使用寿命更长;磨手机玻璃的效率提高一倍;

21.(3)斜向植毛的刷柄美观,刷毛硬度高,磨手机玻璃的效果更好(属于优选的一个实施例)。

附图说明

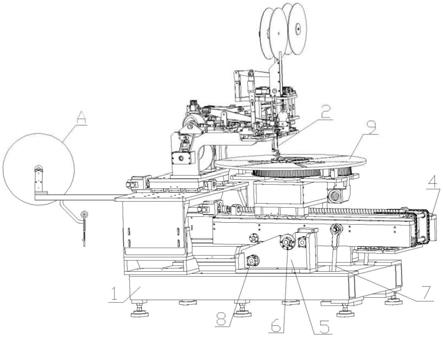

22.图1为本实用新型的结构示意图一。

23.图2为本实用新型的结构示意图二。

24.图3为本实用新型的工作结构示意图一。

25.图4为本实用新型的局部结构示意图。

26.图5为本实用新型的工作结构示意图二。

27.图6为本实用新型实施例3中待植毛刷柄的主视图。

28.图7为图6的a处放大图。

29.图8为图6的b处放大图。图9为本实用新型实施例3中待植毛刷柄的局部放大图一。

30.图10为图9中的刷柄植毛后的局部放大图一。

31.图11为本实用新型实施例3中待植毛刷柄的局部放大图二。

32.图12为图11中的刷柄植毛后的局部放大图二。

33.图1、图2、图5中的a均表示线架。

34.图7中,n表示刷柄上植毛的起始孔位。

35.图8中,s表示刷柄上植毛的终止孔位。

36.图9和图10中,刷柄上的钻孔角度q为30度,植毛后刷柄上的一部分毛料由刷柄外圆往中心倾斜30

°

;d为圆盘型刷柄的圆盘外边。

37.图11和图12中,刷柄上的钻孔角度q为

‑

30度,植毛后刷柄上的一部分毛料由刷柄中心往外圆方向倾斜30

°

;d为圆盘型刷柄的圆盘外边。

38.图中,1

‑

底座,2

‑

植毛机头,3

‑

旋转工作台,3.1

‑

旋转驱动电机,4

‑

斜角工作台,4.1

‑

斜角工作台导轨,4.2

‑

斜角工作台滑块座,4.3

‑

斜角工作台伺服马达,4.4

‑

斜角工作台丝杆,5

‑

工作台支撑,6

‑

旋转轴,7

‑

斜角工作台气缸,8

‑

锁定气缸座,8.1

‑

第一锁定气缸座,8.2

‑

第一锁定气缸座,9

‑

刷柄。

具体实施方式

39.下面结合附图详细说明本实用新型的实施情况,但它们并不构成对本实用新型的限定,仅作举例而已。同时通过说明使本实用新型的优点将变得更加清楚和容易理解。

40.参阅附图可知:大型手机玻璃盘刷正负角度斜向植毛机构,包括底座1、植毛机头2和旋转工作台3;植毛机头2和旋转工作台3均安装在底座1上;还包括斜角工作台4;斜角工作台4安装在旋转工作台3与底座1之间;斜角工作台4工作时呈倾斜设置(如图1、图3所示);用于根据刷柄9上钻孔角度的倾斜需求进行植毛,满足生产需要;

41.刷柄9安装在旋转工作台3上,旋转工作台3安装在斜角工作台4上,斜角工作台4安装在底座1上;

42.斜角工作台4与底座1活动连接;

43.刷柄9为斜向孔刷柄;刷柄9上的孔位为圆型孔或方型孔。

44.进一步地,斜角工作台4工作时的倾斜角度为0

°

或30

°

;刷柄9上的斜向孔位角度为

±

30

°

(以刷柄9水平状态时的垂直线为基线,刷柄上的孔位角度为孔位与基线的夹角);工作时,当斜角工作台4的倾斜角度为0

°

,则斜角工作台4呈水平设置,则刷柄上的孔位为垂直钻孔,植毛机头2纵向移动进行垂直植毛;当斜角工作台4的倾斜角度为30

°

,即水平状态下的斜角工作台4的水平线与斜角工作台4的夹角为30

°

,刷柄上的孔位为倾斜钻孔,植毛机头2纵向移动进行斜向植毛。

45.进一步地,工作台支撑5安装在底座1上、且位于斜角工作台4两侧;

46.旋转轴6贯穿斜角工作台4、且两端位于工作台支撑5上;工作台支撑5与旋转轴6的交点为旋转轴的支撑点;旋转轴在支撑点处旋转,保证斜角工作台4的正常旋转;

47.斜角工作台气缸7安装在底座1上、且位于工作台支撑5侧方;斜角工作台气缸7的伸缩端与斜角工作台4铰接;斜角工作台气缸7推动调整斜角工作台4绕支旋转轴的撑点旋转;斜角工作台气缸7通过其伸缩位移,调整斜角工作台4的倾斜角度。

48.进一步地,锁定气缸座8安装在工作台支撑5上,锁定气缸座8用于从两侧锁定斜角工作台4,防止斜角工作台4晃动;锁定气缸座8有多个,保证斜角工作台4的工作稳定性。

49.更进一步地,工作台支撑5上间隔安装二个锁定气缸座8,二个锁定气缸座8分别为第一锁定气缸座8.1和第二锁定气缸座8.2;

50.第一锁定气缸座8.1和第二锁定气缸座8.2分别位于旋转轴6两侧;其中,第一锁定气缸座8.1位于旋转轴6侧下方(如图1、图2、图3、图4所示);第二锁定气缸座8.2位于旋转轴6侧上方,保证斜角工作台4的工作稳定性。

51.更进一步地,斜角工作台4上安装斜角工作台导轨4.1和斜角工作台伺服马达4.3;斜角工作台伺服马达4.3与斜角工作台滑块座4.2通过斜角工作台丝杆4.4连接;

52.斜角工作台滑块座4.2与斜角工作台导轨4.1滑动连接(如图4所示);旋转工作台3安装在斜角工作台滑块座4.2上,通过斜角工作台滑块座4.2在斜角工作台导轨4.1的滑动、带动旋转工作台3移动至植毛工位,保证植毛精度。

53.所述底座1、旋转工作台3、植毛机头2及其植毛方法均为现有技术。

54.旋转工作台3上设置旋转驱动电机3.1,用于驱动旋转工作台3旋转。

55.所述刷柄为大型手机玻璃盘刷的刷柄。

56.本实用新型所述的大型手机玻璃盘刷正负角度斜向植毛机构,包括如下步骤:

57.步骤一:根据刷柄9上的孔位的倾斜角度调整斜角工作台4的倾斜角度;

58.斜角工作台4的倾斜角度调整方法具体为:调节斜角工作台气缸7的伸缩端长度,使斜角工作台4沿着旋转轴6旋转至所需角度;通过锁定气缸座8从侧面锁定斜角工作台4,防止斜角工作台4晃动;

59.步骤二:斜角工作台滑块座4.2沿着斜角工作台导轨4.1移动至植毛工位;

60.步骤三:位于植毛工位上的植毛机头2对刷柄9上的孔位进行植毛;

61.当一个孔位植毛完毕后,植毛机头2回位,同时旋转驱动电机3.1驱动旋转工作台3旋转,使下一个待植毛的孔位位于植毛机头下方(即位于植毛工位);植毛机头2伸出植毛,待植毛完毕后,植毛机头2回位;

62.步骤四:重复步骤一至步骤三,直至刷柄上的所有钻孔植毛完毕。

63.实施例1

64.本实施例中的大型手机玻璃盘刷正负角度斜向植毛机构,包括底座1、植毛机头2、旋转工作台3和斜角工作台4;植毛机头2和旋转工作台3均安装在底座1上;斜角工作台4安装在旋转工作台3与底座1之间;刷柄9为斜向孔刷柄;刷柄9上的孔位为方型孔;刷柄9上的孔位的倾斜角度为30

°

(如图6

‑

图8所示);斜角工作台4的倾斜角度为30

°

。

65.刷柄9上的孔位的倾斜角度为30

°

,即孔位与水平状态下的刷柄的水平线之间的夹角为30

°

。

66.斜角工作台4的倾斜角度为30

°

,即斜角工作台4与水平状态下的斜角工作台4的水平线之间的夹角为30

°

。

67.本实施例中的大型手机玻璃盘刷正负角度斜向植毛机构的工作方法,包括如下步骤,

68.步骤一:根据刷柄9上的孔位的倾斜角度调整斜角工作台4的倾斜角度;

69.斜角工作台4的倾斜角度调整方法具体为:调节斜角工作台气缸7的伸缩端长度,使斜角工作台4沿着旋转轴6旋转至30

°

角度;通过锁定气缸座8从侧面锁定斜角工作台4,防止斜角工作台4晃动;

70.步骤二:斜角工作台滑块座4.2沿着斜角工作台导轨4.1移动至植毛机头2位于刷柄左端的上方(如图5所示);

71.步骤三:植毛机头2对刷柄9上的孔位进行倾斜植毛;

72.当一个孔位植毛完毕后,植毛机头2回位,同时旋转驱动电机3.1驱动旋转工作台3旋转,使下一个待植毛的孔位位于植毛机头下方(即位于植毛工位);植毛机头2伸出植毛,待植毛完毕后,植毛机头2回位;

73.步骤四:重复步骤一至步骤三,直至刷柄上的所有钻孔植毛完毕;

74.刷柄上的刷毛的倾斜角度均由刷柄中心往外圆方向倾斜30

°

,即实现刷柄上的

‑

30度植毛。

75.方型结构孔位的刷柄植毛后,孔位内的刷毛饱满,磨玻璃效果好,工作效率高;解决钻孔对刷毛的束缚问题。

76.实施例2

77.本实施例中的大型手机玻璃盘刷正负角度斜向植毛机构及其工作方法同实施例1,不同之处在于:在步骤二中,斜角工作台滑块座4.2沿着斜角工作台导轨4.1移动至植毛机头2位于刷柄右端的上方(如图3所示);植毛完毕后,刷柄上的刷毛的倾斜角度均由刷柄外圆往中心方向倾斜30

°

,即实现刷柄上的30度植毛。

78.实施例3

79.本实施例中的大型手机玻璃盘刷正负角度斜向植毛机构及其工作方法同实施例1,不同之处在于:刷柄9上的孔位为方型孔;刷柄9上的孔位的倾斜角度为

±

30

°

(如图6、图7、图8、图9、图11所示);在步骤三中,植毛机头2对刷柄9上的一部分孔位植毛完毕后,返回步骤二,斜角工作台滑块座4.2沿着斜角工作台导轨4.1移动至植毛机头2位于刷柄右端的上方(如图3所示),完成刷柄9上剩余孔位的植毛,直至刷柄上全部孔位植毛完毕;刷柄上的一部分刷毛倾斜角度由刷柄中心往外圆方向倾斜30

°

(如图11、图12所示),另一部分刷毛由

刷柄外圆往中心方向倾斜30

°

(如图9、图10所示),即实现刷柄上的

±

30度植毛。

80.实施例4

81.本实施例中的大型手机玻璃盘刷正负角度斜向植毛机构及其工作方法同实施例1,不同之处在于:刷柄9上的孔位的倾斜角度为0

°

;斜角工作台4的倾斜角度为0

°

,植毛机头2对刷柄9上的孔位进行垂直植毛。

82.其它未说明的部分均属于现有技术。