1.本实用新型属于窗技术领域,具体涉及一种复合材料窗系统及其安装结构。

背景技术:

2.随着生活水平的日益提高,人们对房间的采光要求也越来越高,不管是普通住房的窗户还是高层大厦的窗户都越来越大,窗户与房体面积的比在不断提高。窗框架是各类建筑物常用的构件,传统的铝合金窗框型材导热系数大,其已成为室内外传递热量的主要渠道,容易把室内的热量或冷量传到室外,使室内温度受室外温度的影响大,从而断桥窗应运而生。断桥窗采用了隔热断桥型材来制成边框,在铝合金型材中间穿入尼龙或者pvc隔热芯材或者隔热条,将铝合金型材断开形成断桥,解决其其隔热效果不足的问题。但是,这种复合结构的型材由于隔热型材强度低、结合点强度和稳定性不足、结合点渗漏等问题,造成断桥铝合金型材在承载大尺寸玻璃时变形、室内外温差大时热拱,尤其是当门窗保温要求高、要求提高隔热材料宽度时这种问题更加突出。

3.因此,最理想的方案是采用纤维增强复合材料制作窗型材,将纤维的高强度和复合材料基体的高隔热性能结合,取消不用材料的复合结构,采用复合材料一体式结构,一劳永逸地解决以上问题。

4.但是,传统的复合材料窗型材设计不合理,没有独立排水、保温、密封和安装结构的设计,造成复合材料窗渗水时有发生,气密性、水密性不过关,安装结构不够安全可靠,保温性能不能充分发挥出来。

技术实现要素:

5.为了解决上述技术问题,本实用新型提出了一种复合材料窗系统及其安装结构。

6.为了达到上述目的,本实用新型的技术方案如下:

7.一方面,本实用新型公开一种复合材料窗系统,包括:

8.窗框本体,在窗框本体上设有至少一个窗框排水腔和至少一个窗框保温腔,窗框排水腔设置于靠近窗框本体室外侧;

9.窗扇本体,在窗扇本体上设有至少一个窗扇排水腔和至少一个窗扇保温腔,窗扇排水腔设置于靠近窗扇本体室外侧;

10.玻璃,设置于窗扇本体用于支撑玻璃的支撑面上。

11.本实用新型一种复合材料窗系统在窗框和窗扇增加独立排水腔,既保证了顺畅排水,又不影响保温性能。

12.窗框本体室外侧或者窗扇本体室外侧靠近其对应排水腔上表面处开有一个或多个排水孔,该排水孔可以实现将窗框或者窗扇上水明排到室外侧。

13.在上述技术方案的基础上,还可做如下改进:

14.作为优选的方案,窗框排水腔和/或窗扇排水腔垂直方向的上下壁上均开设有一个或多个排水孔。

15.采用上述优选的方案,实现隐藏式排水,而且可以保证排水顺畅。

16.作为优选的方案,窗框排水腔和/或窗扇排水腔上壁和下壁的排水孔在垂直轴线上成相对排布。

17.采用上述优选的方案,实现隐藏式排水,而且可以保证排水顺畅。

18.作为优选的方案,窗框本体室外侧或者窗扇本体室外侧靠近其对应排水腔上表面处开有一个或多个排水孔。

19.采用上述优选的方案,该排水孔可以实现将窗框或者窗扇上水明排到室外侧。

20.作为优选的方案,窗扇排水腔下壁下表面靠近室外侧具有外侧凸筋;

21.在窗扇关闭状态,外侧凸筋与窗框本体最高点处的窗框外侧密封条搭接。

22.采用上述优选的方案,提高窗系统的密封性能,在不减少框扇之间排水空间体积的前提下,保证顺畅排水。

23.作为优选的方案,外侧凸筋靠近窗扇排水腔下壁下表面的起始处。

24.采用上述优选的方案,提高窗系统的密封性能,在不减少框扇之间排水空间体积的前提下,保证顺畅排水。

25.作为优选的方案,在窗框本体的中部设有中部密封条;

26.窗扇关闭状态下,中部密封条的最高点处与窗扇本体搭接。

27.采用上述优选的方案,实现窗框与窗扇之间的密封。

28.作为优选的方案,中部密封条与窗扇本体的搭接部分的硬度小于其与窗框本体卡接部分的硬度。

29.采用上述优选的方案,安装便捷,密封效果佳。

30.作为优选的方案,窗扇排水腔下壁的下表面在外侧凸筋的室内侧还具有中部凸筋,形成滴水檐;

31.窗扇关闭状态下,滴水檐位于中部密封条最高点处靠近室外侧部分的上方。

32.采用上述优选的方案,滴水檐让顺着窗扇漫延的水聚集滴落到中部密封条最高点处的室外侧,在窗框排水腔的上壁外表面聚集后通过排水孔排走,既可以防止水顺着窗扇本体下表面漫过中部密封条的最高点到室内侧,同时也能在窗扇本体垂直排水后能够很好地把水引流到中部密封条的外侧。

33.作为优选的方案,窗框排水腔上壁的上表面靠近室内侧具有内侧凸筋或凸起表面,与窗框本体上表面室外侧部分形成集水槽。

34.采用上述优选的方案,在排水腔的上壁外表面和窗框本体室外侧之间形成集水槽,引导集水从排水腔迅速排走。同时,内侧凸筋还可以起到卡接固定中部密封条的功能。

35.作为优选的方案,内侧凸筋或凸起表面靠近窗框排水腔上壁上表面的结尾处。

36.采用上述优选的方案,进一步提高排水效果。

37.作为优选的方案,窗扇排水腔和/或窗框排水腔的宽度在10~40mm之间。

38.采用上述优选的方案,既保证顺畅的排水,又不占用过多的保温腔的体积,保证窗系统的保温性能和排水性能的平衡。

39.作为优选的方案,窗扇保温腔下壁的下表面具有向下凸出的密封凸起;

40.窗扇关闭状态下,密封凸起位于中部密封条的上方,密封凸起的前端与中部密封条的最高点处搭接,且搭接部分宽度为2~5mm。

41.采用上述优选的方案,提高密封性。

42.作为优选的方案,密封凸起的下表面与中部密封条的上表面平行。

43.采用上述优选的方案,既实现了窗扇本体与窗框本体的中部密封功能,又减少了框扇之间的间隙,还扩大了保温腔的体积,在提供窗的密封性能的同时,还提高了保温性能。

44.作为优选的方案,密封凸起的尾端具有凹陷部分,形成窗扇本体的五金槽口;

45.窗扇关闭状态下,窗扇本体的五金槽口位于窗框本体的五金槽口的相对侧。

46.采用上述优选的方案,既没有增加额外的部件,又实现了五金的固定。

47.作为优选的方案,窗框本体的五金槽口底部与其相对窗扇本体的五金槽口底部的间距为27~30mm。

48.采用上述优选的方案,提高了窗系统对各种标准五金的通用性。

49.作为优选的方案,在窗框本体和窗扇本体上壁的室内侧部分具有由两个安装凸筋形成的内部五金槽口,内部五金槽口用于固定五金和/或压线;

50.窗框本体上的内部五金槽口靠近室外侧的安装凸筋与内侧凸筋形成用于卡接中部密封条的卡槽。

51.采用上述优选的方案,对五金和/或压线进行固定,且对中部密封条进行有效卡接。

52.作为优选的方案,窗扇本体和/或窗框本体室外侧最高点距离与用于支撑玻璃的窗扇本体上表面的距离为20~35mm。

53.采用上述优选的方案,既提高玻璃压条的有效嵌入深度,防止玻璃在受风压或者安装过程中脱离,提高窗系统安全性。

54.作为优选的方案,窗扇本体和/或窗框本体室外侧最高点处具有用于安装外侧密封条的卡槽。

55.采用上述优选的方案,窗扇外侧密封条既可以保证窗扇密封性,又可以防止玻璃边部结露,窗框外侧密封条提高框扇密封性能。

56.作为优选的方案,窗扇本体室内侧最低点处具有用于安装内侧密封条的卡槽。

57.采用上述优选的方案,内侧密封条可以进一步保证窗扇密封性。

58.作为优选的方案,窗扇本体上用于安装内侧密封条的卡槽槽口与窗框本体室内侧搭接部分的间隙为2~6mm。

59.采用上述优选的方案,既保证了密封,又保证了内侧密封条有足够的变形量保证密封。

60.作为优选的方案,窗框排水腔的宽度与其中一个或多个窗框保温腔的宽度相同。

61.采用上述优选的方案,窗框本体具有不止一个保温腔,这样可以实现连接组件的通用性,优化物料管理。

62.作为优选的方案,窗框保温腔和窗扇保温腔的全部或者部分填充有发泡材料、格栅、阻燃材料、不燃材料中的一种或者多种的组合。

63.采用上述优选的方案,使窗系统具有更好的保温或耐火性能。

64.另一发面,本实用新型还公开一种复合材料窗系统的安装结构,包括上述任一种复合材料窗系统和副框,副框与窗框本体卡接固定。

65.作为优选的方案,窗框本体的下表面靠近室内侧具有副框安装槽口,副框上表面具有副框凸筋,副框凸筋与副框安装槽口卡接。

66.采用上述优选的方案,安装牢固。

67.作为优选的方案,在副框安装槽口中卡插有金属加强片。

68.采用上述优选的方案,用于加强副框安装槽口与副框凸筋连接时的螺钉拉拔力。

69.作为优选的方案,副框具有副框腔体,副框腔体上壁的内表面具有与副框安装槽口相对设置的窗框螺钉补强槽口,槽口用于卡插金属补强片。

70.采用上述优选的方案,可以加强副框与窗框本体连接时的螺钉拉拔力。

71.作为优选的方案,副框具有副框腔体,副框腔体下壁的内表面具有与副框安装槽口相对设置的窗台板螺钉补强槽口,槽口用于卡插金属片。

72.采用上述优选的方案,可以加强副框与窗台延伸型材连接时定位和连接时的螺钉拉拔力。

73.作为优选的方案,窗框本体靠近室外侧的下表面具有副框卡接凸筋,副框的上表面具有窗框卡接凹槽,窗框本体与副框通过凸筋与凹槽的卡接进行定位和固定。

74.采用上述优选的方案,以上卡接结构方便快捷地对窗框和副框进行了定位和固定,防止在窗系统受风压的状态下窗和副框的分离,以上卡槽中的金属加强片的使用保证了螺钉的拉拔力,保证了窗框和副框长久稳固的连接。

75.作为优选的方案,副框上表面的窗框卡接凹槽中安装有o型密封条。

76.采用上述优选的方案,o型密封条用于提高副框型材和窗框本体的密封性能。

77.作为优选的方案,窗框保温腔、窗扇保温腔、副框腔体中的一个或者多个填充有泡沫或者阻燃材料或者不燃材料。

78.采用上述优选的方案,使窗系统具有更好的保温或耐火性能。

79.作为优选的方案,窗框本体、窗扇本体、副框的全部或者一部分由玻纤增强聚合物复合材料制成。

80.采用上述优选的方案,保温节能效果更佳。

附图说明

81.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

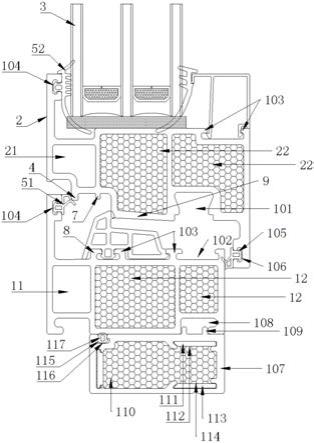

82.图1为本实用新型实施例提供的复合材料窗系统安装结构的结构示意图。

83.其中:1-窗框本体,11-窗框排水腔,12-窗框保温腔,2-窗扇本体,21-窗扇排水腔,22-窗扇保温腔,3-玻璃,4-外侧凸筋,51-窗框外侧密封条,52-窗扇外侧密封条,6-中部密封条,7-中部凸筋,8-内侧凸筋,9-密封凸起,101-窗扇本体的五金槽口,102-窗框本体的五金槽口,103-安装凸筋,104-卡槽,105-内侧密封条,106-卡槽,107-副框,108-副框安装槽口,109-副框凸筋,110-副框腔体,111-窗框螺钉补强槽口,112-金属补强片,113-窗台板螺钉补强槽口,114-金属片,115-副框卡接凸筋,116-窗框卡接凹槽,117-o型密封条。

具体实施方式

84.下面结合附图详细说明本实用新型的优选实施方式。

85.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0086]“包括”元件的表述是“开放式”表述,该“开放式”表述仅仅是指存在对应的部件,不应当解释为排除附加的部件。

[0087]

为了达到本实用新型的目的,一种复合材料窗系统及其安装结构的其中一些实施例中,如图1所示,一种复合材料窗系统包括:

[0088]

窗框本体1,在窗框本体1上设有至少一个窗框排水腔11和至少一个窗框保温腔12,窗框排水腔11设置于靠近窗框本体1室外侧;

[0089]

窗扇本体2,在窗扇本体2上设有至少一个窗扇排水腔21和至少一个窗扇保温腔22,窗扇排水腔21设置于靠近窗扇本体2室外侧;

[0090]

玻璃3,设置于窗扇本体2用于支撑玻璃3的支撑面上。

[0091]

本实用新型一种复合材料窗系统在窗框和窗扇增加独立排水腔,既保证了顺畅排水,又不影响保温性能。

[0092]

为了进一步地优化本实用新型的实施效果,在另外一些实施方式中,其余特征技术相同,不同之处在于,窗框排水腔11和/或窗扇排水腔21垂直方向的上下壁上均开设有一个或多个排水孔。

[0093]

采用上述优选的方案,实现隐藏式排水,而且可以保证排水顺畅。

[0094]

进一步,窗框排水腔11和/或窗扇排水腔21上壁和下壁的排水孔在垂直轴线上成相对排布。

[0095]

采用上述优选的方案,实现隐藏式排水,而且可以保证排水顺畅。

[0096]

为了进一步地优化本实用新型的实施效果,在另外一些实施方式中,其余特征技术相同,不同之处在于,窗框本体1室外侧或者窗扇本体2室外侧靠近其对应排水腔上表面处开有一个或多个排水孔。

[0097]

采用上述优选的方案,该排水孔可以实现将窗框或者窗扇上水明排到室外侧。

[0098]

为了进一步地优化本实用新型的实施效果,在另外一些实施方式中,其余特征技术相同,不同之处在于,窗扇排水腔21下壁下表面靠近室外侧具有外侧凸筋4;

[0099]

在窗扇关闭状态,外侧凸筋4与窗框本体1最高点处的窗框外侧密封条51搭接。

[0100]

采用上述优选的方案,提高窗系统的密封性能,在不减少框扇之间排水空间体积的前提下,保证顺畅排水。

[0101]

进一步,在上述实施例的基础上,外侧凸筋4靠近窗扇排水腔21下壁下表面的起始处。

[0102]

采用上述优选的方案,提高窗系统的密封性能,在不减少框扇之间排水空间体积的前提下,保证顺畅排水。

[0103]

进一步,优选的,外侧凸筋4的高度为1~4mm;

[0104]

在窗扇关闭状态,外侧凸筋4与窗框本体1最高点处外侧密封条搭接投影宽度为1

~6mm;

[0105]

优选的,其投影宽度为4.5正负1mm,既增加窗扇本体2与窗框外侧密封条51的搭接量,保证窗的密封性能,又不减少框扇之间的排水空间体积,保证顺畅排水。

[0106]

为了进一步地优化本实用新型的实施效果,在另外一些实施方式中,进一步,在上述实施例的基础上,在窗框本体1的中部设有中部密封条6;

[0107]

窗扇关闭状态下,中部密封条6的最高点处与窗扇本体2搭接。

[0108]

采用上述优选的方案,实现窗框与窗扇之间的密封。

[0109]

其中,中部密封条6即阻水条。

[0110]

进一步,在上述实施例的基础上,中部密封条6与窗扇本体2的搭接部分的硬度小于其与窗框本体1卡接部分的硬度。

[0111]

采用上述优选的方案,安装便捷,搭接部分柔软,容易变形,密封效果佳,窗扇关闭阻力小。

[0112]

进一步,在上述实施例的基础上,窗扇排水腔21下壁的下表面在外侧凸筋4的室内侧还具有中部凸筋7,形成滴水檐;

[0113]

窗扇关闭状态下,滴水檐位于中部密封条6最高点处靠近室外侧部分的上方。

[0114]

采用上述优选的方案,滴水檐让顺着窗扇漫延的水聚集滴落到中部密封条6最高点处的室外侧,在窗框排水腔11的上壁外表面聚集后通过排水孔排走,既可以防止水顺着窗扇本体2下表面漫过中部密封条6的最高点到室内侧,同时也能在窗扇本体2垂直排水后能够很好地把水引流到中部密封条6的外侧。

[0115]

优选的,滴水檐的高度为1~4mm。

[0116]

进一步,在上述实施例的基础上,窗框排水腔11上壁的上表面靠近室内侧具有内侧凸筋8或凸起表面,与窗框本体上表面室外侧部分形成集水槽。

[0117]

采用上述优选的方案,在窗框排水腔11的上壁上表面的内侧凸筋8或者凸起表面和窗框本体1室外侧之间形成集水槽,引导集水从窗框排水腔11迅速排走。同时,内侧凸筋8还可以起到卡接固定中部密封条6的功能。

[0118]

进一步,在上述实施例的基础上,内侧凸筋8或凸起表面靠近窗框排水腔11上壁上表面的结尾处。

[0119]

采用上述优选的方案,进一步提高排水效果。

[0120]

优选的,内侧凸筋8高度1~4mm。

[0121]

其中,内侧凸筋8可以但不限于为凸起结构。

[0122]

进一步,在上述实施例的基础上,窗扇排水腔21和/或窗框排水腔11的宽度(即腔体室外侧到室内侧的间距)在10~40mm之间。

[0123]

采用上述优选的方案,既保证顺畅的排水,又不占用过多的保温腔的体积,保证窗系统的保温性能和排水性能的平衡。

[0124]

进一步,在上述实施例的基础上,窗扇保温腔22下壁的下表面具有向下凸出的密封凸起9;

[0125]

窗扇关闭状态下,密封凸起9位于中部密封条6的上方,密封凸起9的前端与中部密封条6的最高点处搭接,且搭接部分宽度(即搭接时中部密封条6最高点到窗扇密封凸起9搭接处的最低点的垂直距离)为2~5mm。

[0126]

采用上述优选的方案,提高密封性。

[0127]

优选的,搭接部分宽度为4正负1mm。

[0128]

其中,密封凸起9的下表面与中部密封条6的上表面距离为1~8mm。

[0129]

优选的,密封凸起9的下表面与中部密封条6的上表面距离为2~6mm。

[0130]

进一步优选的,密封凸起9的下表面与中部密封条6的上表面距离为4正负1mm。

[0131]

进一步,在上述实施例的基础上,密封凸起9的下表面与中部密封条6的上表面平行。

[0132]

采用上述优选的方案,既实现了窗扇本体2与窗框本体1的中部密封功能,又减少了框扇之间的间隙(即空气对流空间),还扩大了保温腔的体积,在提供窗的密封性能的同时,还提高了保温性能。

[0133]

进一步,在上述实施例的基础上,密封凸起9的尾端具有凹陷部分,形成窗扇本体2的五金槽口;

[0134]

窗扇关闭状态下,窗扇本体2的五金槽口位于窗框本体1的五金槽口的相对侧。

[0135]

采用上述优选的方案,既没有增加额外的部件,又实现了五金的固定。

[0136]

进一步,在上述实施例的基础上,窗框本体1的五金槽口底部与其相对窗扇本体2的五金槽口底部的间距为27~30mm。

[0137]

优选的,间距为28.5正负1mm。

[0138]

采用上述优选的方案,提高了窗系统对各种标准五金的通用性。

[0139]

进一步,在上述实施例的基础上,在窗框本体1和窗扇本体2上壁的室内侧部分具有由两个安装凸筋103形成的内部五金槽口,内部五金槽口用于固定五金和/或压线;

[0140]

窗框本体1上的内部五金槽口靠近室外侧的安装凸筋103与内侧凸筋8形成用于卡接中部密封条6的卡槽。

[0141]

采用上述优选的方案,对五金和/或压线进行固定,且对中部密封条6进行有效卡接。

[0142]

进一步,在上述实施例的基础上,窗扇本体2和/或窗框本体1室外侧最高点距离与用于支撑玻璃3的窗扇本体2上表面的距离为20~35mm。

[0143]

优选的,窗扇本体2和/或窗框本体1室外侧最高点距离与用于支撑玻璃3的窗扇本体2上表面的距离为27.5正负1mm。

[0144]

采用上述优选的方案,既提高玻璃3压条的有效嵌入深度,防止玻璃3在受风压或者安装过程中脱离,提高窗系统安全性。

[0145]

进一步,在上述实施例的基础上,窗扇本体2和/或窗框本体1室外侧最高点处具有用于安装外侧密封条的卡槽104。

[0146]

采用上述优选的方案,窗扇外侧密封条52既可以保证窗扇密封性,又可以防止玻璃3边部结露,窗框外侧密封条51提高框扇密封性能。

[0147]

进一步,在上述实施例的基础上,窗扇本体2室内侧最低点处具有用于安装内侧密封条105的卡槽105。

[0148]

采用上述优选的方案,内侧密封条105可以进一步保证窗扇密封性。

[0149]

进一步,在上述实施例的基础上,窗扇本体2上用于安装内侧密封条105的卡槽槽口与窗框本体1室内侧搭接部分的间隙(窗扇本体2室内侧最低点与窗框本体1室内侧搭接

处的最高点的垂直距离)为2~6mm。

[0150]

优选的,窗扇本体2上用于安装内侧密封条105的卡槽槽口与窗框本体1室内侧搭接部分的间隙为4.5正负1mm左右。

[0151]

采用上述优选的方案,既保证了密封,又保证了内侧密封条105有足够的变形量保证密封。

[0152]

进一步,在上述实施例的基础上,窗框排水腔11的宽度与其中一个或多个窗框保温腔12的宽度相同。

[0153]

采用上述优选的方案,窗框本体1具有不止一个保温腔,这样可以实现连接组件的通用性,优化物料管理。

[0154]

进一步,在上述实施例的基础上,所述窗框本体上的保温腔12和窗扇本体上的保温腔22的全部或者部分填充有发泡材料、格栅、阻燃材料、不燃材料中的一种或者多种的组合,优选地,填充具有膨胀石墨的发泡聚氨酯。这样可以提高窗系统的保温性能。

[0155]

进一步,在上述实施例的基础上,所述窗框本体上1和/或窗扇本体2由纤维增强聚合物复合材料制成,优选地,增强材料选用玻璃纤维,聚合物基体选用聚氨酯,更优选地,复合材料采用拉挤工艺制成,纤维在复合材料中体积含量不低于50%,这样可以取得最优的强度和最优的保温性能。

[0156]

本实用新型实施例还公开一种复合材料窗系统的安装结构,包括上述任一实施例公开的复合材料窗系统和副框107,副框107与窗框本体1卡接固定。

[0157]

为了进一步地优化本实用新型的实施效果,在另外一些实施方式中,其余特征技术相同,不同之处在于,窗框本体1的下表面靠近室内侧具有副框安装槽口108,副框107上表面具有副框凸筋109,副框凸筋109与副框安装槽口108卡接。

[0158]

采用上述优选的方案,安装便捷、牢固。

[0159]

为了进一步地优化本实用新型的实施效果,在另外一些实施方式中,其余特征技术相同,不同之处在于,在副框安装槽口108中卡插有金属加强片。

[0160]

采用上述优选的方案,用于加强副框安装槽口108与副框凸筋109连接时的螺钉拉拔力。

[0161]

为了进一步地优化本实用新型的实施效果,在另外一些实施方式中,其余特征技术相同,不同之处在于,副框107具有副框腔体110,副框腔体110上壁的内表面具有与副框安装槽口108相对设置的窗框螺钉补强槽口111,槽口用于卡插金属补强片112。

[0162]

采用上述优选的方案,可以进一步加强副框与窗框本体1连接时的螺钉拉拔力。

[0163]

为了进一步地优化本实用新型的实施效果,在另外一些实施方式中,其余特征技术相同,不同之处在于,副框107具有副框腔体110,副框腔体110下壁的内表面具有与副框安装槽口108相对设置的窗台板螺钉补强槽口113,槽口用于卡插金属片114。

[0164]

采用上述优选的方案,可以加强副框与窗台延伸型材连接时定位和连接时的螺钉拉拔力。

[0165]

为了进一步地优化本实用新型的实施效果,在另外一些实施方式中,其余特征技术相同,不同之处在于,窗框本体1靠近室外侧的下表面具有副框卡接凸筋115,副框107的上表面具有窗框卡接凹槽116,窗框本体1与副框107通过凸筋与凹槽的卡接进行定位和固定。

[0166]

采用上述优选的方案,以上卡接结构方便快捷地对窗框和副框进行了定位和固定,防止在窗系统受风压的状态下窗和副框的分离,以上卡槽中的金属加强片的使用保证了螺钉的拉拔力,保证了窗框和副框长久稳固的连接。

[0167]

为了进一步地优化本实用新型的实施效果,在另外一些实施方式中,其余特征技术相同,不同之处在于,副框107上表面的窗框卡接凹槽116中安装有o型密封条117。

[0168]

采用上述优选的方案,o型密封条117用于提高副框型材和窗框本体1的密封性能。

[0169]

为了进一步地优化本实用新型的实施效果,在另外一些实施方式中,其余特征技术相同,不同之处在于,窗框保温腔12、窗扇保温腔22、副框腔体110中的一个或者多个填充有泡沫材料或者阻燃材料或者不燃材料。

[0170]

采用上述优选的方案,使窗系统具有更好的保温或耐火性能。

[0171]

如:窗框保温腔12、窗扇保温腔22、副框腔体110中的一个或者多个填充有聚氨酯发泡材料。

[0172]

为了进一步地优化本实用新型的实施效果,在另外一些实施方式中,其余特征技术相同,不同之处在于,窗框本体1、窗扇本体2、副框107的全部或者一部分由玻纤增强聚合物复合材料制成。

[0173]

采用上述优选的方案,保温节能效果更佳。

[0174]

优选的,窗框本体1、窗扇本体2、副框107通过拉挤工艺制成。

[0175]

更优选的,复合材料基体为聚氨酯,复合材料的纤维重量比为75~85%。

[0176]

上述安装结构,复合材料窗系统与副框卡接安装,快速准确牢固其密封性能良好。

[0177]

以上多种实施方式可交叉并行实现。

[0178]

上述实施例只为说明本实用新型的技术构思及特点,其目的在于让本领域普通技术人员能够了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围内。