1.本发明属于百叶窗配件技术领域,涉及一种涡轮箱。

背景技术:

2.百叶窗是窗子的一种样式,其包括多个叶片,通过调整叶片的角度能够调节室外阳光照进室内的光线亮度,现有百叶窗上通常设有涡轮箱,涡轮箱包括箱体和安装于箱体内的涡轮涡杆组件,通过转动涡杆使得涡轮旋转,进而实现对叶片的转动角度的调节。

3.现有窗叶片的调节机构,例如中国专利文献资料公开了百叶窗开关机构申请号:cn201010260179.6,包括涡轮箱,涡轮箱内设有相互啮合的涡轮和涡杆,涡轮轴的两端借助轴承安装在涡轮箱相对的一对箱壁上,涡杆的两端借助轴承安装在涡轮箱另一相对的箱壁上。由于涡轮涡杆的轴线不在同一平面上,而是在空间上交错成90

°

,故该文献的箱体是在箱体的两对不同壁面上分别设置了对涡杆进行定位的结构和对涡轮进行定位的结构,结合该篇文献的附图,可以清晰得知,其涡轮涡杆组件的安装是通过在箱体上开设孔槽类的结构实现的,然而,涡杆作为涡轮涡杆组件中长度较长的一个部件,涡杆一端的小幅偏斜到另一端都会被放大,进而导致涡杆的轴线相对涡轮的轴线发生明显偏差。由此可见,本领域技术人员为提高涡轮涡杆组件的安装精度,容易想到的方式就是通过提高箱体的加工精度。

技术实现要素:

4.本发明的目的是针对现有技术中存在的上述问题,提出了一种涡轮箱,解决因为涡杆安装精度低导致传动精度低,且安装位置调节不便的问题。

5.本发明的目的可通过下列技术方案来实现:一种涡轮箱,包括箱体、涡轮及涡杆,其特征在于,所述箱体包括基板和固连于基板一侧的外罩,所述外罩与基板之间形成容纳腔,所述涡轮位于容纳腔内且两端分别转动连接在基板和外罩上,所述基板上垂直定位有两块位于容纳腔内的支撑板,所述涡杆的两端分别转动连接在两块支撑板上且使得涡杆和涡轮啮合。

6.在本技术中,涡杆借助垂直定位在基板上的支撑板定位在容纳腔内,可见箱体上并未采用开设孔槽类的结构对涡杆进行定位,而是以支撑板作为支撑涡杆的部件,显然支撑板的位置决定了涡杆在容纳腔内的安装位置,故将基板作为箱体的组成部分之一,以借助基板的形状规整和涡轮的一端穿设在其上的特点,通过将两块支撑板均定位在基板上,在对涡轮箱进行组装时,将基板作为两块支撑板位置的基准,通过平衡两个支撑板相对基板的位置实现对涡杆在容纳腔内安装位置的调整,使得涡杆在安装过程中通过调节支撑板的位置能够对涡杆的安装位置进行调整,即涡杆的安装位置能够根据涡轮的实际安装位置进行微调后固定,尽可能使得涡轮涡杆的轴线在空间上呈90

°

,由此使得涡杆的安装位置调节方便,且提高了涡杆的安装精度,保证涡轮涡杆的啮合稳定性,即提高传动精度。进一步来说,本技术综合考虑了涡轮箱是应用于百叶窗这一特定领域,以实现百叶转动为目的,由百叶转动的角度小,倒推可知蜗杆的转幅小,基于这一特性改变箱体的结构使得涡杆安装

位置的可调节,通过对涡杆安装位置的调节以适应涡轮的安装。综合来看,本技术是通过对外罩结构的改变,提高涡杆安装精度,使得涡杆的安装位置调节方便。

7.在上述的涡轮箱中,所述支撑板具有贴靠基板和外罩的板体,所述基板上开设有第一定位孔,所述板体上设有伸出第一定位孔的第一定位部。将板体同时贴靠基板和外罩,使得第一定位部伸出第一定位孔,使得支撑板以基板为基准,当对涡轮箱进行组装时,在将外罩固定在基板上之前,通过小幅移动第一定位部即可使得板体进行小幅偏移或偏斜,随后将外罩固定在基板上,即可使得支撑板定位在基板上,由此提高涡杆安装精度,且使得涡杆的安装位置调节方便。

8.在上述的涡轮箱中,所述外罩具有抵靠基板的翻折板,所述翻折板上开设有连通容纳腔且位于板体一侧的观察口,所述观察口延伸至基板的侧面。外罩扣合在基板一侧后,涡轮箱安装人员通过观察口能够观察到涡杆的安装,也就是说,观察口的设置使得外罩在固连基板前,能够观察到容纳腔内涡轮和涡杆的安装情况,以更有针对性的对支撑板的位置进行调节,保证涡轮与涡杆的啮合,由此提高涡杆安装精度,且使得涡杆的安装位置调节方便。

9.在上述的涡轮箱中,所述翻折板具有贴靠基板的贴靠面,所述基板上开设有安装孔,所述贴靠面上设有穿设于安装孔内的定位头,所述外罩还具有正对基板的挡板,所述挡板上开设有第二定位孔,所述板体上还设有伸出第二定位孔的第二定位部。贴靠面明确了基板与挡板之间的距离,通过缩短基板和挡板之间的距离即可定位支撑板,当对涡轮箱进行组装时,将外罩扣合在基板一侧,扣合后,贴靠面贴靠基板侧面,定位头穿设于安装孔内,第二定位部伸出第二定位孔,该结构使得外罩在基板一侧的位置是确定的,即涡轮穿设在外罩上的一端确定,此时外罩完成在基板上的定位,但尚未固定,通过调节第二定位部伸出第二定位孔的部分,再通过观察口有针对性的对支撑板的位置进行调节,最后固连外罩和基板,由此进一步提高涡杆安装精度,且使得涡杆的安装位置调节方便。

10.在上述的涡轮箱中,所述第一定位部和第二定位部相对于板体对称设置,所述定位头与基板背离外罩的一侧平齐,且定位头焊接固定在基板上。通过平齐设置,降低后续焊接难度,尽可能避免焊接缺陷的产生,提高外罩与基板的连接牢靠度。对称设置保证支撑板结构一致性,也就是说不论是小幅移动第一定位部,还是小幅移动第二定位部均能起到同样的效果,由此提高涡杆在容纳腔内的位置精度,从而保证涡杆的转动稳定性。

11.在上述的涡轮箱中,所述涡杆的两端均具有穿设于支撑板上的套设部和直径大于套设部的限位部,所述限位部与套设部相连形成台阶面,所述套设部上套设有通过支撑板定位于台阶面上的加强板。加强板的设置一方面提高了支撑板的强度,尽可能避免因蜗杆自身转动导致支撑板发生偏斜,保证涡杆的安装精度,进而保证涡杆和涡轮的啮合稳定性;另一方面,定位在蜗杆两端的加强板实现了蜗杆的轴向定位,进一步保证蜗杆和涡轮的啮合稳定性。

12.在上述的涡轮箱中,所述翻折板的数量为四块,且每块翻折板上均设有至少两个且间隔设置的上述定位头,所述定位头呈长条状,位于所述挡板上下两侧的定位头沿横向设置,位于所述挡板左右两侧的定位头沿竖向设置。该结构通过有针对性的增设定位头的数量,提高翻折板与基板的连接稳定性,且通过对不同翻折板上定位头竖向设置和横向设置的位置组合使得外罩能够在涡轮蜗杆啮合时承载不同方向的力,进一步提高外罩与基板

的连接稳定性,以此提高蜗杆和涡轮的啮合稳定性。

13.在上述的涡轮箱中,所述挡板的边沿开设有呈u字形的工艺槽,所述工艺槽的槽壁与翻折板的侧边面平滑过渡,所述挡板上开设有位于相邻两个工艺槽之间的让位口,所述基板上开设有与让位口一一对应的贯穿孔。因翻折板是挡板边沿翻折形成,工艺槽的设置避免了因翻折板翻折形成的工艺缺陷,保证外罩的结构强度。贯穿孔便于螺栓组件穿过基板对涡轮箱进行固定,让位口为螺栓组件提供让位空间。

14.与现有技术相比,本发明提供的一种涡轮箱具有以下优点:

15.1、通过垂直定位在基板上的支撑板对涡杆进行支撑,在外罩固定在基板前,通过调节支撑板的位置能够对涡杆在容纳腔内的安装位置进行微调固定,使得涡杆的安装位置能够根据涡轮实际的安装位置进行确定,由此进一步提高涡杆安装精度,且使得涡杆的安装位置调节方便。

16.2、因支撑板只是插接在基板和外罩上,当外罩固定在基板侧面后,若涡轮和涡杆的啮合仍存在问题,该问题涡轮箱安装人员通过观察口观察到,此时涡轮箱安装人员可借助支撑板对涡杆安装位置进行调节的方式,调整涡轮和涡杆的啮合关系,以尽可能在涡轮箱的出厂质量。

附图说明

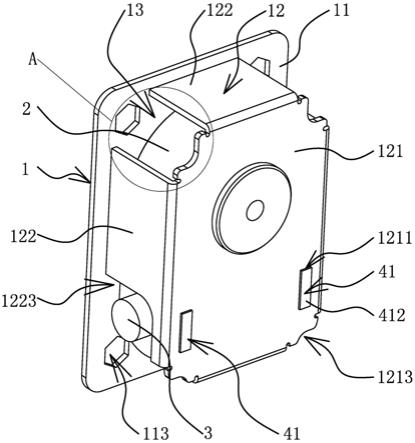

17.图1是本涡轮箱的整体结构示意图。

18.图2是图1的剖视图。

19.图3是图1的爆炸图。

20.图4是图1中a部分的局部放大图。

21.图5是外罩的整体结构示意图。

22.图中,1、箱体;11、基板;111、安装孔;112、第一定位孔; 113、贯穿孔;12、外罩;121、挡板;1211、第二定位孔;1212、工艺槽;1213、让位口;122、翻折板;1221、贴靠面;1222、定位头;1223、观察口;13、容纳腔;2、涡轮;3、涡杆;31、套设部;32、限位部;33、台阶面;41、支撑板;411、板体;412、第二定位部;413、第一定位部;5、加强板。

具体实施方式

23.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

24.如图1所示,本涡轮箱包括箱体1、涡轮2及啮合涡轮2的涡杆3。

25.如图1-图3所示,箱体1包括基板11和固连于基板11一侧外罩12,外罩12具有挡板121,基板11上开设有安装孔111,挡板121四个不同的侧边均具有朝基板11翻折的四块翻折板 122,翻折板122、基板11和挡板121围合形成容纳腔13,位于挡板121左右两侧的翻折板122上开设有供蜗杆端部伸出的观察口1223,观察口1223延伸至基板11的侧面。翻折板122具有贴靠基板11侧面的贴靠面1221,贴靠面上设有穿设于安装孔内的定位头1222,定位头1222穿设于安装孔111内,定位头1222呈块状,且定位头1222与基板11背离挡板121的侧面平齐,每块翻折板122上均设有至少两个定位头1222,且定位头1222均通过焊接固定于基板11上。其中,位于挡板121上下两侧的定位头 1222沿横向设置,位于挡板121左右两侧的定

位头1222沿竖向设置。

26.如图3所示,基板11上垂直定位有两块位于容纳腔13内的支撑板41,支撑板41具有贴靠基板11和挡板121的板体411,挡板121上开设有第二定位孔1211,基板11上开设有第一定位孔112,板体411上设有相对于板体411对称设置的第一定位部 413和第一定位部412,第一定位部413穿设于伸出第二定位孔 1211,第一定位部412伸出第一定位孔112,第一定位部413和第一定位部412的截面积均大于定位头1222的横截面积。

27.如图3所示,涡杆3的两端均具有穿设于支撑板41上的套设部31和直径大于套设部31的限位部32,限位部32与套设部31 相连形成台阶面33,套设部31上套设有通过支撑板41定位于台阶面33上的加强板5,加强板5的数量为两块且分别位于蜗杆的两端,两块加强板5使得蜗杆轴向定位。

28.如图4和图5所示,挡板121的边沿开设有呈u字形的工艺槽1212,工艺槽1212的槽壁与翻折板122的侧边面平滑过渡,挡板121上开设有位于相邻两个工艺槽1212之间的让位口1213,基板11上开设有与让位口1213一一对应的贯穿孔113。

29.对本技术涡轮箱进行组装时,首先在涡杆3两端的套设部31 上依次套设加强板5和支撑板41,然后将第一定位部413插入对应的第一定位孔112内,将涡轮2的一端插入挡板121,另一端插入基板11,将外罩12朝基板11所在方向移动,直至贴靠面1211 贴靠基板11的侧面,且定位头1222嵌入安装孔111内,第二定位部412穿过第二定位孔1211。在将定位头1222焊接固定在基板11前,通过观察口1223观察涡轮2和涡杆3的啮合关系,若啮合存在问题,可在眼睛看向观察口1223的同时小幅调节第一定位部413或者小幅调节第二定位部412,以实现对涡杆3安装位置的调节,以消除涡杆3和涡轮2之间的啮合问题,最后将定位头1222焊接固定在基板11上。

30.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

31.尽管本文较多地使用了箱体、基板、安装孔、第一定位孔、贯穿孔、外罩、挡板、第二定位孔、工艺槽、让位口、翻折板、贴靠面、定位头、观察口、容纳腔、涡轮、涡杆、套设部、限位部、台阶面、支撑板组、支撑板、板体、第二定位部、第一定位部、加强板等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。