1.本实用新型涉及建筑装修领域,具体涉及一种具有高保温性能的卡接式保温板。

背景技术:

2.在建筑工程中,室内装饰板材占有极其重要的地位,随着生活水平的提高,人们对建筑装饰板材的质量和功能的要求也越来越多。在装修时,很多人都会选择保温材料来装饰自己的房子。在房子内安装保温板后,在夏天,室外的高温不容易通过墙体进入室内,室内的空调冷气不容易通过墙体散发出去;在冬天,室外的低温不容易通过墙体进入室内,室内的空调热气不容易通过墙体散发出去。

3.目前,现在住房大多靠近马路,而墙体的隔音效果差,不能够阻隔噪音,传统的保温板虽然具有一定的保温效果,但隔音效果差,功能单一,难以满足用户需求。

4.因此,发明一种具有高保温性能的卡接式保温板来解决上述问题很有必要。

技术实现要素:

5.本实用新型的目的是提供一种具有高保温性能的卡接式保温板,通过设置有保温基层、隔音复合层和保温复合层,保温复合层为硬质聚氨酯板,保温复合层由聚苯乙烯泡沫板和纳米微孔绝热板组成,保温基层与保温复合层相配合,使得保温板本体导热系数极低,隔音复合层由聚酯纤维吸音板和阻尼隔音板组成,能够有效地吸收消耗噪音和降低噪音声波的穿透性,且聚酯纤维吸音板内嵌套有中空纤维层,加大声音传播能量的耗散程度,以解决技术中的上述不足之处。

6.为了实现上述目的,本实用新型提供如下技术方案:一种具有高保温性能的卡接式保温板,包括保温板本体,所述保温板本体的底部设置为保温基层,所述保温基层的上侧粘接有隔音复合层,所述隔音复合层的上侧粘接有保温复合层,所述保温复合层的上侧粘接有防水层,所述防水层的上侧粘接有防火层,所述隔音复合层包括聚酯纤维吸音板和阻尼隔音板,所述阻尼隔音板位于聚酯纤维吸音板的下侧,所述阻尼隔音板的下侧面与保温基层连接,所述聚酯纤维吸音板的内部设置为中空,所述聚酯纤维吸音板的内部填充有中空纤维层,所述保温复合层包括聚苯乙烯泡沫板和纳米微孔绝热板,所述纳米微孔绝热板位于聚苯乙烯泡沫板的下侧,所述纳米微孔绝热板的下侧与聚酯纤维吸音板的上侧连接。

7.优选的,所述保温基层设置为硬质聚氨酯板,所述防火层采用三聚氰胺树脂防火板。

8.优选的,所述中空纤维层的中部镶嵌有金属支撑丝网层,所述中空纤维层采用具有卷曲结构的pet中空纤维编织压合而成。

9.优选的,所述保温基层的上侧等间距固定有第一凸块,所述第一凸块的顶部开设有凹槽,所述隔音复合层上对应第一凸块的位置开设有通槽,所述通槽的上下两端贯穿隔音复合层的上下两侧,所述第一凸块嵌套在通槽内,所述保温复合层的下侧等间距固定有第二凸块,所述第二凸块与凹槽之间卡接相连。

10.优选的,所述第一凸块与保温基层之间一体化加工成型。

11.优选的,所述第二凸块与纳米微孔绝热板之间一体化加工成型,所述第二凸块的左右两侧表面与凹槽的左右两侧内壁设置为相匹配的波浪形结构。

12.优选的,所述保温板本体的左侧和后侧均设置有第三凸块,所述第三凸块远离保温板本体的一侧等间距开设有卡槽,所述保温板本体的右侧和前侧均开设有容纳槽,所述容纳槽与第三凸块相匹配,所述容纳槽的内部等间距固定有卡块,所述卡块嵌套在卡槽内。

13.优选的,所述卡槽的内部直径大于外部直径,所述卡槽的内壁中部固定有分叉尖块,所述卡块的端头中部开设有分叉槽,所述卡块的端头直径与卡槽的端头直径相同。

14.在上述技术方案中,本实用新型提供的技术效果和优点:

15.1、通过设置有保温基层、隔音复合层和保温复合层,保温复合层为硬质聚氨酯板,保温复合层由聚苯乙烯泡沫板和纳米微孔绝热板组成,保温基层与保温复合层相配合,使得保温板本体导热系数极低,使得保温板本体具有极高的保温性能,且结构强度大,不易损坏,隔音复合层由聚酯纤维吸音板和阻尼隔音板组成,能够有效地吸收消耗噪音和降低噪音声波的穿透性,且聚酯纤维吸音板内嵌套有中空纤维层,中空纤维层采用具有卷曲结构的pet中空纤维编织压合而成,增加了中空纤维层的孔隙结构和纤维排列的杂乱程度,加大声音传播能量的耗散程度,提升吸音效果,使得保温板本体隔音性能优越;

16.2、通过保温复合层下侧的第二凸块插接在保温基层上侧第一凸块的凹槽内,能够增加保温基层、隔音复合层和保温复合层之间的连接强度,使得保温基层、隔音复合层和保温复合层之间不易分离,第二凸块的左右两侧表面与凹槽的左右两侧内壁设置为相匹配的波浪形结构,增大了第二凸块与凹槽之间的摩擦系数,连接更加牢靠,不易脱离;

17.3、通过在保温板本体的左侧和后侧均设置有第三凸块,在保温板本体的右侧和前侧均开设有容纳槽,便于相邻的两个保温板本体之间的拼装,且,第三凸块上等间距开设有卡槽,容纳槽的内部等间距固定有卡块,能够卡块与卡槽之间的连接增大了摩擦系数,使得相邻的两个保温板本体之间连接更加稳定,同时卡槽内的分叉尖块插入卡块上的分叉槽内时,能够使得卡块端头向两侧分叉,进一步提高了组装的牢靠性,使得连接牢靠,难以分离。

附图说明

18.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

19.图1为本实用新型的整体结构示意图;

20.图2为本实用新型的解剖图;

21.图3为本实用新型的结构示意图;

22.图4为本实用新型的保温基层立体图;

23.图5为本实用新型的隔音复合层正剖视图。

24.附图标记说明:

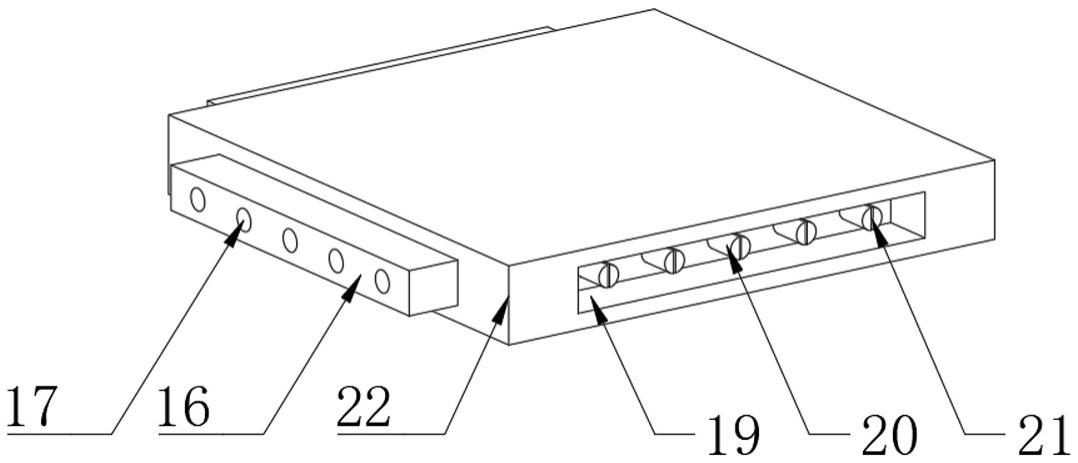

25.1保温基层、2隔音复合层、3保温复合层、4防水层、5防火层、6聚酯纤维吸音板、7阻尼隔音板、8中空纤维层、9聚苯乙烯泡沫板、10纳米微孔绝热板、11金属支撑丝网层、12第一凸块、13凹槽、14通槽、15第二凸块、16第三凸块、17卡槽、18分叉尖块、19容纳槽、20卡块、21

分叉槽、22保温板本体。

具体实施方式

26.本实用新型提供了如图3和图5所示的一种具有高保温性能的卡接式保温板,包括保温板本体22,所述保温板本体22的底部设置为保温基层1,所述保温基层1的上侧粘接有隔音复合层2,所述隔音复合层2的上侧粘接有保温复合层3,所述保温复合层3的上侧粘接有防水层4,所述防水层4的上侧粘接有防火层5,所述隔音复合层2包括聚酯纤维吸音板6和阻尼隔音板7,聚酯纤维吸音板6具有强抗冲击性、阻燃难燃性和吸音降噪性,能够有效地吸收噪音,同时安全环保,容易加工,阻尼隔音板7具有隔音、隔热、保温、阻燃等特点,可装修性好,同时施工简单,所述阻尼隔音板7位于聚酯纤维吸音板6的下侧,所述阻尼隔音板7的下侧面与保温基层1连接,所述聚酯纤维吸音板6的内部设置为中空,所述聚酯纤维吸音板6的内部填充有中空纤维层8,所述保温复合层3包括聚苯乙烯泡沫板9和纳米微孔绝热板10,聚苯乙烯泡沫板9是由含有挥发性液体发泡剂的可发性聚苯乙烯珠粒,经加热预发后在模具中加热成型的白色物体,其有微细闭孔的结构特点,具有极好的保温性能,纳米微孔绝热板10主要由纳米级硅酸钛等无机粉末,经特殊工艺及专利粘结剂混合而成,具有常温下比静止空气还低的导热系数,隔热性能优越,所述纳米微孔绝热板10位于聚苯乙烯泡沫板9的下侧,所述纳米微孔绝热板10的下侧与聚酯纤维吸音板6的上侧连接。

27.所述保温基层1设置为硬质聚氨酯板,具有耐磨、强度高、耐氧和臭氧性能好等优点,同时便于加工,具有良好的保温性能,所述防火层5采用三聚氰胺树脂防火板,具有耐磨、耐高温和机械强度高等优点,且防火性能好,使得保温板本体22具有良好的防火性能。

28.所述中空纤维层8的中部镶嵌有金属支撑丝网层11,对中空纤维层8进行支撑,提高了中空纤维层8的强度和抗拉扯性能,所述中空纤维层8采用具有卷曲结构的pet中空纤维编织压合而成,增加中空纤维层8内部孔隙结构和纤维排列的杂乱程度,加大声音传播能量的耗散程度,提升吸音效果。

29.实施方式具体为:保温板本体22从下到上依次设置有保温基层1、隔音复合层2、保温复合层3、防水层4和防火层5,保温基层1采用硬质聚氨酯板,具有良好的保温性能,保温复合层3由聚苯乙烯泡沫板9和纳米微孔绝热板10组成,聚苯乙烯泡沫板9具有微细闭孔的结构特点,且具有极好的保温性能,纳米微孔绝热板10具有常温下比静止空气还低的导热系数,隔热性能优越,聚苯乙烯泡沫板9、纳米微孔绝热板10和保温基层1能够有效地提高保温板本体22的保温性能,使得保温板本体22保温性能优越,隔音复合层2设置在保温基层1和保温复合层3之间,隔音复合层2由聚酯纤维吸音板6和阻尼隔音板7组成,聚酯纤维吸音板6的材料内部有大量微小的连通的孔隙,声波沿着这些孔隙可以深入材料内部,与材料发生摩擦作用消耗音波从而降低噪音,聚酯纤维吸音板6的内部填充有中空纤维层8,中空纤维层8采用具有卷曲结构的pet中空纤维编织压合而成,增加中空纤维层8内部孔隙结构和纤维排列的杂乱程度,加大声音传播能量的耗散程度,提高了吸音效果,而阻尼隔音板7具有隔音、隔热、保温、阻燃等特点,进一步提高隔音效果,聚酯纤维吸音板6、中空纤维层8和阻尼隔音板7组合形成的隔音复合层2,能够使得保温板本体22具有优越的隔音降噪性能,满足用户的需求,该实施方式具体解决了现有技术中存在的保温板虽然具有一定的保温效果,但隔音效果差,功能单一,难以满足用户需求的问题。

30.如图3-5所示,所述保温基层1的上侧等间距固定有第一凸块12,所述第一凸块12的顶部开设有凹槽13,所述隔音复合层2上对应第一凸块12的位置开设有通槽14,所述通槽14的上下两端贯穿隔音复合层2的上下两侧,所述第一凸块12嵌套在通槽14内,所述保温复合层3的下侧等间距固定有第二凸块15,所述第二凸块15与凹槽13之间卡接相连,能够增加保温基层1、隔音复合层2和保温复合层3之间的连接强度,使得保温基层1、隔音复合层2和保温复合层3之间不易分离。

31.所述第一凸块12与保温基层1之间一体化加工成型,提高了第一凸块12与保温基层1之间的连接强度,不易断裂。

32.所述第二凸块15与纳米微孔绝热板10之间一体化加工成型,提高了第二凸块15与纳米微孔绝热板10之间的连接强度,连接稳定牢靠,所述第二凸块15的左右两侧表面与凹槽13的左右两侧内壁设置为相匹配的波浪形结构,增大了第二凸块15与凹槽13之间的摩擦力,连接更加牢靠,不易脱离。

33.实施方式具体为:保温基层1上的第一凸块12贯穿隔音复合层2上的通槽14,保温复合层3下侧的第二凸块15嵌套在第一凸块12上的凹槽13内,实现第一凸块12与第二凸块15的连接,保温基层1与保温复合层3紧紧将隔音复合层2夹在中间,提高了保温基层1、隔音复合层2和保温复合层3之间的连接强度,连接稳定牢靠,不易分离,且第二凸块15的左右两侧表面与凹槽13的左右两侧内壁设置为相匹配的波浪形结构,增大了第二凸块15与凹槽13之间的接触面积,增大了摩擦系数,使得连接更加牢靠,不易脱离,有效的保证了保温基层1、隔音复合层2和保温复合层3之间连接的稳定性,该实施方式具体解决了现有技术中存在的各层之间连接稳定性低,各层之间容易分离的问题。

34.如图1-2所示,所述保温板本体22的左侧和后侧均设置有第三凸块16,所述第三凸块16远离保温板本体的一侧等间距开设有卡槽17,所述保温板本体的右侧和前侧均开设有容纳槽19,所述容纳槽19与第三凸块16相匹配,所述容纳槽19的内部等间距固定有卡块20,所述卡块20嵌套在卡槽17内,能够实现相邻两个保温板本体22之间的安装,安装简单牢靠。

35.所述卡槽17的内部直径大于外部直径,所述卡槽17的内壁中部固定有分叉尖块18,所述卡块20的端头中部开设有分叉槽21,所述卡块20的端头直径与卡槽17的端头直径相同,当卡块20插入卡槽17内时,分叉尖块18的尖端抵触卡块20上的分叉槽21,当卡块20完全插入卡槽17内时,分叉尖块18插入分叉槽21内,使得卡块20的端头分叉,进而使得卡块20的端头直径变大,能够卡接在卡槽17内,使得连接牢靠难以分离。

36.实施方式具体为:相邻两个保温板本体22相互组成插接在,将其中一个保温板本体22带有第三凸块16的一端与另一个保温板本体22上带有容纳槽19的一端对齐,将其中一个保温板本体22上的第三凸块16插入另一个保温板本体22上的容纳槽19内,在第三凸块16插入容纳槽19内的同时,容纳槽19内的卡块20插入第三凸块16上的卡槽17内,使得第三凸块16与容纳槽19之间连接紧密,提高了连接强度,卡块20插入卡槽17内时,卡槽17内的分叉尖块18插入卡块20端头的分叉槽21内,使得卡块20的端头分叉,进而使得卡块20的端头直径变大,卡块20的端头直径大于卡槽17的端口直径,使得卡块20难以脱离卡槽17,从而使得第三凸块16难以脱离容纳槽19,使得相邻两个保温板本体22之间连接牢靠难以分离,提高了组装连接的牢靠性,该实施方式具体解决了现有技术中存在的相邻两个保温板之间连接不够牢靠,容易分离的问题。