一种梁体与h型钢柱的连接结构

技术领域

1.本实用新型属于钢结构建筑技术领域,尤其是一种梁体与h型钢柱的连接结构。

背景技术:

2.在钢结构建筑中,为实现空间的灵活运用或者尽量减小某些结构柱的截面尺寸,在某些情况下会从构造上实现结构柱与框架梁的连接,即在受力情况下,柱顶或柱底不会产生大的弯矩,使柱成为以承受轴力为主的轴压或者轴拉构件。

3.这种情况通常会出现在钢结构桁架的竖向腹杆设计、底部大空间的吊柱设计、跨中或边跨的摇摆柱设计、单层排架结构的柱脚设计等情况中。因此,钢柱的连接柱顶或柱底设计在结构设计中是一个十分常见的情况。

4.现有技术方案:

5.目前的钢柱的连接柱顶或柱底设计,通常采用下列技术:

6.1、钢结构柱端直接焊接于钢结构梁的翼缘板或混凝土梁的预埋件上,在柱端不设置加劲板或靴梁,这种方式存在的不足点在于:无加劲板或靴梁的柱端直接焊接与主梁,该节点仍具备很大的转动刚度,实际是一个刚度较大的半刚接节点;这种连接方式仅适合杆端弯矩原本就较小的受力体系;如果在外力作用下杆端会出现强受弯,那么这种构造会造成计算模型和实际受力的极大不符,从而带来安全隐患。

7.2、在柱端设置端板,在端板上焊接耳板;柱端耳板与焊接于梁面的耳板通过销轴连接;通过销轴的转动实现柱端的铰接,这种方式存在的不足点在于:销轴连接的构造方式和柱端铰接的计算模拟在受力上较为贴合,但销轴连接的构造较为复杂,对现场定位的要求高;同时,销轴连接通常不允许外包,影响外观。

技术实现要素:

8.本实用新型是为了克服上述现有技术中的缺陷,提供一种更加符合力学设计、便于安装、构造简单的梁体与h型钢柱的连接结构。

9.为了达到以上目的,本实用新型所采用的技术方案是:一种梁体与h型钢柱的连接结构,包括h型钢柱、梁体和连接件,连接件连接h型钢柱和梁体;所述连接件包括相连接的竖向立板、横向立板和端板,端板连接于h型钢柱端部,竖向立板和横向立板连接于端板同侧,且竖向立板和横向立板与梁体相连;所述竖向立板与梁体连接处设有相连接的防屈曲装置。

10.作为本实用新型的一种优选方案,所述端板为矩形结构,且端板尺寸与h型钢柱的截面尺寸相对应。

11.作为本实用新型的一种优选方案,所述横向立板垂直设置于竖向立板两端,且竖向立板两端的横向立板平行设置。

12.作为本实用新型的一种优选方案,所述横向立板与h型钢柱的翼缘相对应,竖向立板与h型钢柱的腹板相对应。

13.作为本实用新型的一种优选方案,所述横向立板为等腰梯形结构,且横向立板的板宽朝向梁体方向逐渐变窄。

14.作为本实用新型的一种优选方案,所述横向立板与梁体连接处的板宽长度为横向立板与端板连接处的板宽长度的一半。

15.作为本实用新型的一种优选方案,所述h型钢柱、竖向立板、横向立板和端板焊接固定。

16.作为本实用新型的一种优选方案,所述防屈曲装置包括l型钢件和加劲板,l型钢件外壁同时与竖向立板和梁体相接触,加劲板焊接于l型钢件的开口处。

17.作为本实用新型的一种优选方案,所述l型钢件上形成有与竖向立板相连通的螺栓孔,且螺栓孔内设有同时与竖向立板两侧l型钢件相连接的螺栓。

18.作为本实用新型的一种优选方案,所述梁体为钢梁或混凝土梁,混凝土梁内设有与h型钢柱相对应的预埋钢板。

19.本实用新型的有益效果是,与现有技术相比:通过设置上大下小形态的横向立板,有效降低柱端的弯曲刚度,更加符合连接的力学假定,同时横向立板由于宽度变化被削弱后,会减少对竖向立板的支承作用,此时通过设置防屈曲装置,使承受竖向力的竖向立板在建造和使用过程中,不会由于横向立板的削弱发生平面外的屈曲,从而保证该h型钢柱在加工过程中的稳定性。

附图说明

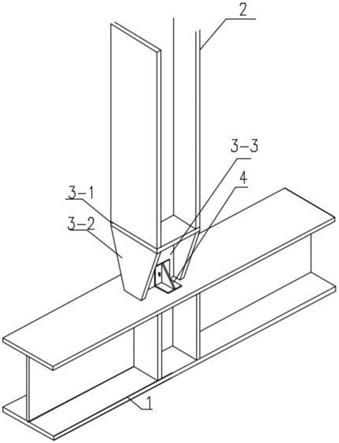

20.图1是实施例1的结构示意图;

21.图2是实施例1的侧视图;

22.图3是实施例1的主视图;

23.图4是实施例2的侧视图;

24.图5是实施例2的主视图;

25.图6是防屈曲装置的结构示意图;

26.图中附图标记:梁体1,h型钢柱2,连接件3,端板3-1,横向立板3-2,竖向立板3-3,防屈曲装置4,l型钢件4-1,加劲板4-2,螺栓孔4-3,螺栓5,预埋钢板6。

具体实施方式

27.下面结合附图对本实用新型实施例作详细说明。

28.如图1-3所示,实施例一:

29.一种梁体与h型钢柱的连接结构,包括h型钢柱2、梁体1和连接件3,连接件3连接h型钢柱2和梁体1;所述连接件3包括相连接的竖向立板3-3、横向立板3-2和端板3-1,端板3-1连接于h型钢柱2端部,竖向立板3-3和横向立板3-2连接于端板3-1同侧,且竖向立板3-3和横向立板3-2与梁体1相连;所述竖向立板3-3与梁体1连接处设有相连接的防屈曲装置4。

30.连接件3连接于h型钢柱2的端部,在连接件3的作用下实现h型钢柱2与梁体1之间的连接,竖向立板3-3和横向立板3-2垂直设置,横向立板3-2和端板3-1也垂直设置,竖向立板3-3和端板3-1也垂直设置。

31.端板3-1为矩形结构,且端板3-1尺寸与h型钢柱2的截面尺寸相对应,端板3-1侧边

与h型钢柱2的翼缘侧边平齐,从而便于端板3-1与h型钢柱2之间的焊接固定。

32.横向立板3-2垂直设置于竖向立板3-3两端,且竖向立板3-3两端的横向立板3-2平行设置,横向立板3-2与h型钢柱2的翼缘相对应,竖向立板3-3与h型钢柱2的腹板相对应,横向立板3-2与h型钢柱2的翼缘平齐,竖向立板3-3与h型钢柱2的腹板平齐,使得h型钢柱2的腹板和翼缘具有更好的支撑。

33.横向立板3-2为等腰梯形结构,且横向立板3-2的板宽朝向梁体1方向逐渐变窄,横向立板3-2与梁体1连接处的板宽长度为横向立板3-2与端板3-1连接处的板宽长度的一半,通过横向立板3-2宽度的变化,呈现上大下小的形态,逐渐削弱了h型钢柱2截面的抗弯刚度,经计算,主方向的抗弯刚度为原截面的50%以内,次方向的抗弯刚度为原截面的20%左右,使得该连接构造更加合理,竖向立板3-3与横向立板3-2相互支承,当横向立板3-2由于宽度变化被削弱后,会减少对竖向立板3-3的支承作用。

34.梁体1为钢梁结构,连接件3直接连接于梁体1的翼缘上。

35.如图4-5所示,实施例二:

36.在实施例一的基础上,在h型钢柱2和连接件3不变的情况下,梁体1为混凝土梁,混凝土梁内设有与h型钢柱2相对应的预埋钢板6,预埋钢板6位于混凝土梁的上表面,连接件3连接于梁体1的预埋钢板6上。

37.在实施例一和实施例二的加工过程中,h型钢柱2、竖向立板3-3、横向立板3-2和端板3-1焊接固定,h型钢柱2、竖向立板3-3、横向立板3-2和端板3-1在工厂进行预先焊接加工,竖向立板3-3与横向立板3-2与梁体1翼缘板或者预埋钢板6在现场焊接连接。

38.如图6所示,防屈曲装置4包括l型钢件4-1和加劲板4-2,l型钢件4-1外壁同时与竖向立板3-3和梁体1相接触,加劲板4-2焊接于l型钢件4-1的开口处,l型钢件4-1上形成有与竖向立板3-3相连通的螺栓孔4-3,且螺栓孔4-3内设有同时与竖向立板3-3两侧l型钢件4-1相连接的螺栓5。

39.防屈曲装置4的作用是为了使承受竖向力的竖向立板3-3在建造和使用过程中,不会由于横向立板3-2的削弱发生平面外的屈曲,从而保证该h型钢柱2的稳定性。

40.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现;因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

41.尽管本文较多地使用了图中附图标记:梁体1,h型钢柱2,连接件3,端板3-1,横向立板3-2,竖向立板3-3,防屈曲装置4,l型钢件4-1,加劲板4-2,螺栓孔4-3,螺栓5,预埋钢板6等术语,但并不排除使用其它术语的可能性;使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质;把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。