1.本实用新型属于港口工程技术领域,具体涉及一种码头后沿的靠船结构。

背景技术:

2.由于部分深水码头当初建设没有充分考虑小船泊位,随着水水中转吞吐量比例的提高,导致已建码头还需满足小船集疏运停靠的需求,造成了大船泊位停靠小船比例较高。到港大、小船都在深水码头上进行装卸作业,大量的小吨级船舶停靠现有泊位,一方面是对于现有深水泊位的利用是极大的浪费,另一方面大量小船的靠、离港增加了码头的非生产性停泊时间,降低了码头的泊位有效利用率,影响了进港大船靠港。在新建小码头条件不成熟的情况下,通过对码头后沿进行改造,增加小船泊位。

3.传统改造方法一般考虑在码头排架岸侧增加桩基,上部新浇筑节点,形成平台。但长江沿线的工程增加桩基会导致阻流增大,对防洪有影响,且审批程序复杂、施工工序多、工期长,工程投资造价比较高。

4.因此,提供一种安全可靠、施工简单的靠船结构是本领域技术人员需要解决的问题。

技术实现要素:

5.针对现有码头增设小船泊位所存在的施工复杂、成本高不能满足工程要求的问题,本实用新型的目的是提供一种码头后沿靠船结构,可满足小船泊位的要求。

6.为了达到上述目的,本实用新型提供的码头后沿靠船结构,包括:节点和靠船构件,所述节点采用型钢混凝土结构通过植筋新浇筑在码头后沿,包括码头边缘部分和码头下横梁部分,所述码头边缘部分和码头连接成整体,所述码头下横梁部分与码头下横梁连接成整体;所述靠船构件也采用型钢混凝土结构通过预埋的连接件与节点内预埋的连接件连接形成整体钢骨架。

7.进一步的,所述连接件由槽钢构成。

8.进一步的,所述节点内原横梁下部埋设有两根水平槽钢,原横梁侧面埋设有两根水平槽钢,原横梁侧面通过植筋安装有两块钢板。

9.进一步的,所述靠船构件内部预埋有四根竖向的靠船构件槽钢,所述竖向的靠船构件槽钢与节点内预埋的四根水平槽钢连接。

10.进一步的,所述靠船构件上设置有护舷装置。

11.进一步的,所述护舷装置由500h拱型橡胶护舷构成。

12.进一步的,所述节点上排架端设置有系船装置。

13.进一步的,所述系船装置由550kn系船柱构成。

14.本实用新型提供的码头后沿靠船结构,不需要增加桩基,仅依托既有码头后沿,利用型钢混凝土结构加设系靠船平台形成小船靠泊泊位。利用原码头结构体系,节省工程量,效果较好,有较好的经济效益。同时,节点和靠船构件钢骨架形成之后自身可成为施工中的

承重结构,便于施工期靠船构件的安装固定,因此大大方便了施工。

附图说明

15.以下结合附图和具体实施方式来进一步说明本实用新型。

16.图1为本实例中码头断面示意图一;

17.图2为本实例中码头断面示意图二;

18.图3为本实例中码头立面示意图一;

19.图4为本实例中节点植筋示意图一;

20.图5为本实例中节点植筋示意图二;

21.图6为本实例中节点内槽钢位置示意图一;

22.图7为本实例中节点内槽钢位置示意图二;

23.图8为本实例中靠船构件型钢混凝土结构示意图一;

24.图9为本实例中靠船构件型钢混凝土结构示意图二。

25.图中标号含义:

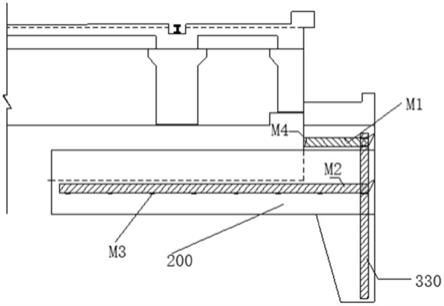

26.码头后沿100、节点200、槽钢m1、槽钢m2、钢板m3、钢板m4、靠船构件300、500h拱型橡胶护舷310、550kn系船柱320、靠船构件槽钢330。

具体实施方式

27.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本实用新型。

28.针对现有码头增设小船泊位所存在的问题,本实例提供一种码头后沿靠船结构,在不增加桩基的情况下,采用型钢混凝土结构减小新增节点的截面面积,满足结构承载能力要求,并加设系靠船平台形成小船靠泊泊位。

29.如图1-图3所示,本实例提供的码头后沿靠船结构,包括:节点200和靠船构件300,其中,节点200采用型钢混凝土结构通过植筋新浇筑在码头后沿,靠船构件300也采用型钢混凝土结构通过预埋的槽钢与节点内预埋的槽钢连接形成整体钢骨架。

30.如图4、图5所示,本实例中的节点200具体设置时通过植筋与原有的码头下横梁连接成整体,节点采用的型钢混凝土结构是在混凝土中配置型钢或以配型钢为主的结构,又称为劲性钢筋混凝土结构,由于在混凝土中配置了整体的型钢骨架,因此其强度、刚度、延性大大提高。

31.这里节点植筋时,包括码头边缘部分和码头下横梁部分,其中,码头边缘部分一方面用于和码头连接成整体,另一方便用于安置靠船构件300;码头下横梁部分用于与码头下横梁连接成整体,如此结构设置,可增加靠船结构的稳定可靠性。

32.如图6、图7所示,作为举例,本实例在节点200内预埋有四根水平槽钢,分别为两根槽钢m1、两根槽钢m2,用于增加新增节点的抗弯刚度,具体设置时,槽钢m1设置在原横梁侧面现浇节点内,用于与钢板m4及靠船构件300内的槽钢焊接;槽钢m2设置在原横梁下部现浇节点内,用于与靠船构件300内的槽钢焊接;钢板m3设置在槽钢m2处,用于固定槽钢m2;钢板m4设置在原横梁侧面,用于与槽钢m1焊接。

33.靠船构件300也采用型钢混凝土结构,其内部预埋有靠船构件槽钢330与节点200

内的槽钢相互焊接,形成钢骨架,如此结构设置,使得靠船构件300、节点200与原有码头下横梁支架形成稳定的钢骨架结构体系,同时也便于施工期靠船构件的安装固定。

34.如图7所示,这里靠船构件槽钢330优选预埋设置为四根,与节点200内的预埋槽钢对应设置。

35.具体的,如图8、图9所示,靠船构件300内部预埋有四根靠船构件槽钢330,用于增加靠船构件的抗弯刚度,靠船构件300的槽钢330与节点200内的两根槽钢m1、两根槽钢m2进行焊接。

36.进一步的,本实例还在靠船构件300上设置有护舷装置,用于避免船舶停靠时对靠船构件带来不必要的冲撞。

37.如图1、图3所示,本方案优选在靠船构件300上安装500h拱型橡胶护舷310。

38.进一步的,在新浇筑节点200的排架端上设置有系船装置,本方案优选设置为550kn系船柱320,安装在混凝土节点顶部。

39.基于上述结构设置的码头后沿靠船结构,在具体设置时,可先预制型钢混凝土靠船构件,再架设施工平台植筋,同时预埋节点内的槽钢,再现浇节点混凝土,最后安装护舷装置和系船装置。

40.本实例提供的码头后沿靠船结构,不需要增加桩基,仅依托既有码头后沿,利用型钢混凝土结构加设系靠船平台形成小船靠泊泊位。利用型钢混凝土结构,可以明显减小截面面积以满足承载能力要求。利用原结构体系,节省工程量,效果较好,有较好的经济效益。钢骨架形成之后自身可成为施工中的承重结构,便于施工期靠船构件的安装固定,因此大大方便了施工。

41.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。