一种新型h型钢

技术领域

1.本实用新型属于钢结构领域技术领域,具体涉及一种新型h型钢。

背景技术:

2.传统的工字钢的上翼缘和下翼缘的内表面均有倾斜度,一般为1:6,造成翼缘的外侧薄而内侧厚的问题,进而造成工字钢在两个主平面的截面特性相差巨大,在应用中难以发挥刚才的强度特性。虽然工字钢市场上也出现了加厚的工字钢,但工字钢的结构已经决定了其抗扭性能短板。工字型钢不论是普通型还是轻型的,由于截面尺寸均相对较高、较窄,故性能缺陷始终存在。对轴向受力的构件或在垂直于腹板平面还有弯曲应力的构件均不宜采用,这就使其在应用范围上有着很大的局限。

3.h型钢是当今钢结构建筑中应用广泛的型材,h型钢与传统的工字钢的结构相仿,但是两者还是存在较大的区别吗,与工字钢相比,h型钢具有较大的区别,在h型钢翼缘板的内侧没有倾斜度,上下表面相互平行,使得h型钢的截面特性要明显优于传统的工字钢、槽钢和角钢等。再者,h型钢的截面面积分配更加优化,其断面与英文字母“h”相同。并且h型钢的焊接拼接比工字钢操作简单,单位重量的力学性能更好,可以节省大量的材料和施工时间。h型钢的截面形状合理,它们能使钢材更高地发挥效能,提高承裁能力,h型钢的内、外表面相互平行,这样可便于用高强度螺栓和其他构件连接。

4.h型钢和工字钢的性能上各有优劣势,因此两者在建筑行业都被广泛的应用,目前市面上h型钢的腹部都是以平滑面为主,在受力方面在一些特殊环境中显得不足,特别是在一些需要承受比较重的使用环境中,先后的h型钢不能够承担过多的更多重量,尤其是在大跨度的吊车梁或者跨海大桥等环节,现有的h型钢往往需要设计得更大、更厚,才能够承受足够的重量,因此,对h型钢的结构进行优化,在承担相同重量下,将h型钢的材料使用量降低,成为了有待解决的问题。

技术实现要素:

5.为了解决现有h型钢的承力不足而不能应用到大跨度桥梁建设的问题,本方案提供了一种新型h型钢。

6.本实用新型所采用的技术方案为:

7.一种新型h型钢,包括上翼缘板、腹板和下翼缘板,三者连接呈h形;所述上翼缘板呈平直的板条状,所述下翼缘板平行于上翼缘板并呈平直的板条状,所述腹板沿其长度方向呈连续的波纹状;所述腹板厚度方向的中心线、上翼缘板的中心线和下翼缘板的中心线位于均位于同一平面上。

8.作为本实用新型所述的新型h型钢的补充结构或者备选结构:所述腹板沿其长度方向的波纹为矩形波、尖脉冲波、三角波、正旋波、梯形波、阶梯波、弧形波或锯齿波。

9.作为本实用新型所述的新型h型钢的补充结构或者备选结构:沿腹板的长度方向包括有多个相互独立或者相互连接的单元板。

10.作为本实用新型所述的新型h型钢的补充结构或者备选结构:所述单元板呈一字型、v字形、矩形波形、尖脉冲波形、三角波形、正旋波形、梯形波形、阶梯波形、弧形波形或锯齿形。

11.作为本实用新型所述的新型h型钢的补充结构或者备选结构:所述单元板呈阶梯波形时,单元板包括第一横向腹板、第一斜向腹板、第二横向腹板和第二斜向腹板,第一横向腹板和第二横向腹板相互平行,第一斜向腹板和第二斜向腹板分布呈八字形,第一斜向腹板连接于第一横向腹板和第二横向腹板之间,第二斜向腹板连接在第二横向腹板远离第一斜向腹板的一侧。

12.作为本实用新型所述的新型h型钢的补充结构或者备选结构:第一横向腹板的一侧和第二横向腹板的一侧分别连接在上翼缘板宽度方向三分之一和三分之二的位置;第一横向腹板的另一侧和第二横向腹板的另一侧分别连接在下翼缘板宽度方向三分之一和三分之二的位置。

13.作为本实用新型所述的新型h型钢的补充结构或者备选结构:所述腹板的一侧与上翼缘板焊接连接,腹板的另一侧与下翼缘板焊接连接。

14.本实用新型的有益效果为:

15.1.本方案中的h型钢的腹板采用波纹状的形状,利用腹板的弯折结构提高h型钢的上翼缘板和下翼缘板之间的支撑力;从而增加h型钢的整体承受力,使得h型钢能够作为大跨度区域上方的横梁;

16.2.本方案中的h型钢可以采用梯形波纹状结构,从而方便于腹板与上翼缘板和下翼缘板的焊接连接,保证三者之间没有焊接死角;经过测试,采用梯形波纹状的腹板的h型钢的跨度能够达到40米;能够在桥梁建设方面大大解决桥梁跨度大的问题。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

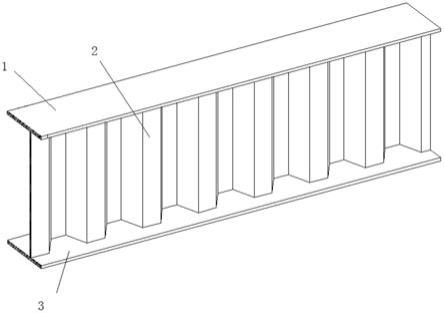

18.图1是本方案中新型h型钢的立体结构示意图;

19.图2是本方案中新型h型钢的侧视结构示意图;

20.图3是本方案中腹板的一种结构示意图;

21.图4是本方案中腹板的另一种结构示意图。

22.图中:1-上翼缘板;2-腹板;21-第一横向腹板;22-第一斜向腹板;23-第二横向腹板;24-第二斜向腹板;3-下翼缘板。

具体实施方式

23.下面将结合附图,对本实施例中的技术方案进行清楚、完整地描述,所描述的实施例仅仅是一部分实施例,而非是全部,基于本方案中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本方案的保护范围。

24.实施例1

25.如图1至图2所示,本实施例设计了一种新型h型钢,包括上翼缘板1、腹板2和下翼缘板3,三者连接呈h形等结构。

26.所述上翼缘板1呈平直的板条状,上翼缘板1延期宽度方向的厚度相同,上翼缘板1的两个端面相互平行,上翼缘板1的厚度可以为8-20mm,上翼缘板1的宽度一般选用25-45mm,该上翼缘板1的尺寸可以更具h型钢所使用位置的跨度而选定,此处不做详细的规定。

27.所述下翼缘板3平行于上翼缘板1设置,并且该下翼缘呈平直的板条状,下翼缘板3延期宽度方向的厚度相同,下翼缘板3的两个端面相互平行,下翼缘板3的厚度可以为8-20mm,下翼缘板3的宽度一般选用25-45mm,该下翼缘板3的尺寸可以更具h型钢所使用位置的跨度而选定,一般情况下,下翼缘板3的尺寸与上翼缘板1的尺寸相同。

28.所述腹板2沿其长度方向呈连续的波纹状,所述腹板2沿其长度方向的波纹为矩形波、尖脉冲波、三角波、正旋波、梯形波、阶梯波、弧形波或锯齿波,比如附图3和附图4分别提供了腹板2呈梯形波和呈弧形波结构的示例图。所述腹板2的一侧与上翼缘板1焊接连接,腹板2的另一侧与下翼缘板3焊接连接。并且腹板2始终处于上翼缘板1宽度范围内,同时该腹板2也处于下翼缘板3的宽度范围内,即是:并且腹板2的波峰和波谷不超出上翼缘板1和下翼缘板3的边沿,从而使得腹板2的波峰和波谷的位置能够始终焊接连接到上翼缘板1和下翼缘板3上,保证腹板2的边沿与上翼缘板1和下翼缘板3的连接位置的长度,从而有效提高腹板2对上翼缘板1及下翼缘板3的支撑。

29.所述腹板2厚度方向的中心线、上翼缘板1的中心线和下翼缘板3的中心线位于均位于同一平面上,即是腹板2的波峰和波谷之间的中点始终位于上翼缘板1宽度中心的正下方,同时,腹板2的波峰和波谷之间的中点始终位于下翼缘板3宽度中心的正上方。

30.另外,为了提高腹板2在厚度方向上对下翼缘板3和上翼缘板1的支撑,腹板2的波峰位置刚好位于下翼缘板3和上翼缘板1宽度方向三分之一的位置,腹板2的波谷位置刚好位于下翼缘板3和上翼缘板1宽度方向三分之二的位置。

31.实施例2

32.如图1至图3所示,本实施例设计了一种新型h型钢,包括上翼缘板1、腹板2和下翼缘板3,三者连接呈h形三个部分。

33.所述上翼缘板1呈平直的板条状,所述下翼缘板3平行于上翼缘板1并呈平直的板条状,所述腹板2沿其长度方向呈连续的波纹状。

34.所述腹板2厚度方向的中心线、上翼缘板1的中心线和下翼缘板3的中心线位于均位于同一平面上。

35.沿腹板2的长度方向包括有多个相互独立或者相互连接的单元板。所述单元板呈梯形波形,此外,该单元板还可以呈一字型、v字形、矩形波形、尖脉冲波形、三角波形、正旋波形、阶梯波形、弧形波形或锯齿形的结构。

36.当单元板呈阶梯波形时,该单元板包括第一横向腹板21、第一斜向腹板22、第二横向腹板23和第二斜向腹板24四个部分。第一横向腹板21和第二横向腹板23相互平行,第一斜向腹板22和第二斜向腹板24分布呈八字形,第一斜向腹板22连接于第一横向腹板21和第二横向腹板23之间,第二斜向腹板24连接在第二横向腹板23远离第一斜向腹板22的一侧。第一横向腹板21位于单元板的波峰位置,并且第一横向腹板21的一侧接在下翼缘板3宽度方向三分之一处,第一横向腹板21的另一侧接在上翼缘板1宽度方向三分之一处。第二横向腹板23位于单元板的波谷位置,并且第一横向腹板21的一侧接在下翼缘板3宽度方向三分之二处,且第一横向腹板21的另一侧接在上翼缘板1宽度方向三分之二处。

37.经实验,当腹板2采用本实施例所设计的梯波形时,所生产出来的h型钢至少可以达到40米的跨度,能够在桥梁建设方面大大解决桥梁跨度大的问题。h型钢的整体可以由优质钢材进行加工完成,同时,采用梯形波纹状结构,能够方便于腹板2与上翼缘板1和下翼缘板3的焊接连接,第一横向腹板21、第一斜向腹板22、第二横向腹板23和第二斜向腹板24两两之间没有锐角,并且腹板2上翼缘板1和下翼缘板3之间为直角,不会产生焊接死角。

38.上述实施例仅仅是为了清楚地说明所做的举例,而并非对实施方式的限定;这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本技术的保护范围内。