1.本发明涉及一种建筑施工技术领域,特别是涉及一种柱的现浇施工工艺。

背景技术:

2.传统混凝土现浇柱的施工,多采用搭设脚手架现场支模的方式进行,施工效率低下、用工量大、材料浪费严重且混凝土表观质量差。

技术实现要素:

3.鉴于以上所述现有技术的缺点,本发明要解决的技术问题在于提供一种施工效率高的柱的现浇施工工艺。

4.为实现上述目的,本发明提供一种柱的现浇施工工艺,包括如下施工步骤:

5.在承台或楼面上预留出设定长度的柱钢筋;

6.在预留的柱钢筋上安装灌浆套筒;

7.绑扎预留的柱钢筋;

8.绑扎柱钢筋笼;

9.将柱钢筋笼装入柱钢模中;

10.将柱钢模和柱钢筋笼一起吊起;

11.向灌浆套筒内注入灌浆料,将由柱钢筋笼伸出的柱主筋插入灌浆套筒内;

12.柱钢模就位;

13.向柱钢模中浇筑混凝土;

14.养护设定时间后,拆除柱钢模,完成柱的建造。

15.进一步地,在完成对预留的柱钢筋绑扎后,需在预留的柱钢筋的周围加装底模,所述底模包括多片底模分体,通过螺栓将相邻两个底模分体进行连接;在柱钢模就位过程中,柱钢模就位于底模上。

16.进一步地,将柱钢模和柱钢筋笼一起呈水平状态吊起,在空中将柱钢模和柱钢筋笼翻转90度,使得柱钢模和柱钢筋笼呈立式状态,且向灌浆套筒内注入灌浆料后,将由柱钢筋笼伸出的柱主筋向下插入灌浆套筒内。

17.进一步地,柱钢模就位后,拉紧设于柱钢模上的缆风绳,以调整柱钢模的垂直度。

18.进一步地,所述柱钢模包括两片钢模分体;在将柱钢筋笼装入柱钢模过程中,需先将柱钢筋笼吊装到柱钢模的一片钢模分体内,再合上柱钢模的另一片钢模分体,再通过螺栓将两片钢模分体进行连接。

19.进一步地,所述钢模分体包括主体模板、固定安装在主体模板表面的主体加强平板、固定安装在主体模板表面的主体竖向加强肋、及与主体加强平板固接的竖向连接端板,所述竖向连接端板上设有通孔,在将两片钢模分体进行连接过程中,将螺栓依次穿过一个钢模分体的竖向连接端板的通孔和另一个钢模分体的竖向连接端板的通孔中,进而实现两片钢模分体的固定连接。

20.进一步地,所述主体模板包括纵向板部和与纵向板部相交的横向板部,所述纵向板部的一端和横向板部的一端均设有所述竖向连接端板,所述纵向板部的另一端与横向板部的另一端固接;将一个钢模分体的两个竖向连接端板通过螺栓分别与另一个钢模分体的两个竖向连接端板相连接,实现两个钢模分体的固定连接。

21.进一步地,所述横向板部与竖向板部的连接处设有斜板部,所述斜板部与横向板部之间的夹角为钝角,所述斜板部与竖向板部之间的夹角为钝角。

22.进一步地,所述钢模分体还包括与主体模板的上端固接的柱帽模板、及固定安装在柱帽模板表面的柱帽竖向加强肋,两个钢模分体的柱帽模板之间形成柱帽腔,所述柱帽腔的截面面积由下至上逐渐增大。

23.进一步地,所述柱帽模板上设有插接管。

24.如上所述,本发明涉及的柱的现浇施工工艺,具有以下有益效果:

25.本柱的现浇施工工艺,采用柱钢模和柱钢筋笼整体吊装,且承台或楼面上预留的柱钢筋与柱钢筋笼伸出的柱主筋通过灌浆套筒进行连接,此种施工工艺适用于单层、或多层框架柱的现浇施工,具有适用性强、节约材料、灌浆质量有保证等优点,且在施工过程中,免除脚手架搭设和现场支模等工序,使得其施工效率高、用工少、混凝土表观质量好。

附图说明

26.图1为本发明实施例中承台或楼面上预留出柱钢筋的结构示意图。

27.图2为本发明实施例中在预留的柱钢筋上安装灌浆套筒的结构示意图。

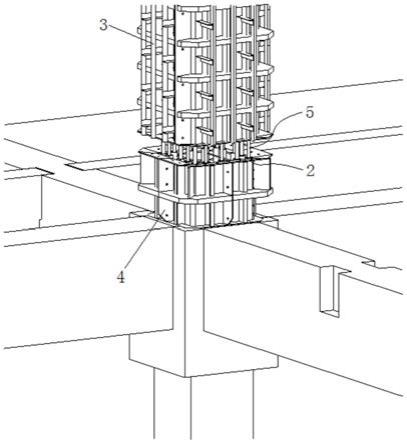

28.图3为本发明实施例中在将柱钢模就位于底模上的示意图。

29.图4为本发明实施例中柱钢模及底模的结构示意图。

30.元件标号说明

[0031]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

柱钢筋

[0032]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

灌浆套筒

[0033]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

柱钢模

[0034]

31

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

钢模分体

[0035]

311

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

主体模板

[0036]

312

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

主体加强平板

[0037]

313

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

主体竖向加强肋

[0038]

314

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

竖向连接端板

[0039]

315

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

柱帽模板

[0040]

316

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

柱帽竖向加强肋

[0041]

317

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

角钢

[0042]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

底模

[0043]

41

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

底模分体

[0044]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

柱主筋

具体实施方式

[0045]

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明

书所揭露的内容轻易地了解本发明的其他优点及功效。

[0046]

须知,本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等用语,亦仅为便于叙述明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

[0047]

如图1至图4所示,本发明提供一种柱的现浇施工工艺,包括如下施工步骤:

[0048]

在承台或楼面上预留出设定长度的柱钢筋1;

[0049]

在预留的柱钢筋1上安装灌浆套筒2;

[0050]

绑扎预留的柱钢筋1;

[0051]

绑扎柱钢筋笼;

[0052]

将柱钢筋笼装入柱钢模3中;

[0053]

将柱钢模3和柱钢筋笼一起吊起;

[0054]

向灌浆套筒2内注入灌浆料,将由柱钢筋笼伸出的柱主筋5插入灌浆套筒2内;

[0055]

柱钢模3就位;

[0056]

向柱钢模3中浇筑混凝土;

[0057]

养护设定时间后,拆除柱钢模3,完成柱的建造。

[0058]

本柱的现浇施工工艺,采用柱钢模3和柱钢筋笼整体吊装,且承台或楼面上预留的柱钢筋1与柱钢筋笼伸出的柱主筋通过灌浆套筒2进行连接,此种施工工艺适用于单层、或多层框架柱的现浇施工,具有适用性强、节约材料、灌浆质量有保证等优点,且在施工过程中,免除脚手架搭设和现场支模等工序,使得其施工效率高、用工少、混凝土表观质量好。

[0059]

本实施例中在完成对预留的柱钢筋1绑扎后,需在预留的柱钢筋1的周围加装底模4,如图4所示,底模4包括多片底模分体41,通过螺栓将相邻两个底模分体41进行连接;另外,在柱钢模3就位过程中,柱钢模3具体就位于底模4上。本实施例中底模4具体包括4个底模分体41,底模分体41包括两个相互垂直的底模板,且两个底模板的夹角处设有底模倒角。本实施例中柱的截面呈矩形,具体呈正方形。底模4的四个角处分别形成柱底部的四个棱边。在拆除柱钢模3过程中,分别将四个底模分体41进行拆除,结合底模4的四个角处的底模倒角,能有效避免柱底部的四个角被损坏。

[0060]

本实施例中在吊装柱钢模3过程中,先将柱钢模3和柱钢筋笼一起呈水平状态吊起,在空中将柱钢模3和柱钢筋笼翻转90度,使得柱钢模3和柱钢筋笼呈立式状态,进而向灌浆套筒2内注入灌浆料后,如图3所示,将由柱钢筋笼伸出的柱主筋5向下插入灌浆套筒2内,直至柱钢模3就位于底模4上。且柱钢模3就位于底模4上后,拉紧设于柱钢模3上的缆风绳,以调整柱钢模3的垂直度。然后,再通过螺栓将柱钢模3固定在底模4上。随后,再向柱钢模3中浇筑混凝土。

[0061]

如图4所示,本实施例中柱钢模3包括两片钢模分体31;在将柱钢筋笼装入柱钢模3过程中,需先将柱钢筋笼吊装到柱钢模3的一片钢模分体31内,再合上柱钢模3的另一片钢模分体31,再通过螺栓将两片钢模分体31进行连接。此种方式操作简单,且能提高效率。

[0062]

本实施例在利用螺栓将两片钢模分体31进行连接紧固前,需先通过定位销调整两片钢模分体31的相对位置至设定状态。

[0063]

如图4所示,本实施例中钢模分体31包括主体模板311、固定安装在主体模板311表面的主体加强平板312、固定安装在主体模板311表面的主体竖向加强肋313、及与主体加强平板312固接的竖向连接端板314,竖向连接端板314上设有通孔,在将两片钢模分体31进行连接过程中,将螺栓依次穿过一个钢模分体31的竖向连接端板314的通孔和另一个钢模分体31的竖向连接端板314的通孔中,进而实现两片钢模分体31的固定连接。本实施例中上述结构设计,保证钢模分体31和柱钢模3具有较高的强度,特别是将柱钢筋笼吊装到柱钢模3的一片钢模分体31内时,钢模分体31不仅能承受自身重量,且能承受住柱钢筋笼的重量,避免出现被压弯的情况,且能避免在吊装柱钢模3和柱钢筋笼时,产生较大弯曲形变。

[0064]

本实施例中主体模板311包括纵向板部和与纵向板部相交的横向板部,纵向板部的一端和横向板部的一端均设有所述竖向连接端板314,纵向板部的另一端与横向板部的另一端固接;将一个钢模分体31的两个竖向连接端板314通过螺栓分别与另一个钢模分体31的两个竖向连接端板314相连接,实现两个钢模分体31的固定连接。主体模板311为非对称结构,能进一步增强主体模板311及钢模分体31的强度、刚度,且方便脱模。本实施例中主体模板311的纵向板部与横向板部相互垂直。本实施例中横向板部与竖向板部的连接处设有斜板部,斜板部与横向板部之间的夹角为钝角,斜板部与竖向板部之间的夹角为钝角,斜板部处与柱的角相对应,该斜板部的设计能有效避免,在拆除柱钢模3时,柱的棱边处被损坏,利于脱模。本实施例中斜板部与横向板部之间的夹角、及斜板部与纵向板部之间的夹角均为135度。另外,横向板部一端处也设有斜板部,该斜板部与横向板部的夹角为135度,且该斜板部与另一个钢模分体31的纵向板部的夹角为135度。本实施例中主体模板311呈异形状,柱钢模3呈矩形。

[0065]

如图4所示,本实施例中主体加强平板312有多个,全部主体加强平板312沿主体模板311的高度方向间隔分布,该主体加强平板312可作为踏步板使用,需要时施工人员踩在主体加强平板312上就能向上攀爬。竖向连接端板314与主体加强平板312焊接,竖向连接端板314在每个与主体加强平板312的焊接处设有通孔。主体加强平板312呈水平向下的l形,其外侧竖向焊接角钢317,可作为扶手使用。

[0066]

如图4所示,本实施例中钢模分体31还包括与主体模板311的上端固接的柱帽模板315、及固定安装在柱帽模板315表面的柱帽竖向加强肋316,两个钢模分体31的柱帽模板315之间形成柱帽腔,柱帽腔的截面面积由下至上逐渐增大,浇筑完成后,该柱帽腔处将形成柱帽结构。另外,两个钢模分体31的主体模板311之间形成主体腔,柱帽腔的截面面积大于主体腔的截面面积。在将柱钢筋笼吊装到柱钢模3的一片钢模分体31内,且通过螺栓将两片钢模分体31进行连接后柱钢筋笼位于柱帽腔处的部分呈扩大结构,在将钢模分体31及柱钢筋笼一起吊装过程中,通过吊装钢模分体31即可;且将钢模分体31及柱钢筋笼翻转90度后,柱钢筋笼的扩大部分及柱帽模板315位于上端位置,此时,柱钢筋笼的扩大部分卡在柱帽腔处,从而保证柱钢筋笼不会钢模分体31中掉落。另外,本实施例中柱帽模板315上设有插接管,供安全防护架即插即用;插接管具体由方管构成,且方管与柱帽模板315焊接。柱帽模板315呈喇叭状。两个柱帽模板315、及柱帽竖向加强肋316构成柱帽模。两个主体模板311、竖向连接端板314、主体加强平板312、及主体竖向加强肋313构成主体模。

[0067]

本实施例中底模4的上口呈倒梯形,与主体模的下端外口梯形状形成啮合,有利于上下模的安装联结。柱钢模3的柱帽模下端四周设有揽风绳口,供揽风绳微调柱钢模垂直度。

[0068]

对于柱钢模3和钢筋笼整体吊装,且采用预埋金属波纹管进行柱钢筋1的连接的施工方法,该施工方法会受限于预埋金属波纹管的构造要求,仅适用于一层柱的施工,对于二层及以上柱该施工方法无法实现。且工程前期在基座内预埋大量波纹管,施工环境差,基座砼成型后还需养护波纹管,以防波纹管内倒灌进雨水,费工费时。另外该施工方法钢筋按照锚固的方式进行设计,导致预埋的波纹管长度很大,灌浆质量无法进行有效的控制,存在安全隐患,且过长的锚固钢筋及基座尺寸大也导致材料的浪费。但本实施例中柱的现浇施工工艺采用柱钢模3和钢筋笼整体吊装,柱钢筋1伸出承台或者楼层面不小于十六倍钢筋直径的长度,并准确定位,钢筋采用灌浆套筒2的方式进行连接,灌浆套筒2的长度较波纹管大大缩短,本施工工艺适用于单层、多层框架柱的现浇施工,具有适用性强、节约材料、灌浆质量有保证等优势,且具有免除脚手架搭设和现场支模、工序简单、施工效率高、操作环境好、现场废料少、用工少以及混凝土表观质量好等优点。

[0069]

综上所述,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0070]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。