1.本实用新型涉及建筑工程的技术领域,尤其是涉及一种楼梯钢模板。

背景技术:

2.目前,在建筑工程中,施工者通常需要先搭建楼梯模板,再向模板内浇灌水泥,从而完成对楼梯的搭建。

3.现有技术可参考授权公告号为cn209384655u的中国专利,其公开了一种楼梯钢模板,包括相互平行的两个楼梯主梁以及设置在楼梯主梁两端的第一楼梯端梁和第二楼梯端梁;两个所述楼梯主梁间等距设置有多个相互平行的肋板,每个所述肋板的两端均设置有连接板,每个所述连接板安装于楼梯主梁的下方;所述楼梯钢模板还包括对应设置在两个楼梯主梁下方且与楼梯主梁相互平行的两个调节杆,所述调节杆通过螺栓连接在连接板远离楼梯主梁的一端;所述连接板远离调节杆的一端通过螺栓与楼梯主梁连接;所述第一楼梯端梁的两侧均设置有横向延伸的滑动槽;两个所述调节杆的一端分别延伸至第一楼梯端梁的两侧且与第一楼梯端梁两侧的滑动槽滑动连接;所述楼梯主梁两端与第一楼梯端梁、第二楼梯端梁均通过螺栓铰接。

4.但是,调节杆的一端端部能够在滑动槽内滑移,而上述楼梯钢模板结构不便对调节杆能够滑动的那一端进行限位,从而可能会影响楼梯钢模板结构的稳定性。

技术实现要素:

5.本技术提供一种楼梯钢模板,能够便于对调节杆能够滑动的那一端进行限位。

6.本技术提供的一种楼梯钢模板,采用如下的技术方案:

7.一种楼梯钢模板,包括两个主梁,所述主梁的两端分别铰接有第一端梁以及第二端梁,所述主梁的下方设置有调节杆,所述主梁的一侧铰接有多个连接板,每个所述连接板远离主梁的一端均铰接于调节杆的一侧,所述第一端梁的一侧开设有第一滑槽,所述调节杆靠近第一端梁的一端铰接有第一滑块,所述第一滑块滑移连接与第一滑槽,所述第一滑槽的侧壁上沿第一端梁的长度方向依次开设有多个条形槽,所述第一滑块内开设有安装槽,所述安装槽内滑移连接有第一斜块,所述第一斜块的一端贯穿安装槽的侧壁与条形槽插接,所述安装槽内设置有用于驱动第一斜块向靠近条形槽方向移动的驱动机构,所述安装槽内设置有用于驱动第一斜块向远离条形槽方向移动的复位机构。

8.通过采用上述技术方案,当需要对调节杆能够滑动的那一端进行限位时,通过驱动机构使第一斜块插接于条形槽,从而对第一滑块进行固定,进而便于对调节杆能够滑动的那一端进行限位。

9.优选的,所述驱动机构包括转动连接于安装槽侧壁的丝杠,所述丝杠的侧壁上螺纹连接有第二斜块,所述第二斜块滑移连接于安装槽的内侧壁,所述第一斜块与第二斜块相对内侧分别设置斜面,两个所述斜面相匹配,所述安装槽内设置有用于驱动丝杠转动的传动组件。

10.通过采用上述技术方案,当需要驱动第一斜块向靠近条形槽方向移动时,先通过传动组件驱动丝杠转动,丝杠转动使第二斜块沿丝杠的轴向移动,此时第二斜块在斜面的作用下便能使第一斜块向靠近条形槽的方向移动。

11.优选的,所述传动组件包括转轴,所述转轴转动连接于安装槽的侧壁,所述转轴远离丝杠的一端固接有旋钮,所述旋钮突出安装槽的外侧壁设置,所述转轴远离旋钮的一端固接有第一锥齿轮,所述丝杠的侧壁上固接有第二锥齿轮,所述第一锥齿轮与第二锥齿轮相啮合。

12.通过采用上述技术方案,当需要驱动丝杠转动时,先旋转旋钮使转轴转动,转轴转动带动第一锥齿轮转动,第一锥齿轮转动使第二锥齿轮转动,第二锥齿轮转动便可驱动丝杠转动。

13.优选的,所述安装槽内固接有导向杆,所述导向杆与第二斜块滑移连接。

14.通过采用上述技术方案,导向杆可以使第二斜块做平移运动,从而能够降低第二斜块发生旋转的可能性。

15.优选的,所述复位机构包括复位板,所述复位板固接于第一斜块,所述复位板的一侧固接有复位弹簧,所述复位弹簧远离复位板的一端固接于安装槽内侧壁。

16.通过采用上述技术方案,当需要使第一斜块脱离条形槽时,先转动旋钮使第二斜块远离第一斜块,然后复位板在复位弹簧的弹力作用下向远离条形槽的方向移动,从而带动第一斜块脱离条形槽。

17.优选的,所述复位板的一侧固接有第二滑块,所述安装槽的侧壁固接有复位块,所述复位块的一侧开设有第二滑槽,所述第二滑块滑移连接于第二滑槽。

18.通过采用上述技术方案,第二滑槽和第二滑块的设置可以使复位板做平移运动,从而能够降低复位板发生偏移的可能性。

19.优选的,所述第二端梁靠近主梁的一侧固接有定位杆,所述定位杆贯穿且转动连接于主梁,所述定位杆的侧壁开设有限位槽,所述主梁远离第二端梁的一侧固接有凸块,所述凸块上螺纹连接有螺栓,所述螺栓的底端转动连接有弧形板,所述弧形板能够插接于限位槽。

20.通过采用上述技术方案,当需要对调节杆进行固定时,通过旋转螺栓使弧形板抵接于限位槽的侧壁,从而便于对调节杆进行固定。

21.综上所述,本技术具备以下有益效果:

22.1.当需要对调节杆能够滑动的那一端进行限位时,通过驱动机构使第一斜块插接于条形槽,从而对第一滑块进行固定,进而便于对调节杆能够滑动的那一端进行限位;

23.2.当需要驱动第一斜块向靠近条形槽方向移动时,先通过传动组件驱动丝杠转动,丝杠转动使第二斜块沿丝杠的轴向移动,此时第二斜块在斜面的作用下便能使第一斜块向靠近条形槽的方向移动;

24.3.当需要对调节杆进行固定时,通过旋转螺栓使弧形板抵接于限位槽的侧壁,从而便于对调节杆进行固定。

附图说明

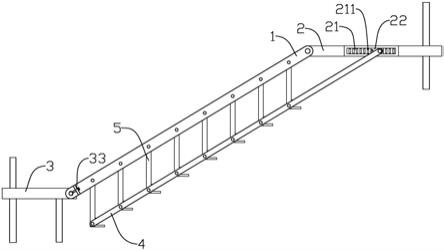

25.图1是本实施例的整体结构示意图;

26.图2是本实施例中显示安装槽的剖视图;

27.图3是本实施例中显示凸块的结构示意图。

28.附图标记说明:1、主梁;2、第一端梁;21、第一滑槽;211、条形槽;22、第一滑块;221、安装槽;222、导向杆;23、通孔;231、第一斜块;24、驱动机构;241、丝杠;242、第二斜块;25、复位机构;251、复位板;252、复位弹簧;253、第二滑块;254、复位块;255、第二滑槽;26、传动组件;261、转轴;262、第一锥齿轮;263、第二锥齿轮;264、旋钮;3、第二端梁;31、定位杆;32、限位槽;33、凸块;34、螺栓;35、弧形板;4、调节杆;5、连接板。

具体实施方式

29.以下结合附图对本实用新型作进一步详细说明。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”、“下”、“底面”和“顶面”指的是附图中的方向,词语

ꢀ“

内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

30.本实用新型公开一种楼梯钢模板,如图1和图2所示,包括两个主梁1,主梁1的横截面呈方形且主梁1的两端分别铰接有第一端梁2以及第二端梁3,第一端梁2的横截面呈方形且水平设置,第二端梁3的横截面呈方形且水平设置,主梁1的下方设置有调节杆4,调节杆4的横截面呈方形且调节杆4沿主梁1的长度方向设置,主梁1的内侧铰接有多个连接板5,连接板5呈方形且沿竖直设置,每个连接板5远离主梁1的一端均铰接于调节杆4的内侧,第一端梁2靠近调节杆4的一侧开设有第一滑槽21,第一滑槽21的横截面呈方形且沿第一端梁2的长度方向延伸,调节杆4靠近第一端梁2的一端铰接有第一滑块22,第一滑块22呈方形且沿第一端梁2的长度方向设置,第一滑块22沿第一端梁2的长度方向滑移连接于第一滑槽21的侧壁,第一滑槽21的内侧壁上沿第一端梁2的长度方向依次开设有多个条形槽211,条形槽211的横截面呈方形且沿竖向延伸,第一滑块22内开设有安装槽221,安装槽221靠近条形槽211的一侧开设有通孔23,通孔23的横截面呈方形且沿第一滑块22的宽度方向延伸,安装槽221内沿第一滑块22的宽度方向滑移连接有第一斜块231,第一斜块231靠近条形槽211的一端贯穿通孔23与条形槽211插接,安装槽221内设置有用于驱动第一斜块231向靠近条形槽211方向移动的驱动机构24,安装槽221内设置有用于驱动第一斜块231向远离条形槽211方向移动的复位机构25。当需要对调节杆4能够滑动的那一端进行限位时,通过驱动机构24使第一斜块231插接于条形槽211,从而对第一滑块22进行固定,进而便于对调节杆4能够滑动的那一端进行限位。

31.如图1和图2所示,驱动机构24包括丝杠241,丝杠241沿第一滑块22的长度方向设置且丝杠241的两端分别通过轴承转动连接于安装槽221的两侧壁,丝杠241的侧壁上螺纹连接有第二斜块242,丝杠241贯穿第二斜块242设置,安装槽221内设置有导向杆222,导向杆222沿丝杠241的轴向设置且导向杆222的两端分别固接于安装槽221的两侧壁,导向杆222贯穿第二斜块242设置,第二斜块242沿第一滑块22的长度方向滑移连接于安装槽221的内侧壁,第一斜块231与第二斜块242相对内侧分别设置斜面,两个斜面相匹配,安装槽221内设置有用于驱动丝杠241转动的传动组件26。当需要驱动第一斜块231向靠近条形槽211方向移动时,先通过传动组件26驱动丝杠241转动,丝杠241转动使第二斜块242沿丝杠241的轴向移动,此时第二斜块242在斜面的作用下便能使第一斜块231向靠近条形槽211的方

向移动。

32.如图1和图2所示,传动组件26包括转轴261,转轴261的横截面呈圆形且沿第一滑块22的宽度方向设置,转轴261通过轴承转动连接于安装槽221的侧壁,转轴261远离丝杠241的一端固接有旋钮264,旋钮264呈圆饼状且其周面开设有防滑纹,旋钮264突出安装槽221远离条形槽211的一侧设置,转轴261远离旋钮264的一端固接有第一锥齿轮262,丝杠241的侧壁上固接有第二锥齿轮263,第一锥齿轮262与第二锥齿轮263相啮合。当需要驱动丝杠241转动时,先旋转旋钮264使转轴261转动,转轴261转动带动第一锥齿轮262转动,第一锥齿轮262转动使第二锥齿轮263转动,第二锥齿轮263转动便可驱动丝杠241转动。

33.如图1和图2所示,复位机构25包括复位板251,复位板251呈方形且竖直设置,复位板251靠近第一斜块231的一侧固接于第一斜块231靠近复位板251的一侧,复位板251靠近条形槽211的一侧固接有复位弹簧252,复位弹簧252沿第一滑块22的宽度方向设置,复位弹簧252远离复位板251的一端固接于安装槽221内侧壁。当需要使第一斜块231脱离条形槽211时,先转动旋钮264使第二斜块242远离第一斜块231,然后复位板251在复位弹簧252的弹力作用下向远离条形槽211的方向移动,从而带动第一斜块231脱离条形槽211。

34.如图1和图2所示,复位板251远离第一斜块231的一侧固接有第二滑块253,第二滑块253呈方形且竖直设置,安装槽221靠近条形槽211的一侧侧壁固接有复位块254,复位块254呈方形且竖直设置,复位块254靠近第一斜块231的一侧开设有第二滑槽255,第二滑槽255的横截面呈方形且沿第一滑块22的宽度方向延伸,第二滑块253沿第一滑块22的宽度方向滑移连接于第二滑槽255的侧壁。第二滑槽255和第二滑块253的设置可以使复位板251做平移运动,从而能够降低复位板251发生偏移的可能性。

35.如图1和图3所示,第二端梁3靠近主梁1的一侧固接有定位杆31,定位杆31的横截面呈圆形且沿第二端梁3的宽度方向设置,定位杆31贯穿且转动连接于主梁1,定位杆31突出部分的侧壁周面上开设有限位槽32,限位槽32的横截面呈方形且沿定位杆31的周面延伸,主梁1远离第二端梁3的一侧固接有凸块33,凸块33呈方形,凸块33上螺纹连接有螺栓34,螺栓34贯穿凸块33且沿调节杆4的长度方向设置,螺栓34的底端通过轴承转动连接有弧形板35,弧形板35能够插接于限位槽32。当需要对调节杆4进行固定时,通过旋转螺栓34使弧形板35抵接于限位槽32的侧壁,从而便于对调节杆4进行固定。

36.工作原理:

37.当需要对调节杆4能够滑动的那一端进行限位时,先旋转旋钮264使转轴261转动,转轴261转动带动第一锥齿轮262转动,第一锥齿轮262转动使第二锥齿轮263转动,第二锥齿轮263转动便可驱动丝杠241转动,丝杠241转动使第二斜块242沿丝杠241的轴向移动,此时第二斜块242在斜面的作用下便能使第一斜块231插接于条形槽211,从而对第一滑块22进行固定,进而便于对调节杆4能够滑动的那一端进行限位。

38.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。