1.本实用新型涉及建筑结构设计技术领域,尤其涉及一种新型索夹。

背景技术:

2.轮辐式索网径向索与环向索连接索夹,是此类结构最为关键的传力节点。因其形状复杂,一般均采用整体铸造,缺点是铸造难度大,模具费用高,铸件内部缺陷导致节点可靠度低,甚至出现断裂的严重事故。

技术实现要素:

3.本实用新型的目的在于提供一种新型索夹,发挥了钢材强度高、性能可靠以及造价低的优势,不需采用常规的铸造工艺,制作难度低,节省了铸钢模具制作费用,避免了铸造节点内部缺陷的情况,大幅提高了连接索夹的可靠性。

4.为了达到上述目的,本实用新型提供了一种新型索夹,包括带有径向索连接孔的中央耳板及带有环向索定位槽的槽座,所述中央耳板由低合金钢轧制而成,所述槽座采用机加工成型,所述槽座靠近所述径向索连接孔的一端设置有焊接坡口,部分所述中央耳板卡入所述焊接坡口,所述中央耳板与所述槽座焊接连接。

5.可选的,所述中央耳板的底部包括第一连接区及第二连接区,所述第一连接区与所述槽座的上表面贴合并焊接,所述第二连接区相对所述第一连接区向下凸起,以便于卡入所述焊接坡口并通过焊接连接。

6.可选的,所述槽座靠近所述径向索连接孔的一端呈v形,所述焊接坡口设置于所述v形的顶点处。

7.可选的,所述焊接坡口沿竖直方向贯穿所述槽座。

8.可选的,所述槽座的材质为钢材。

9.可选的,所述中央耳板上的径向索连接孔的轴向两侧分别设置有一个带径向索穿孔的加强板。

10.可选的,所述加强板由低合金钢轧制而成。

11.可选的,所述径向索连接孔的孔壁及所述环向索定位槽的槽壁上覆盖有一镀锌防腐层。

12.可选的,所述新型索夹还包括若干拉索夹片,所述拉索夹片与环向索定位槽一一对应,且所述拉索夹片压设于所述环向索定位槽的槽口处,以对所述环向索定位槽内的环向索进行限位。

13.可选的,所述拉索夹片及所述槽座上对应设置有螺纹孔,所述新型索夹还包括若干对拉螺栓及若干沉头螺栓,所述对拉螺栓顺次贯穿所述拉索夹片及所述槽座上对应的所述螺纹孔,所述沉头螺栓贯穿所述拉索夹片上的螺纹孔后旋入所述槽座上对应的螺纹孔,以固定所述拉索夹片。

14.本实用新型提供了一种新型索夹,包括带有径向索连接孔的中央耳板及带有环向

索定位槽的槽座,所述中央耳板由低合金钢轧制而成,所述槽座采用机加工成型,所述槽座靠近所述径向索连接孔的一端设置有焊接坡口,部分所述中央耳板卡入所述焊接坡口,所述中央耳板与所述槽座焊接连接。由于中央耳板由低合金钢轧制而成,所述槽座采用机加工成型,两者分别制作并焊接固定形成连接索夹,发挥了钢材强度高、性能可靠以及造价低的优势,不需采用常规的铸造工艺,制作难度低,节省了铸钢模具制作费用,避免了铸造节点内部缺陷的情况,大幅提高了连接索夹的可靠性。此外,通过在所述槽座上设计焊接坡口,能够提高所述中央耳板与所述槽座的连接强度。

附图说明

15.本领域的普通技术人员将会理解,提供的附图用于更好地理解本实用新型,而不对本实用新型的范围构成任何限定。其中:

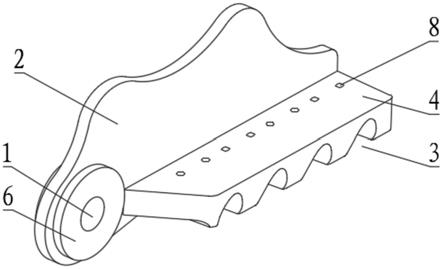

16.图1为本实用新型实施例提供的新型索夹的整体结构示意图;

17.图2为本实用新型实施例提供的槽座的结构示意图;

18.图3为本实用新型实施例提供的中央耳板的结构示意图;

19.图4为本实用新型实施例提供的拉索夹片的结构示意图;

20.附图中:

21.1-径向索连接孔;2-中央耳板;3-环向索定位槽;4-槽座;5-焊接坡口;6-加强板;7-拉索夹片;8-螺纹孔。

具体实施方式

22.为使本实用新型的目的、优点和特征更加清楚,以下结合附图和具体实施例对本实用新型作进一步详细说明。需说明的是,附图均采用非常简化的形式且未按比例绘制,仅用以方便、明晰地辅助说明本实用新型实施例的目的。此外,附图所展示的结构往往是实际结构的一部分。特别的,各附图需要展示的侧重点不同,有时会采用不同的比例。

23.如在本实用新型中所使用的,单数形式“一”、“一个”以及“该”包括复数对象,除非内容另外明确指出外。如在本实用新型中所使用的,术语“或”通常是以包括“和/或”的含义而进行使用的,除非内容另外明确指出外。如在本实用新型中所使用的,术语“若干”通常是以包括“至少一个”的含义而进行使用的,除非内容另外明确指出外。如在本实用新型中所使用的,术语“至少两个”通常是以包括“两个或两个以上”的含义而进行使用的,除非内容另外明确指出外。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括一个或者至少两个该特征。

24.请参照图1-图2,图1为本实用新型实施例提供的新型索夹的整体结构示意图,图2为本实用新型实施例提供的槽座的结构示意图。本实施例提供了一种新型索夹,包括带有径向索连接孔1的中央耳板2及带有环向索定位槽3的槽座4,所述中央耳板2由低合金钢轧制而成,所述槽座4采用机加工成型,所述槽座4靠近所述径向索连接孔1的一端设置有焊接坡口,部分所述中央耳板2卡入所述焊接坡口,所述中央耳板2与所述槽座4焊接连接。

25.具体的,常规铸钢索夹根据径向索索力不同,耳板厚度不同,每种类型的连接索夹均需要新开模铸造,造成模具浪费。而本技术提供的新型索夹,可直接通过机加工成型,中

央耳板2可根据受力需要采用不同厚度的低合金钢板,而槽座4上的环向索定位槽3则可通过计算机编程,数据机床机械加工,满足不同尺寸与形式的要求。在机加工过程中,可由目前较为成熟的数控机床加工技术控制加工质量,可使新型索夹的质量可靠性、外表美观性、生产便利性得以共同实现。

26.由于中央耳板2由低合金钢轧制而成,所述槽座4采用机加工成型,两者分别制作并焊接固定形成连接索夹,发挥了钢材强度高、性能可靠以及造价低的优势,不需采用常规的铸造工艺,制作难度低,节省了铸钢模具制作费用,避免了铸造节点内部缺陷的情况,大幅提高了连接索夹的可靠性。此外,通过在所述槽座4上设计焊接坡口5,能够提高所述中央耳板2与所述槽座4的连接强度。

27.较佳的,所述中央耳板2的底部包括第一连接区及第二连接区,所述第一连接区与所述槽座4的上表面贴合并焊接,所述第二连接区相对所述第一连接区向下凸起,以便于卡入所述焊接坡口5并通过焊接连接。所述第一连接区及所述第二连接区类似于“7”字形,以便于适应所述槽座4上的焊接坡口5,在保证连接可靠的情况下提升整个连接索夹的美观性。

28.请参照图2,所述槽座4靠近所述径向索连接孔1的一端呈v形,所述焊接坡口5设置于所述v形的顶点处。如此设计同样能够提升整个连接索夹的美观性。当然,所述槽座4靠近所述径向索连接孔1的一端也可以是其它形状,例如线型,本技术对于不作任何限制。

29.较佳的,所述焊接坡口5沿竖直方向贯穿所述槽座4。所述焊接坡口一方面可以对所述中央耳板2进行定位,另一方面能够提高所述中央耳板2与所述槽座4的连接强度。

30.本实施例中,所述槽座4的材质为钢材,所述焊接坡口5及所述环向索定位槽3均采用机加工成型,钢材具有强度高、性能可靠以及造价低的优势,降低了铸造难度,大幅提高了连接索夹的可靠性。

31.请参照图1及图3,图3为本实用新型实施例提供的中央耳板2的结构示意图。所述中央耳板2上的径向索连接孔1的轴向两侧分别设置有一个带径向索穿孔的加强板6。考虑到在实际应用时,中央耳板2的径向索连接孔1会受到径向索的强大拉力,本实施例通过在所述径向索连接孔1的轴向两侧配置两个带有径向索穿孔的加强板6,能够有效提升中央耳板2在径向索连接孔1处的结构强度。

32.较佳的,所述加强板6为由低合金钢轧制而成的圆环形结构。

33.较佳的,所述径向索连接孔1的孔壁及所述环向索定位槽3的槽壁上覆盖有一镀锌防腐层。

34.请参照图4,图4为本实用新型实施例提供的拉索夹片的结构示意图。所述新型索夹还包括若干拉索夹片7,所述拉索夹片7与环向索定位槽3一一对应,且所述拉索夹片7压设于所述环向索定位槽3的槽口处,以对所述环向索定位槽3内的环向索进行限位。所述拉索夹片7一般盖合于所述环向索定位槽3的槽口,以将所述环向索固定在所述环向索定位槽3内。

35.较佳的,所述拉索夹片7及所述槽座4上对应设置有螺纹孔8,所述新型索夹还包括若干对拉螺栓及若干沉头螺栓,所述对拉螺栓顺次贯穿所述拉索夹片7及所述槽座4上对应的所述螺纹孔,所述沉头螺栓贯穿所述拉索夹片7上的螺纹孔后旋入所述槽座4上对应的螺纹孔(图中未示出),以将所述拉索夹片7固定在所述环向索定位槽3的槽口处。

36.传统的新型索夹中,所述拉索夹片7与所述槽座4仅采用非对穿螺栓(沉头螺栓)连接,而非对穿螺栓在施工中存在扭力系数不确定、螺孔材质较配套螺母软,易产生滑丝等风险。本实施例通过采用对拉螺栓和沉头螺栓进行配合使用,既能够保证所述拉索夹片7与所述槽座4连接紧固,同时也能避免单独采用沉头螺栓带来的问题。

37.本实施例中,所述对拉螺栓与所述沉头螺栓的使用数量的比例为2比1,即每采用两个对拉螺栓,中间可设置一个沉头螺栓。当然,本技术对于所述对拉螺栓与所述沉头螺栓的数量比以及安装位置不作任何限制。

38.本实施例中,所述拉索夹片7同样可采用机加工成型,采用对拉螺栓及沉头螺栓与环向索定位槽3固定连接。

39.本实施例中,所述新型索夹可以是先焊接后再机加工,也可以是先分别将所述中央耳板2与所述槽座4加工成型,然后焊接成整体,本技术对此不作任何限制。

40.综上,本实用新型实施例提供了一种新型索夹,包括带有径向索连接孔的中央耳板及带有环向索定位槽的槽座,所述中央耳板由低合金钢轧制而成,所述槽座采用机加工成型,所述槽座靠近所述径向索连接孔的一端设置有焊接坡口,部分所述中央耳板卡入所述焊接坡口,所述中央耳板与所述槽座焊接连接。由于中央耳板由低合金钢轧制而成,所述槽座采用机加工成型,两者分别制作并焊接固定形成连接索夹,发挥了钢材强度高、性能可靠以及造价低的优势,不需采用常规的铸造工艺,制作难度低,节省了铸钢模具制作费用,避免了铸造节点内部缺陷的情况,大幅提高了连接索夹的可靠性。此外,通过在所述槽座上设计焊接坡口,能够提高所述中央耳板与所述槽座的连接强度。

41.上述仅为本实用新型的优选实施例而已,并不对本实用新型起到任何限制作用。任何所属技术领域的技术人员,在不脱离本实用新型的技术方案的范围内,对本实用新型揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本实用新型的技术方案的内容,仍属于本实用新型的保护范围之内。