1.本实用新型属于隔震支座建筑施工领域,特别涉及一种隔震支座安装定位及平整度精细调整装置。

背景技术:

2.目前我国经济建设的大规模进行,建筑行业发展迅速,对生产能力、速度有了新的要求。自20世纪60年代中后期,新西兰、日本、美国等多地震国家对隔震技术开展了深入、系统的理论和试验研究,取得了较好的成果。我国建筑隔震技术的研究和应用水平还不高,建筑隔震技术从设计、产品开发及施工技术等方面与发达国家相比尚有一定的距离,隔震技术的发展正处于发展成长期。

3.目前已公开的与本技术较接近的技术方案为《隔震支座下预埋钢板的固定装置及其施工方法》, 其主要通过隔震支座连接板的固定装置解决现有技术中在浇捣下支墩过程中容易引起下预埋钢板的位置发生偏移导致隔震支座安装质量不合格的问题。综上,目前尚无预制管节撑接、对齐、拉紧一次完成的施工设备和施工方法。

4.然而在施工过程中存在以下缺点,需要对隔震支座的基础进行分层浇筑,且将固定装置一并浇筑在混凝土基础内,施工成本较高,且混凝土振捣不易。

技术实现要素:

5.本实用新型提供了一种隔震支座安装定位及平整度精细调整装置,用以解决目前施工需要对隔震支座的基础进行分层浇筑,且将固定装置一并浇筑在混凝土基础内,施工成本较高,且混凝土振捣不易技术问题。

6.为实现上述目的,本实用新型采用如下技术方案:一种隔震支座安装定位及平整度精细调整装置,包括下支墩钢筋和调整装置,所述调整装置包括沿竖向布置的多组的锚杆、分别螺纹连接在锚杆底端和顶端的下螺纹套筒和上螺纹套筒,所述下螺纹套筒的底端螺纹连接有短螺杆,上螺纹套筒的顶端螺纹连接有连接螺栓,隔震支座的下连接板连接在连接螺栓和上螺纹套筒之间,所述调整装置还包括定位圆环,所述定位圆环上开有与多组锚杆配合的穿孔,所述短螺杆和定位圆环分别焊接连接在下支墩钢筋上,所述定位圆环焊接连接在锚杆上。

7.通过采用上述技术方案,通过调整预埋锚固的高度和位置来确保连接板的平整度,使其达到预期精度要求,避免了在现有技术中在浇捣隔震支座下支墩过程中容易引起下预埋钢板的位置发生偏移导致隔震支座安装质量不合格的问题。本实用新型通过将在预埋锚固下方增加机械连接的套管,调节预埋锚杆的垂直高度,进而调整连接板的平整度,并将预埋锚固与预埋连接圆环相连接,定位圆环的结构稳定性较高,增加了预埋锚杆安装精度且减少因基础混凝土浇筑使锚杆产生的侧向位移。

8.优选的,多组的所述锚杆呈环形排布。

9.通过采用上述技术方案,布局合理,结构强度高,稳定性强。

10.优选的,所述锚杆设置有八处。

11.通过采用上述技术方案,结构稳定性高。

12.优选的,所述定位圆环的中部开有灌浆孔。

13.通过采用上述技术方案,能够不影响灌浆。

14.优选的,所述定位圆环位于锚杆高度方向的中部。

15.通过采用上述技术方案,可以提高锚杆的安装精度,且在后期浇筑基础混凝土时,减少锚杆的侧向位移。

16.优选的,所述锚杆的直径为40mm,短螺杆的直径为25mm,连接螺栓为m24,所述定位圆环的直径为800mm,厚度为5mm。

17.通过采用上述技术方案,尺寸合理,施工方便。

18.优选的,所述连接螺栓上套有垫片。

19.通过采用上述技术方案,保证连接的结构稳定性较好。

20.本实用新型的有益效果体现在:通过调整预埋锚固的高度和位置来确保连接板的平整度,使其达到预期精度要求,避免了在现有技术中在浇捣隔震支座下支墩过程中容易引起下预埋钢板的位置发生偏移导致隔震支座安装质量不合格的问题。本实用新型通过将在预埋锚固下方增加机械连接的套管,调节预埋锚杆的垂直高度,进而调整连接板的平整度,并将预埋锚固与预埋连接圆环相连接,增加了预埋锚杆安装精度且减少因基础混凝土浇筑使锚杆产生的侧向位移。

21.本实用新型的其它特征和优点将在随后的说明书中阐述,并且部分地从说明书中变得显而易见,或者通过实施本实用新型而了解;本实用新型的主要目的和其它优点可通过在说明书中所特别指出的方案来实现和获得。

附图说明

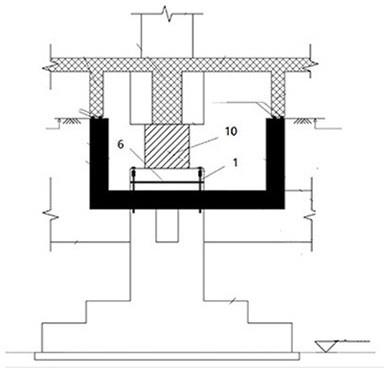

22.图1是本实用新型实施例的隔震支座施工的结构示意图;

23.图2是本实用新型实施例的锚杆的结构连接图;

24.图3是本实用新型实施例的锚杆的定位圆环结构示意图。

25.附图标记:1、锚杆;2、下螺纹套筒;3、上螺纹套筒;4、短螺杆;5、连接螺栓;6、定位圆环;7、穿孔;8、灌浆孔;9、垫片;10、隔震支座。

具体实施方式

26.以下通过实施例来详细说明本实用新型的技术方案,以下的实施例仅仅是示例性的,仅能用来解释和说明本实用新型的技术方案,而不能解释为对本实用新型技术方案的限制。

27.结合图1和图2,一种隔震支座安装定位及平整度精细调整装置,包括下支墩钢筋和调整装置,调整装置包括沿竖向布置的多组的锚杆1、分别螺纹连接在锚杆1底端和顶端的下螺纹套筒2和上螺纹套筒3,下螺纹套筒2的底端螺纹连接有短螺杆4,上螺纹套筒3的顶端螺纹连接有连接螺栓5,隔震支座10的下连接板连接在连接螺栓5和上螺纹套筒3之间,调整装置还包括定位圆环6,定位圆环6上开有与多组锚杆1配合的穿孔7,短螺杆4和定位圆环6分别焊接连接在下支墩钢筋上。

28.通过调整预埋锚固的高度和位置来确保连接板的平整度,使其达到预期精度要求,避免了在现有技术中在浇捣隔震支座下支墩过程中容易引起下预埋钢板的位置发生偏移导致隔震支座安装质量不合格的问题。本实用新型通过将在预埋锚固下方增加机械连接的套管,调节预埋锚杆1的垂直高度,进而调整连接板的平整度,并将预埋锚固与预埋连接圆环相连接,增加了预埋锚杆1安装精度且减少因基础混凝土浇筑使锚杆1产生的侧向位移。

29.多组的锚杆1呈环形排布,布局合理,结构强度高,稳定性强。锚杆1设置有八处,结构稳定性高。

30.如图3,定位圆环6的中部开有灌浆孔8,能够不影响灌浆。定位圆环6焊接连接在锚杆1上,定位圆环6的结构稳定性较高。

31.定位圆环6位于锚杆1高度方向的中部,可以提高锚杆1的安装精度,且在后期浇筑基础混凝土时,减少锚杆1的侧向位移。

32.锚杆1的直径为40mm,短螺杆4的直径为25mm,连接螺栓5为m24,定位圆环6的直径为800mm,厚度为5mm,尺寸合理,施工方便。连接螺栓5上套有垫片9,保证连接的结构稳定性较好。

33.一种隔震支座安装定位及平整度精细调整装置的施工方法,包括以下步骤:

34.步骤一、确保安装隔震支座的支墩(柱)的位置准确,支墩(柱)与承台或底板分开浇筑,承台或底板混凝土应振捣平整;

35.步骤二、绑扎下支墩(柱)的钢筋及周边钢筋,提前预留预埋锚杆1的位置,在预留锚固位置处提前安装好锚杆1的定位圆环6;

36.步骤三、下支墩(柱)上的下连接板在安装过程中,对其轴线、标高和水平度进行精确的测量定位,通过预埋锚杆1的下端的下螺纹套筒22控制锚杆1长度,进而控制连接板的平整度,待平整度达到质量要求后,将定位圆环6与锚杆1焊接牢固,并将锚杆1与下支墩钢筋焊接牢固。最后用连接螺栓5对螺栓孔进行临时旋拧封闭(强度较高的胶带密封亦可);

37.步骤四、安装下支墩(柱)侧模后,用全站仪标定出需浇筑混凝土的高度线,并在模板上弹出水平线;

38.步骤五、浇筑下支墩(柱)混凝土,混凝土浇筑完毕后,对支座中心的平面位置和标高进行复测并记录,若有移动,应立即校正;

39.步骤六、安装支座,用全站仪复测支座标高及平面位置,并拧紧螺栓;

40.步骤七、施工上支墩(柱),在安装过程中,对其轴线、标高和水平度进行精确的测量定位。

41.设置了定位圆环6,定位圆环6在调整精度完毕后焊接在锚杆1上,增加了预埋锚杆1安装精度且减少因基础混凝土浇筑使锚杆1产生的侧向位移。

42.步骤二中,短螺杆4、锚杆1、连接螺栓5分别拧紧在下螺纹套筒2和上螺纹套筒3内,方便调整隔震支座下连接板的平整度。

43.以上仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内所想到的变化或替换,都应涵盖在本实用新型的保护范围之内。