1.本实用新型涉及模块化建筑技术领域,具体涉及一种预制混凝土模块化的建筑单元。

背景技术:

2.随着用工成本的日益提高,建筑工人的平均年龄增大,建筑工业化成为当前建筑行业的主流趋势,减少现场作业量,装配式建筑成为了当前的热门建筑类型,装配式的极致便是模块化建筑。模块化建筑是将建筑分成若干个空间模块,并在工厂生产阶段就完成大部分精装修和清洁工作,然后运输到工地进行拼接搭建。它的核心理念也是与传统装配式建筑最大的区别在于预制装配的对象不是梁单元、板单元、柱单元这种单元构件,而是盒子形状的空间模块。模块化结构体现了工业化的高度发展,是在建筑理念和手段上的一项重要突破。其装配化程度可高达85%以上,自重较轻,施工周期可缩短60%-70%甚至更高。

3.预制装配式模块化结构考虑整体受力的构造手段,运输等条件限制等因素,导致模块单元在工厂的组装程度不同,据此其模块单元又通常可以分为三种类型,分别为平装版、开敞式、闭合式三种,平装版是工厂加工好的模块化卫浴间、地板和顶板板块、隔墙板块、外幕墙板块、结构组件等运输到施工现场的箱体工作站组装,然后吊装;闭合式模块单元是指集成式使用功能空间,如模块化卫浴间,将地板和顶板板块、隔墙板块、外幕墙板块、结构组件等在工厂组装成模块,并在工厂内完成装修后,运输至现场吊装;开敞式模块单元结构组件等在工厂组装成模块,运输到施工现场吊装,内装修在现场完成,也是预制装配式模块化结构的模块单元设计特色。

4.闭合式模块由于将内装集成于箱体内部,因此成本较高,对运输有较高的要求,容易在运输及吊装过程中发生破损影响使用,且箱体重量会进一步增大,对于对部署速度要求比较宽松的项目来说没有必要性,且由于集成式内装系统也局限了用户自己的装修选择性。但如果采用平装版则放弃了整体模块化建筑的特征而采用构件模块化,现场将存在较多的湿作业,人力成本及工期也会更多。

5.开敞式模块化建筑能满足一般用户的需求,同时兼具整体模块化箱体拼装的特征,是模块化建筑应用于一般居住性建筑领域的较好的解决方案,而市场上多为纯钢结构模块,但纯钢结构由于刚度小,保温隔热性能不佳,以及防腐耐久性较差,因此舒适度体验与建筑系统的协调性均较弱,最重要的是其成本较高,而被广大用户认可的是混凝土建筑,其使用体验在各方面都超越了纯钢结构建筑,而且造价便宜的多,但因为其质量较重,在预制构件或模块运输吊装有一定的要求,现有技术存在改进之处。

技术实现要素:

6.为解决上述技术问题,本实用新型提出了一种预制混凝土模块化的建筑单元,箱体框架与箱体面板的部件预制成型后完成组装,将箱体框架与箱体面板拼装后吊运至作业现场后进行湿作业,待建筑单元完成固定后对内部进行装修作业。

7.为达到上述目的,本实用新型的技术方案如下:一种预制混凝土模块化的建筑单元,包括有箱体框架和箱体面板,所述箱体框架包括有柱体、横梁、纵梁,所述箱体面板包括有固定设置在所述箱体框架上的楼板和外墙,所述楼板水平设置,所述外墙竖直设置;所述柱体竖直设置有四根,所述柱体延伸有钢筋浇筑部;所述横梁两两相对设置在所述柱体上,所述纵梁两两相对设置在所述柱体上。

8.通过采用上述技术方案,建筑单元通过箱体框架和箱体面板的拼接形成盒型结构的空间模块,在使用时箱体框架与箱体面板在工厂完成组装,而后运输至施工现场,建筑单元通过吊运的方式安装于指定位置,而由于在运输、吊运过程中仅有箱体框架和箱体面板,建筑单元的重量轻,难以损坏;在现场施工过程中,通过柱体底部的钢筋浇筑部与施工现在的地基相连或与下层的柱体相连,大大减少了湿法作业的工作量,在完成建筑单元的固定后即可对内部进行装修作业。

9.本实用新型进一步设置为:所述柱体、横梁、纵梁、楼板以及外墙为预制构件。

10.通过采用上述技术方案,柱体、横梁、纵梁、楼板以及外墙均为预制件,方便工厂批量化生产,预制件的组装在工程内进行以箱体结构出厂运输、施工,减少了施工现场湿法作业的工作量,适应需要快速部署的农村拆迁安置。

11.本实用新型进一步设置为:所述柱体为异形柱或矩形柱。

12.通过采用上述技术方案,当房间有避免“凸梁凸柱”建筑需求时,箱体柱可设置为异形柱;为满足结构受力需要也可加大柱截面设置为矩形柱。

13.本实用新型进一步设置为:所述钢筋浇筑部位于所述柱体的底部,所述钢筋浇筑部的长度不小于800mm。

14.通过采用上述技术方案,用于现场节点的浇筑,以保证竖向结构性能的可靠性。

15.本实用新型进一步设置为:所述钢筋浇筑部位于所述柱体的两端,所述钢筋浇筑部的长度不小于400mm。

16.通过采用上述技术方案,用于现场节点的浇筑,以保证竖向结构性能的可靠性。

17.本实用新型进一步设置为:所述钢筋连接部采用挤压套筒方式连接。

18.通过采用上述技术方案,采用挤压套筒的机械连接方法,节点连接形式简便。

19.本实用新型进一步设置为:所述柱体的顶端设置有吊耳,所述箱体框架内还设置有可拆卸的支撑钢架。

20.通过采用上述技术方案,在运输及吊装过程中起到稳定建筑单元的作用。

21.本实用新型进一步设置为:所述楼板包括有顶板和填充层,所述填充层浇筑成型。

22.通过采用上述技术方案,填充层填充轻质混凝土至楼层标高,这样做的好处是可以做到梁底平,或是梁底只突出一小部分。

23.综上所述,本实用新型具有以下效果:

24.1、预制混凝土模块化的建筑单元为模块化箱体,建筑单元为混凝土制成的柱体、混凝土制成的横梁和纵梁以及混凝土制成的外墙和楼板组成,全部构件为预制构件,且

25.在工厂内拼装浇筑完成,大大减少现场施工工时;

26.2、对建筑方案户型进行模块化分区,做到尺寸标准化,以相同将建筑平面划分成若干个矩形区块,区块大小根据分区功能不同,在相同功能划分的分区内尽量做到尺寸相同,方便标准化生产,提高生产效率;

27.3、钢筋浇筑部上下连接节点采用挤压套筒的机械连接方法,节点连接形式简便。

附图说明

28.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

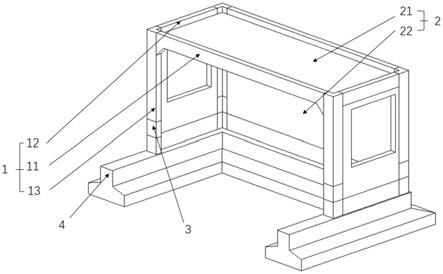

29.图1为建筑单元的整体结构示意图;

30.图2为建筑单元安装后的结构示意图;

31.图3为多层建筑单元安装后的结构示意图;

32.图4为具有吊耳的柱体结构示意图;

33.图5为异型柱柱体的结构示意图;

34.图6为两端具有钢筋浇筑部的柱体结构示意图;

35.图7为顶板的结构示意图。

36.图中:1、箱体框架;11、横梁;12、纵梁;13、柱体;2、箱体面板;21、楼板;211、顶板;212、填充层;22、外墙;3、钢筋浇筑部;4、基础梁;5、吊耳。

具体实施方式

37.下面结合附图对本实用新型作进一步详细的说明。

38.如图1、图2和图3所示,一种预制混凝土模块化的建筑单元,包括有箱体框架1和箱体面板2,箱体框架1包括有柱体13、横梁11、纵梁12,所述箱体面板2包括有固定设置在所述箱体框架1上的楼板21和外墙22,所述柱体13、横梁11、纵梁12、楼板21以及外墙22为预制构件,在生产过程中采用钢模等成品定制模板进行工厂内浇筑,以提高模板的周转率及产品的精度;

39.箱体框架1包括竖直设置的柱体13,柱体13竖直设置有四根,结合图4所示,柱体13延伸有钢筋浇筑部3,钢筋浇筑部3内设置有暴露的钢筋,在现场施工过程中,钢筋与现场地基处的钢筋采用挤压套筒方式连接,完成连接后进行浇筑后固定,保证柱体13与现场地基连接稳固;所述横梁11两两相对设置在所述柱体13上,所述纵梁12两两相对设置在所述柱体13上,在箱体框架1与箱体面板2的装配过程中,楼板21水平设置,所述外墙22竖直设置。

40.结合图4、图5和图6为了提高建筑单元内部的美观性,减少建筑单元内部柱体13凸出的现象,柱体13可以设置成为异形柱,为了提高柱体13的结构受力强度,也可以将柱体13设置为矩形柱。

41.为了保证钢筋连接部与基础梁4连接的稳定性,钢筋浇筑部3位于柱体13的底部,钢筋浇筑部3的长度不小于800mm。

42.为了保证柱体13与下层基础梁4以及上层的基础梁4连接的稳定性,钢筋浇筑部3位于柱体13的两端,钢筋浇筑部3的长度不小于400mm。

43.如图4所示,为了方便建筑单元在现场的安装,柱体13的顶端设置有吊耳5,箱体框架1内还设置有可拆卸的支撑钢架。

44.如图7所示,为了保证建筑单元的高度,楼板21包括有顶板211和填充层212,填充层212浇筑成型。

45.现场的具体施工过程:

46.一层吊装:根据基础梁4上的钢筋进行柱体13的定位,将柱体13安装在指定位置,建筑单元通过外墙22支撑在基础梁4上,进行钢筋连接部与基础梁4上钢筋的连接,后支模浇筑节点,再进行二层箱体的吊装。

47.上层吊装:将二层建筑单元吊装至一层顶,外墙22搁置于下部墙体及横梁11、纵梁12上,施工阶段上部外墙22自重荷载由外墙22传导至基础梁4,仅临时放置,之后重复上述的钢筋连接部的处理作业,对柱体13上下两端进行浇筑。

48.应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。