1.本实用新型涉及一种地板,特别涉及一种环保型聚丙烯石塑地板,属于复合地板技术领域。

背景技术:

2.石塑地板是基于高科技开发出的新型环保型地板,其主成分是70%~80%的石粉加20%~30%的聚氯乙烯, spc地板是由挤出机结合t型模具挤出pvc的基材,经四辊压延机组分别把pvc耐磨层、pvc彩膜和pvc底膜,一次性压贴复合而成的产品。

3.石塑地板是100%不含甲醛和重金属的环保地板,无毒无味,不怕水、不怕火、不怕潮,具有出色的稳定性和耐用性。但石塑地板高温易变形,不适于地热环境。密度大、重量重、脚感硬、整体偏薄,对于习惯了木质地板和瓷砖的室内家装市场的消费者,还需要对石塑地板的功能性进一步提升。

4.聚氯乙烯膜(pvc)裂解会产生有毒的氯化氢和一氧化碳气体、燃烧后产生二恶英等有毒气体,并且其中通常含有邻苯二甲酸类增塑剂,这种增塑剂的析出,会产生毒性,影响人的身体健康。

5.聚丙烯装饰膜(pp)是以不同属性的聚丙烯粒子按一定比例混合熔融压延成基底,再通过表面改性设置纹理、图案及耐磨层,使其成为符合贴面要求的新型环保表面装饰材料。产品本身几乎零甲醛,环保性能卓越,即使燃烧也不释放有毒物质(pvc装饰膜燃烧时会产生刺鼻浓烈黑烟及有毒有害物质);抗拉伸、抗寒能力强,冬季零下30度不会龟裂,耐高温130度以下不会变形(pvc装饰膜熔点70度,超过40度即软化)。

技术实现要素:

6.发明目的:本实用新型的目的是针对现有技术中存在的环保问题,提供一种无毒无味、质量轻、脚感舒适、不挥发有毒气体的环保型聚丙烯石塑地板。

7.技术方案:一种环保型聚丙烯石塑地板,包括石塑基材层、上胶黏剂层、下胶黏剂层、软木层、聚丙烯膜层和水性uv层;所述石塑基材层位于地板中心,所述石塑基材层上表面通过上胶黏剂层与聚丙烯膜层连接,聚丙烯膜层上表面设有水性uv层;所述石塑基材层下表面通过下胶黏剂层与软木层连接。

8.本实用新型通过采用聚丙烯膜代替现有技术中的聚氯乙烯膜,并且对地板结构配比优化,配方设计优化等,制造聚丙烯石塑地板,该地板无毒无味,质量轻、脚感舒适,不挥发有毒气体。

9.优选项,为了确保产品外观的同时实现产品的环保和轻质化,所述聚丙烯膜层厚度为0.2~1.5mm;从上到下依次包括耐磨层、彩膜层、底膜层。彩膜层主要起装饰作用,耐磨层位于彩膜层上表面,主要起到耐磨作用。底膜层是聚丙烯膜的主要材料,同时经过处理的底膜层更有利于与其他任何材质的材料粘合。

10.优选项,为了进一步实现产品轻质化,所述彩膜层厚度为0.05~0.1mm,耐磨层厚度

为0.1~0.5mm。与石塑基材层贴合,实现产品轻质化,具有良好的市场前景和竞争力。

11.优选项,为了提升产品性能的同时更加环保,所述水性uv层位于耐磨层的上表面,厚度在0.02~0.1mm之间。水性uv层主要起到防污、易于打理、耐磨的目的,同时地板坯料通过加热、uv回火处理后,尺寸更稳定。水性uv只以清水作为稀释剂,不含苯、甲苯、二甲苯、甲醛、游离tdi、重金属等有毒有害物质,可最大限度地减少对自然环境污染和对人体健康的危害。

12.优选项,进一步提升产品的性能,所述石塑基材层总厚度为4~8mm;结构上包括芯层、上层和下层,所述芯层厚度为2~5mm,上层和下层厚度为0.8~2.2mm。通过设计改进产品配方,采用共挤挤出工艺,同时芯层采用化学发泡技术,制造三层结构基板,同时采用多辊组冷却设备工艺,保证厚度的一致性与板面平整度。配方上,上下层加入增塑剂保证了面层的延展性和抗拉伸性能;芯层采用化学发泡,配合高粘度调节剂实现芯层微发轻质化。上下层采用相同配方、厚度相同、物理化学性质相同,起到限制基材翘曲变形,便于基材与其他材料胶合的作用。

13.优选项,为了解决了石塑地板脚感偏硬的问题,所述软木层厚度为1~3mm。软木层位于石塑基材层下表面,解决了石塑地板脚感偏硬的问题,同时软木层由于其特殊的结构,还具有一定的吸音、静音作用。该软木石塑地板具有环保、阻燃、耐磨、消音、导热等一系列优势。

14.软木是以优质天然软木为原料,经过粉碎、热压而成板材,再通过机械设备加工而成。其微观构造特征决定了软木地板具有质轻、弹性好、隔热、静音、隔水、防潮、阻燃、柔软等优良特性。

15.有益效果:本实用新型通过采用聚丙烯膜代替现有技术中的聚氯乙烯膜,并且对地板结构配比优化,配方设计优化等,制造聚丙烯石塑地板,该地板无毒无味,质量轻、脚感舒适,不挥发有毒气体。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

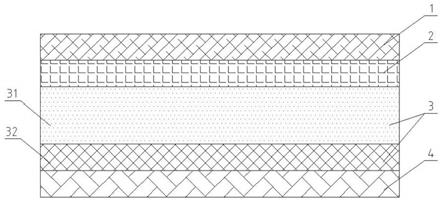

17.图1为本实用新型的结构示意图。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元

件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

20.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

21.如图1所示,一种环保型聚丙烯石塑地板,包括石塑基材层1、上胶黏剂层2、下胶黏剂层3、软木层4、聚丙烯膜层5和水性uv层6;所述石塑基材层1位于地板中心,所述石塑基材层1上表面通过上胶黏剂层2与聚丙烯膜层5连接,聚丙烯膜层5上表面设有水性uv层6;所述石塑基材层1下表面通过下胶黏剂层3与软木层4连接。

22.本实用新型通过采用聚丙烯膜代替现有技术中的聚氯乙烯膜,并且对地板结构配比优化,配方设计优化等,制造聚丙烯石塑地板,该地板无毒无味,质量轻、脚感舒适,不挥发有毒气体。

23.为了提升产品的性能,所述石塑基材层1总厚度为4~8mm;结构上包括芯层、上层和下层,所述芯层厚度为2~5mm,上层和下层厚度为0.8~2.2mm。通过设计改进产品配方,采用共挤挤出工艺,同时芯层采用化学发泡技术,制造三层结构基板,同时采用多辊组冷却设备工艺,保证厚度的一致性与板面平整度。配方上,上下层加入增塑剂保证了面层的延展性和抗拉伸性能;芯层采用化学发泡,配合高粘度调节剂实现芯层微发轻质化。上下层采用相同配方、厚度相同、物理化学性质相同,起到限制基材翘曲变形,便于基材与其他材料胶合的作用。

24.为了确保产品外观的同时实现产品的环保和轻质化,所述聚丙烯膜层5厚度为0.2~1.5mm;从上到下依次包括耐磨层、彩膜层、底膜层。彩膜层主要起装饰作用,耐磨层位于彩膜层上表面,主要起到耐磨作用。底膜层是聚丙烯膜的主要材料,同时经过处理的底膜层更有利于与其他任何材质的材料粘合。

25.为了进一步实现产品轻质化,所述彩膜层厚度为0.05~0.1mm,耐磨层厚度为0.1~0.5mm。与石塑基材层贴合,实现产品轻质化,具有良好的市场前景和竞争力。

26.为了提升产品性能的同时更加环保,所述水性uv层6位于耐磨层的上表面,厚度在0.02~0.1mm之间。水性uv层6主要起到防污、易于打理、耐磨的目的,同时地板坯料通过加热、uv回火处理后,尺寸更稳定。水性uv只以清水作为稀释剂,不含苯、甲苯、二甲苯、甲醛、游离tdi、重金属等有毒有害物质,可最大限度地减少对自然环境污染和对人体健康的危害。

27.为了解决了石塑地板脚感偏硬的问题,所述软木层4厚度为1~3mm。软木层4位于石塑基材层1下表面,解决了石塑地板脚感偏硬的问题,同时软木层由于其特殊的结构,还具有一定的吸音、静音作用。该软木石塑地板具有环保、阻燃、耐磨、消音、导热等一系列优势。

28.软木是以优质天然软木为原料,经过粉碎、热压而成板材,再通过机械设备加工而成。其微观构造特征决定了软木地板具有质轻、弹性好、隔热、静音、隔水、防潮、阻燃、柔软等优良特性。

29.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他

实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

30.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。