1.本实用新型涉及建筑、民用工程技术领域,尤其涉及一种甲壳梁与钢管混凝土柱构成的新型框架结构。

背景技术:

2.2016年2月,中共中央国务院《关于进一步加强城市规划建设管理工作的若干意见》和《政府工作报告》部署大力发展装配式建筑,国务院办公厅发布了《关于大力发展装配式建筑的指导意见》(国办发〔2016〕71号)文件。传统的现浇混凝土不能满足政策要求;传统的全钢结构造价过高,又有隔音差、建设单位难以接受;新型的pc结构也有节点处理难,施工中仍需设置各种支撑,结构胶的耐久性有待时间检验等问题;新型的甲壳梁-甲壳柱框架美观性差,也有建设单位难以接受。

技术实现要素:

3.本实用新型的目的在于提出一种受力结构强,节约材料,能够规格化,便于大批量生产的甲壳梁与钢管混凝土柱构成的新型框架结构。

4.为达到上述目的,本实用新型提出一种甲壳梁与钢管混凝土柱构成的新型框架结构,其特征在于,包括多根甲壳梁、多根钢柱和多根钢次梁;

5.多跟所述钢柱平行布置,相邻的两根所述钢柱之间连接一根所述甲壳梁,以围成框架体系,多跟所述钢次梁等间距排布于相对的两根所述甲壳梁之间;

6.所述甲壳梁通过连接件与所述钢柱相连接,所述连接件包括上环板、下环板和柱端双腹板;

7.所述钢柱的外周设有所述上环板和所述下环板;所述柱端双腹板设于所述上环板与所述下环板之间;

8.所述甲壳梁上翼缘的端部与所述上环板通过对接焊缝相连接,所述甲壳梁下翼缘的端部与所述下环板通过对接焊缝相连接;所述甲壳梁两侧波纹腹板的端部为梁端平腹板,两侧的所述梁端平腹板分别与所述柱端双腹板通过多个高强螺栓相连接。

9.进一步的,还包括钢筋;所述钢筋顺着所述甲壳梁的长度方向,铺设于所述上环板和所述甲壳梁上翼缘表面,所述钢筋通过喇叭形焊缝与所述上环板焊接固定。

10.进一步的,所述柱端双腹板与所述梁端平腹板通过高强螺栓传递所述甲壳梁的全部剪力。

11.进一步的,所述甲壳梁上翼缘、所述甲壳梁下翼缘、上环板、下环板和所述钢筋,承担所述甲壳梁全部弯矩。

12.进一步的,所述甲壳梁和所述钢柱内均浇筑混凝土,所述柱端双腹板对所述甲壳梁内部的混凝土形成套箍约束。

13.进一步的,所述甲壳梁上翼缘为两块平腹钢板,两块所述平腹钢板之间预留有便于浇筑混凝土的间隙。

14.进一步的,所述钢柱为h形钢柱、箱形钢柱、圆形钢柱、矩形钢管混凝土柱或者圆形钢管混凝土柱。

15.进一步的,所述钢次梁表面铺设钢筋网片,浇筑混凝土后形成钢筋混凝土楼承板。

16.与现有技术相比,本实用新型的优势之处在于:

17.1、本实用新型甲壳梁与各类钢柱的连接结构适用于各类钢柱,甲壳梁的腹板为波纹腹板,具有折叠效应,波纹只有剪力,节点处高强螺栓只需传递剪力;上下翼缘和钢筋必须也只能传递全部弯矩,各板件分工明确,受力单一,节点计算与构造简单,施工方便。

18.2、柱端双腹板具有约束效应,里面可以浇筑混凝土,在节点上可以附加钢筋,通过调整钢筋数量,可以减少甲壳梁的种类,实现甲壳梁的构件规格化,简化生产。

19.3、经济性强,由于连接结构导致系统的受力分工明确,使得波纹腹板不用承担弯矩,导致高强螺栓数量为传统钢梁-钢柱框架结构减少。跟相同承载力的传统钢梁-钢柱框架结构相比,整体造价可以节省10~25%。

20.4、钢筋、甲壳梁上翼缘均焊接于上环板,保证了拉力流在节点的连续;甲壳梁下翼缘与下环板焊接,该压力流在节点处连续;柱端双腹板内灌注混凝土,混凝土的压力流在节点处连续,拉压力流

21.的连续,形成力偶,保证节点抗弯承载能力可靠,梁端平腹板通过高强螺栓和柱端双腹板把梁端剪力传给柱,安全可靠。

22.5、框架在浇筑了混凝土后,结构升温慢,有更好的抗火能力和耐腐蚀能力;混凝土的存在,降低了传音能力,可以提供更好的声环境。

附图说明

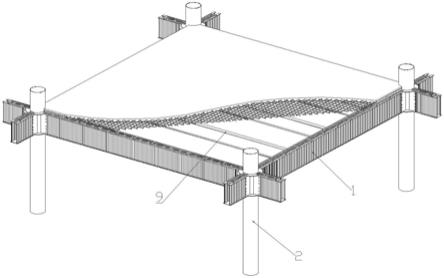

23.图1为本实用新型中一种甲壳梁与钢管混凝土柱构成的新型框架结构的整体结构图。

24.图2为本实用新型实施例中甲壳梁与各类钢柱的连接结构的立体图;

25.图3为本实用新型实施例中甲壳梁与各类钢柱的连接结构的爆炸图;

26.图4为本实用新型实施例中甲壳梁与各类钢柱内部浇筑完混凝土后的立体图;

27.图5为本实用新型实施例中梁柱线对柱端玩具的影响结构图。

具体实施方式

28.为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案作进一步地说明。

29.如图1所示,本实用新型提出一种甲壳梁与钢管混凝土柱构成的新型框架结构,包括多根甲壳梁1、多根钢柱2和多根钢次梁9;

30.多跟钢柱2平行布置,相邻的两根钢柱2之间连接一根甲壳梁1,以围成框架体系,多跟钢次梁9等间距排布于相对的两根甲壳梁1之间;

31.甲壳梁1通过连接件与钢柱2相连接,连接件包括上环板3、下环板4和柱端双腹板5;

32.如图2和图3所示,本实用新型提出一种甲壳梁与各类钢柱2的连接结构,包括甲壳梁1、钢柱2、上环板3、下环板4和柱端双腹板5;

33.钢柱2的外周设有上环板3和下环板4;柱端双腹板5设于上环板3与下环板4之间;

34.甲壳梁上翼缘6的端部与上环板3通过对接焊缝相连接,甲壳梁下翼缘7的端部与下环板4通过对接焊缝相连接;甲壳梁1两侧波纹腹板9的端部为梁端平腹板10,两侧的梁端平腹板10分别与柱端双腹板5通过多个高强螺栓相紧固连接,柱端双腹板5与梁端平腹板10通过高强螺栓传递甲壳梁1的全部剪力到钢柱2,使得整体结构安全可靠。

35.在本实施例中,还包括钢筋8;钢筋8顺着甲壳梁1的长度方向,铺设于上环板3和甲壳梁上翼缘6表面,钢筋8通过喇叭形焊缝与上环板3焊接固定。甲壳梁上翼缘、甲壳梁下翼缘、上环板3、下环板4和钢筋8,承担甲壳梁全部弯矩,通过调整钢筋8数量,可以减少甲壳梁1的种类,实现甲壳梁1的构件规格化,简化生产。

36.如图4所示,甲壳梁1和钢柱2内均浇筑混凝土,柱端双腹板5对甲壳梁1内部的混凝土形成套箍约束。甲壳梁上翼缘为两块平腹钢板,两块平腹钢板之间预留有便于浇筑混凝土的间隙。

37.甲壳梁上翼缘6、钢筋8、甲壳梁下翼缘7构成一组合截面,在与钢柱2的连接节点处,钢筋8、甲壳梁上翼缘6均焊接于上环板3表面,保证了拉力流在节点的连续;甲壳梁下翼缘7与下环板4焊接,该压力流在节点处连续;双腹板内灌注混凝土,混凝土的压力流在节点处连续,拉压力流的连续,形成力偶,保证节点抗弯承载能力可靠。

38.钢柱2的形状不做限定,可以为h形钢柱2、箱形钢柱2、圆形钢柱2、矩形钢管混凝土柱或者圆形钢管混凝土柱,在本实施例中为圆形钢管混凝土柱。

39.在本实施例中,钢次梁9表面铺设钢筋网片,浇筑混凝土后形成钢筋混凝土楼承板,框架在浇筑了混凝土后,结构升温慢,有更好的抗火能力和耐腐蚀能力;混凝土的存在,降低了传音能力,可以提供更好的声环境。

40.经济性方面,在本实用新型中,上环板3,伸出钢柱2截面之外,跟甲壳梁上翼缘6采取上述方式完成连接后,在外伸的上环板3上,还可以焊接甲壳梁1钢筋8。当梁内浇筑了混凝土之后,该节点形成钢外壳、里面为钢筋8混凝土的组合结构。里面的钢筋8混凝土梁,是不需要模板和脚手架就能施工完成的,而且能够分担的荷载占比很大(根据配筋情况而变化)。如图5所示,计算表明,如果里面的钢筋8混凝土造价、和外面的钢梁外壳造价占比各50%的话,那么,里面的钢筋8混凝土梁可以承担70%的节点负弯矩。波纹腹板9由于不承担弯矩,高强螺栓数量,只有传统钢梁-钢柱2框架结构的25~40%,这意味着,这种做法具有非常良好的经济性。跟相同承载力的传统钢梁-钢柱2框架结构相比,这种这节点大概能够节省30~40%的造价。采用该种甲壳梁1与钢柱2组合成的框架,同时采用这种新型连接做法,与相同条件的传统钢梁-钢柱2框架结构相比,整体造价可以节省10~20%。

41.上述仅为本实用新型的优选实施例而已,并不对本实用新型起到任何限制作用。任何所属技术领域的技术人员,在不脱离本实用新型的技术方案的范围内,对本实用新型揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本实用新型的技术方案的内容,仍属于本实用新型的保护范围之内

42.上述仅为本实用新型的优选实施例而已,并不对本实用新型起到任何限制作用。任何所属技术领域的技术人员,在不脱离本实用新型的技术方案的范围内,对本实用新型揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本实用新型的技术方案的内容,仍属于本实用新型的保护范围之内。