1.本发明属于磁光晶体加工领域,具体地,涉及一种晶体冷加工方法,更具体地设计一种tgg晶体冷加工方法。

背景技术:

2.tgg晶体,是一种用于工业激光器的磁光晶体,能够有效抑制反射,具有较高消光比,能有效降低光源损伤。tgg晶体在激光领域应用要求晶体的平面度低于λ/8,表面无损伤以及缺陷。

3.目前tgg晶体的抛光技术,采用传统光学零件加工工艺,主要包括以下步骤:切割加工、上盘、粗磨、粗抛、精抛。切割加工主要是将原材料晶棒切成具备一定研磨抛光余量尺寸的半成品,上盘主要是固定工件,粗磨是对工件表面进行研磨形成破坏层,粗抛主要是继续磨除破坏层达到一定表面面型,精抛主要是进一步去除表面麻点,达到光滑表面以及良好的光洁度。

4.为了满足加工精度要求,其加工工序较多、加工周期较长,每种工序就需要使用一种研磨抛光粉,最终使用的研磨抛光粉就需要三种以上。

技术实现要素:

5.针对现有技术的以上缺陷或改进需求,本发明提供了一种tgg晶体冷加工方法,其目的在于通过控制切割工艺和抛光工艺参数控制,减少tgg晶体光学平整面表面加工工艺的步骤,从而简化工序,减少研磨抛光粉的使用种类,由此解决现有技术需要多级表面加工步骤才能达到tgg晶体表面平整度要求,加工工序较多、加工周期较长,使用的研磨抛光粉种类多操作复杂的技术问题。

6.为实现上述目的,按照本发明的一个方面,提供了一种tgg晶体冷加工方法,其表面加工步骤依次包括:切割和抛光;其中:

7.所述切割步骤,将tgg晶体切割为预设尺寸并使得其待加工的光学平整面表面粗糙度ra为2.3μm以下且面型为2.7μm以下;

8.所述抛光步骤,将经切割步骤获得的tgg晶体待加工的光学平整面采用环形抛光技术抛光,使得其待加工的光学平整面表面粗糙度ra为10nm以下且面型为80nm以下。

9.优选地,所述的tgg晶体冷加工方法,其所述切割步骤采用张力控制线切割系统进行切割,其采用金刚石线线径0.21~0.25mm,工作台升降速度25~30mm/h,线转速1000~1200m/min,切线张力32~38n。

10.优选地,所述的tgg晶体冷加工方法,其所述抛光步骤采用大理石工件环加分离器进行环抛,所述抛光机的分离器采用聚四氟乙烯制作的圆形工件;所述抛光机的圆形槽为对称结构。

11.优选地,所述的tgg晶体冷加工方法,其所述抛光步骤大理石盘转速1~5r/min,分离器自转速度1~5r/min。

12.优选地,所述的tgg晶体冷加工方法,其所述抛光步骤采用w0.5氧化铝作为抛光粉,按照1:5~1:10之间的比例添加进行自重抛光。

13.优选地,所述的tgg晶体冷加工方法,其所述环抛机盘面直径为0.8~1.2米,在盘面上铺上厚度1.5~2.0mm,开槽20~40mm的聚氨酯抛光皮;分离器外径小于275mm;所述环抛机的工件环内径小于280mm。

14.优选地,所述的tgg晶体冷加工方法,其所述抛光步骤采用装夹有tgg晶体的抛光工件装夹抛光,优选所述抛光机的圆形槽直径比放置其中的装夹工件直径大1至3mm。

15.优选地,所述的tgg晶体冷加工方法,其所述抛光工件上装夹的tgg晶体优选采用紧密排列,所述抛光工件优选采用圆形微晶玻璃。

16.优选地,所述的tgg晶体冷加工方法,其所述装夹有tgg晶体的抛光工件包括圆形微晶玻璃、紧密排列的tgg晶体阵列、以及陪磨玻璃片,所述圆形微晶玻璃其底面粘接tgg晶体阵列,所述tgg晶体阵列四周采用与tgg晶体同等高度的陪磨玻璃片进行装夹;

17.优选地,所述的tgg晶体冷加工方法,其所述圆形微晶玻璃的厚度在2~18mm,直径在100mm至110mm之间。

18.总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

19.本发明仅通过一步切割工艺以及一步环形抛光工艺,合并粗磨、粗抛、精抛三步工艺,仅采用一步环形抛光工艺代替,即实现tgg晶体表面加工达到tgg晶体的平面度低于λ/8的要求,且加工时间与现有技术相当,甚至能减小80~90分钟。本发明大大简化了光学平整面的加工步骤,仅使用一种研磨抛光粉,降低了对加工辅料的要求。

20.优选方案,在圆形微晶玻璃上装夹紧密排列的tgg晶体作为环形抛光工件,圆形微晶玻璃提供了可调节的自重,紧密排列的tgg晶体不但有效的利用了圆形微晶玻璃的面积,提高了抛光效率,同时组成了平整度达到环形抛光工艺要求的待加工平面,从而缩短了抛光时间。

附图说明

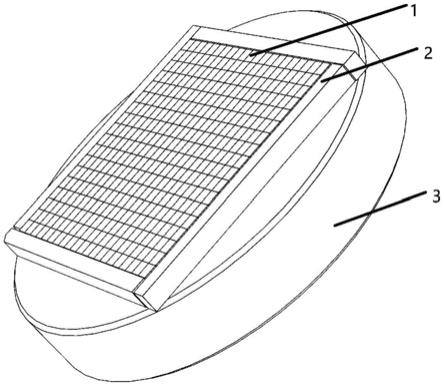

21.图1是环形抛光工件的装夹示意图;

22.图2是环形抛光工艺的分离器示意图。

23.在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:

24.1为微晶玻璃;2为陪磨玻璃片;3为tgg晶体。

具体实施方式

25.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

26.本发明提供的tgg晶体冷加工方法,其表面加工步骤依次包括:切割和抛光;其中:

27.所述切割步骤,将tgg晶体切割为预设尺寸并使得其待加工的光学平整面表面粗糙度ra为2.3μm以下且面型为2.7μm以下;优选采用张力控制线切割系统进行切割,其采用

金刚石线线径0.21~0.25mm,工作台升降速度25~30mm/h,线转速1000~1200m/min,切线张力32~38n,优选32~35n。

28.所述抛光步骤,将经切割步骤获得的tgg晶体待加工的光学平整面采用环形抛光技术抛光,使得其待加工的光学平整面表面粗糙度ra为10nm以下且面型为80nm以下,优选面型48nm以下;所述抛光技术采用大理石工件环加分离器进行环抛,所述抛光机的分离器采用聚四氟乙烯制作的圆形工件;所述抛光机的圆形槽为对称结构;大理石盘转速1~4r/min,优选3.5r/min,分离器自转速度1~5r/min,优选采用w0.5氧化铝作为研磨抛光粉按照1:5~1:10之间的比例进行自重抛光;所述环抛机盘面直径为0.8~1.2米,在盘面上铺上厚度1.5~2mm,开槽20~40mm的聚氨酯抛光皮;分离器外径小于275mm;所述环抛机的工件环内径小于280mm,控制环境温度在室温。

29.优选采用装夹有tgg晶体的抛光工件装夹抛光,所述抛光工件上装夹的tgg晶体优选采用紧密排列,所述抛光工件优选采用圆形微晶玻璃。

30.所述装夹有tgg晶体的抛光工件包括圆形微晶玻璃、紧密排列的tgg晶体阵列、以及陪磨玻璃片,所述圆形微晶玻璃其底面粘接tgg晶体阵列,所述tgg晶体阵列四周采用与tgg晶体同等高度的陪磨玻璃片进行装夹;所述圆形微晶玻璃的厚度在2~18mm,微晶玻璃直径在100mm至110mm之间,用于提供抛光配重;

31.应用此方案时,在切割步骤同步完成装夹玻璃片的切割,所述装夹玻璃片,其高度与所述晶体相同,用于将切割后的tgg晶体装夹于圆形微晶玻璃上,组合为抛光工件;所述微晶玻璃膨胀系数小,变形小尺寸稳定性极高,配合陪磨玻璃片的装夹,使得tgg晶体阵列整体待加工平面的平整度达到抛光步骤的要求,抛光步骤加工时间在可接受的范围内。

32.所述抛光机的圆形槽直径比放置其中的装夹工件直径大1至3mm。

33.一般而言,光学平整面需要采用多级加工,即切割后采用按照由粗到细的精细程度不同的加工工艺进行加工进行机械磨削加工,从而实现按照传统的光学零件加工要求,粗磨面型要达到10~20微米,表面粗糙度2.5~5微米,粗磨面型要求小于6.3微米,表面粗糙度1.25~2.5微米,精细程度不同的加工工艺采用不同粒径的研磨抛光粉,达到不同的表面粗糙度要求,实现尽量快速的实现光学平正面的抛光要求。本发明针对tgg晶体待加工的光学平整面面积较小、形状规整的特点,发现精细切割工艺在精确的参数控制之下,可实现表面粗糙度ra为2.3μm以下,面型为2.7μm以下的切割面表面粗糙度,即最差相当于采用粒度为w14~28的散粒磨料所得表面,无需对tgg晶体表面进行粗磨破坏表层,配合规整的装夹工艺可直接采用环形抛光技术抛光进行抛光,并且可通过一步抛光,无需采用传统的多级渐进式的复杂抛光工艺,实现、在时间可接受的范围内实现tgg晶体光学平正面加工,工艺步骤简单,研磨抛光粉单一。

34.以下为实施例:加工3*3.5*3mm尺寸tgg晶体为例

35.一种tgg晶体冷加工方法,步骤如下:

36.切割:采用多线切割机加工时,槽轮上开3种规格片厚尺寸(预留一定研磨抛光余量为5.2mm、3.15mm、3.65mm),所采用晶体加工工艺参数如下:

[0037][0038]

通过多线切割机加工后的晶体表面采用zygo轮廓仪检测结果如下表所示:

[0039][0040]

同时在加工晶体的过程一同加工相同高度的陪磨玻璃片,在上盘过程中通过装夹陪磨玻璃片来固定小块状的方形tgg晶体在一定厚度的圆形微晶玻璃上形成内四方形参与后续抛光。

[0041]

装夹:将所加工完的tgg晶体按照图1所示用蜡上盘在圆形微晶玻璃上面,四周用同等高度的陪磨玻璃片进行装夹,玻璃片之间用uv胶粘接。方形晶体上盘先加热圆形微晶玻璃,然后再上面铺上一层进口蜡,将方形tgg晶体靠紧排列,形成tgg晶体阵列。不同厚度的微晶玻璃还可以施加不同的重量加快后续粗抛过程。直径主要依据需要上盘的方形晶体数量决定。传统分散排列的tgg晶体装夹工件,由于晶体之间的间距较大,在抛光工艺中不能视作同一平面,故需要多级加工;不同于以往分散排列的tgg晶体装夹工件,本发明紧密排列的tgg装夹工件,由于tgg表面通过表面粗糙度的相应要求,最差相当于采用粒度为w14~28的散粒磨料所得表面,同时排列紧密,因此在抛光工艺,尤其是本发明的环形抛光工艺中,视作同一加工面,可省略传统的粗磨工艺,直接进行抛光工艺。

[0042]

抛光工件的装夹参数如下表所示:

[0043][0044]

抛光:放置于图2所示分离器中进行粗抛,控制工作温度在19+6℃。

[0045]

采用大理石工件环加分离器进行环抛,所述抛光机的分离器采用聚四氟乙烯制作的圆形工件;所述抛光机的圆形槽为对称结构,采用聚氨酯抛光皮、w0.5氧化铝抛光粉,抛光参数如下:

[0046][0047]

其中抛光粉的比例,影响抛光时间,可按照加工实时工况调整。

[0048]

实施例1通过抛光加工后合格的晶体表面采用zygo轮廓仪抽检检测结果如下表所

示:

[0049][0050]

实施例2通过抛光加工后合格的晶体表面采用zygo轮廓仪抽检检测结果如下表所示:

[0051][0052][0053]

粗抛后达到47~80nm范围的面型,表面粗糙度7~11nm,达到tgg晶体的平面度低于λ/8的要求,且仅采用一步抛光,加工时间减小80~90分钟。

[0054]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以

限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。