1.本发明属于建筑幕墙技术领域,特别是一种大跨度折线单元体幕墙系统。

背景技术:

2.单元体用铝立柱可焊性能较差,当建筑外立面出现折线造型时候,由于结构受力的要求,采用铝立柱难以实现建筑效果要求,只能对幕墙的立柱采用钢立柱,在转折处对钢立柱进行焊接,同时为了实现室内采用铝型材的效果,只能在钢立柱外面采用铝板进行包裹;在实际实施时,由于焊接造成的钢立柱变形偏差,造成钢和铝之间需要有较大的安装间隙才能方便安装,造成安装效果不佳。

3.由于室内建筑效果要求,往往立柱的宽度需要做得比较纤细。但将会造成折线单元体的侧向刚度较弱;尤其是当转折尺寸比较大时,单元板块的侧向刚度将会变得很弱,幕墙结构体系存在较大安全隐患。由于大跨度折线单元体实现起来困难,当前尚未有跨度比较大的折线单元体应用于实际工程。

技术实现要素:

4.鉴于上述问题,本发明的目的是提供一种大跨度折线单元体幕墙系统,其制作简单,刚度大,不易变形,整体安装方便,立柱宽度小,外观效果良好。

5.为实现上述目的,本发明采取以下技术方案:

6.一种大跨度折线单元体幕墙系统,包括建筑结构及位于该建筑结构外侧的若干幕墙单元和折线单元,该折线单元上方的幕墙单元为第一单元,该折线单元下方的幕墙单元为第二单元;

7.该建筑结构外侧面设有若干预埋件,各预埋件向外延伸设有水平的悬臂钢梁,该悬臂钢梁的截面呈矩形;

8.各幕墙单元和折线单元均包括左立柱、右立柱、上横梁和下横梁,围构成矩形框架,该左立柱、右立柱、上横梁和下横梁均为铝型材;该矩形框架外侧面与玻璃面板通过结构胶固定连接;该左立柱、右立柱呈对称设置,均包括截面呈u型的外壳,左右相邻的左立柱、右立柱开口相对并形成总立柱;该外壳内设有一隔板,将该外壳分隔为截面呈矩形的内腔和截面呈u型的外腔;左右相邻的幕墙单元和左右相邻的折线单元的总立柱内侧设有u型的夹具,该夹具两侧分别与该总立柱两侧面通过固定螺栓连接,将该总立柱包覆在内,各夹具内端与对应的悬臂钢梁外端固定连接;

9.该折线单元的总立柱底端与该第二单元的总立柱顶端相接,该折线单元的总立柱顶端位于该第一单元的总立柱底端的内侧,使得该折线单元与水平面之间形成一第一夹角;该折线单元的总立柱顶端设有两个倒l型的第一支撑钢板,该第一支撑钢板包括竖向的第一钢板和横向的第二钢板;该第一单元的总立柱底端设有两个l型的第二支撑钢板,该第二支撑钢板包括竖向的第三钢板和横向的第四钢板,该第二钢板和第四钢板相对设置;该第二钢板与该第一钢板之间的夹角与该第一夹角的角度相同;两个第三钢板分别位于该第

一单元的左立柱和右立柱底端的外腔,并与对应的隔板通过第一固定螺钉连接;两个第一钢板分别位于该折线单元的左立柱和右立柱顶端的外腔,并与对应的隔板通过第二固定螺钉连接。

10.进一步的,所述第一单元的左立柱和右立柱底端的内腔内设有第一铝板,与对应的隔板通过沉头螺钉连接;该第一铝板底端连接有水平的第二铝板;所述折线单元的左立柱和右立柱顶端的内腔内设有第三铝板,与对应的隔板通过沉头螺钉连接;该第三铝板顶端连接有水平的第四铝板。

11.进一步的,所述第一铝板、第二铝板和所述第二支撑钢板之间重叠的区域为第一重叠区,所述第一固定螺钉位于该第一重叠区之外,所述第二支撑钢板的第一重叠区与所述隔板之间通过环氧树脂胶固定连接;所述第三铝板、第四铝板和所述第一支撑钢板之间重叠的区域为第二重叠区,所述第二固定螺钉位于该第二重叠区之外,所述第一支撑钢板的第二重叠区与所述隔板之间通过环氧树脂胶固定连接。

12.进一步的,所述第二钢板、第四钢板底面设有穿孔铝板,将各第二钢板、第四钢板底部连接并覆盖;所述第二钢板、第四钢板顶面设有铝背板,将各第二钢板、第四钢板顶部连接并覆盖。

13.进一步的,所述折线单元的高度大于10米。

14.进一步的,所述总立柱的宽度小于100mm。

15.进一步的,所述折线单元的上横梁和下横梁与所述建筑结构的外侧面之间形成一第二夹角。

16.本发明的有益效果是:本发明大跨度折线单元体幕墙系统,其制作简单,刚度大,不易变形,整体安装方便,立柱宽度小,外观效果良好。通过计算和实验验证,本发明能有效地解决建筑外立面上大跨度折线单元体难以实现的问题。

附图说明

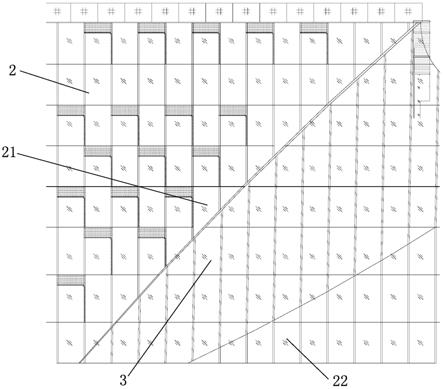

17.图1是本发明大跨度折线单元体幕墙系统的外观示意图。

18.图2是本发明大跨度折线单元体幕墙系统的纵向剖视图。

19.图3是图2中折线单元处的放大示意图。

20.图4是本发明大跨度折线单元体幕墙系统的横向剖视图。

21.图5是本发明大跨度折线单元体幕墙系统的幕墙单元的横向剖视图。

22.图6a是本发明大跨度折线单元体幕墙系统的第一单元底部的横向剖视图。

23.图6b是本发明大跨度折线单元体幕墙系统的折线单元顶部的横向剖视图。

24.图7是本发明大跨度折线单元体幕墙系统的折线单元的夹具处的纵向剖视图。

25.图7a是本发明大跨度折线单元体幕墙系统的折线单元的夹具处的横向剖视图。

26.图7b是本发明大跨度折线单元体幕墙系统的折线单元的夹具处的立体图。

27.图8是本发明大跨度折线单元体幕墙系统的第一支撑钢板、第二支撑钢板处的纵向剖视图。

28.图9是本发明大跨度折线单元体幕墙系统的穿孔铝板和铝背板的连接示意图。

具体实施方式

29.以下将以具体实施例结合附图来说明本发明的结构和所欲达到的技术效果,但所选用的实施例仅用于说明解释,并非用以限制本发明的范围。

30.如图1所示,本发明提供一种大跨度折线单元体幕墙系统,包括建筑结构1及位于该建筑结构1外侧的若干幕墙单元2和折线单元3,该折线单元3上方的幕墙单元为第一单元21,该折线单元3下方的幕墙单元为第二单元22。

31.如图2-图3所示,该建筑结构1外侧面呈竖直,设有若干预埋件11,各预埋件11向外延伸设有水平的悬臂钢梁12,该悬臂钢梁12的截面呈矩形。

32.如图1-图5、图7、图7a、图7b所示,各幕墙单元2和折线单元3均包括左立柱41、右立柱42、上横梁43和下横梁44,围构成矩形框架,该左立柱41、右立柱42、上横梁43和下横梁44均为铝型材。该矩形框架外侧面与玻璃面板45通过结构胶46固定连接。该左立柱41、右立柱42呈对称设置,均包括截面呈u型的外壳47,左右相邻的左立柱41、右立柱42开口相对并形成总立柱4。该外壳47内设有一隔板471,将该外壳47分隔为截面呈矩形的内腔472和截面呈u型的外腔473。左右相邻的幕墙单元2和左右相邻的折线单元3的总立柱4内侧设有u型的夹具48,该夹具48两侧分别与该总立柱4两侧面通过固定螺栓49连接,将该总立柱4包覆在内,各夹具48内端与对应的悬臂钢梁12外端固定连接。具体来说,该夹具48的两侧均设有插接板481,插入对应的左立柱41和右立柱42的内腔中,然后通过固定螺栓49固定连接。

33.如图2、图3所示,该折线单元3的总立柱底端与该第二单元22的总立柱顶端相接,该折线单元3的总立柱顶端位于该第一单元21的总立柱底端的内侧,使得该折线单元3与水平面之间形成一第一夹角。如图4所示,该折线单元3的上横梁43和下横梁44与该建筑结构1的外侧面之间形成一第二夹角。该折线单元3的高度大于10米,该总立柱4的宽度小于100mm。由于建筑效果要求室内须采用铝型材,因此无法采取焊接形式实现折线立柱的造型,必须在拼接处采取创新的连接措施把总立柱拼接起来。由于跨度比较大,拼接处的内力往往很大,因此必须采取可靠的措施,来确保连接处的刚度。同时依靠现有的立柱、横梁和玻璃,通过采取创新的措施,达到增强折线单元体平面内刚度,抵抗平面内的荷载对其的作用,从而保证结构体系具有足够的侧向刚度。如图6a-图8所示,本发明的折线单元3的总立柱顶端设有两个倒l型的第一支撑钢板5a,该第一支撑钢板5a包括竖向的第一钢板51和横向的第二钢板52。该第一单元21的总立柱底端设有两个l型的第二支撑钢板5b,该第二支撑钢板5b包括竖向的第三钢板53和横向的第四钢板54,该第二钢板52和第四钢板54相对设置。该第二钢板52与该第一钢板51之间的夹角与该第一夹角相同。两个第三钢板53分别位于该第一单元21的左立柱41和右立柱42底端的外腔473,并与对应的隔板471通过第一固定螺钉55连接。两个第一钢板51分别位于该折线单元3的左立柱41和右立柱42顶端的外腔473,并与对应的隔板471通过第二固定螺钉56连接。

34.为了进一步加强折线处的刚度,该第一单元21的左立柱41和右立柱42底端的内腔472内设有第一铝板61,与对应的隔板471通过沉头螺钉连接。该第一铝板61底端连接有水平的第二铝板62。该折线单元3的左立柱41和右立柱42顶端的内腔472内设有第三铝板63,与对应的隔板471通过沉头螺钉连接。该第三铝板63顶端连接有水平的第四铝板64。

35.具体来说,该第一铝板61、第二铝板62和该第二支撑钢板5b之间重叠的区域为第一重叠区,该第一固定螺钉55位于该第一重叠区之外,该第二支撑钢板5b的第一重叠区与

该隔板471之间通过环氧树脂胶固定连接。也就是说,该第一铝板61、第二铝板62和该第二支撑钢板5b之间重叠的区域(第一重叠区)之内,第二支撑钢板5b与隔板471之间通过环氧树脂胶固定连接;该第一铝板61、第二铝板62和该第二支撑钢板5b之间重叠的区域(第一重叠区)之外,第二支撑钢板5b与隔板471之间通过该第一固定螺钉55连接;该第三铝板63、第四铝板64和该第一支撑钢板5a之间重叠的区域为第二重叠区,该第二固定螺钉56位于该第二重叠区之外,该第一支撑钢板5a的第二重叠区与该隔板471之间通过环氧树脂胶固定连接。也就是说,该第三铝板63、第四铝板64和该第一支撑钢板5a之间重叠的区域(第二重叠区)之内,第一支撑钢板5a与隔板471之间通过环氧树脂胶固定连接;该第三铝板63、第四铝板64和该第一支撑钢板5a之间重叠的区域(第二重叠区)之外,第一支撑钢板5a与隔板471之间通过该第二固定螺钉56连接。

36.如图8、图9所示,该第二钢板52、第四钢板54底面设有穿孔铝板7,将各第二钢板52、第四钢板54底部连接并覆盖,该第二钢板52、第四钢板54顶面设有铝背板8,将各第二钢板52、第四钢板54顶部连接并覆盖,起到“蒙皮”作用。

37.考虑到折线单元3与第一单元21拼接处精度要求比较高,本发明采用等离子切割的折线型第一、第二支撑钢板,铝立柱套入到支撑钢板上采用机械连接,同时为了增强转角处连接强度,立柱内腔塞满铝板,形成组角码,此处相当于三层壁厚(外腔第一钢板51、第三钢板53,内腔第一铝板61、第三铝板63,以及立柱壁厚)叠加,机械螺丝攻钉连接非常困难,故在三层壁厚叠合处采用环氧树脂胶连接,很好地解决了拼接困难,同时进一步加强了折角连接的强度和刚度。本发明还利用玻璃刚度提高单元体平面内的整体刚度,通过采取玻璃和铝型材立柱及横梁粘结的方式,依靠玻璃的刚度来提高整体折线单元体的侧向刚度。为了进一步增强折线单元体的刚度,在转折处添加铝板,铝板通过打钉固定在横梁81上,起到“蒙皮”作用,从而进一步增强整个单元体平面内刚度。

38.本发明大跨度折线单元体幕墙系统,其制作简单,刚度大,不易变形,整体安装方便,立柱宽度小,外观效果良好。通过计算和实验验证,本发明能有效地解决建筑外立面上大跨度折线单元体难以实现的问题。

39.本发明是以所述的权利要求所限定的。但基于此,本领域的普通技术人员可以做出种种显然的变化或改动,都应在本发明的主要精神和保护范围之内。