1.本发明属于墙体施工领域,特别是一种清水混凝土墙体后浇带的模板加固结构及其施工方法。

背景技术:

2.在清水混凝土建筑工程施工过程中,外墙后浇带的质量控制一直是个难点,此位置模板的加固方式不合理,在混凝土浇筑过程中水泥浆从模板与墙面的缝隙中流出,极容易导致混凝土涨模,况且直接使用螺杆加固模板接茬处,混凝土浇筑振捣棒震动容易导致螺母松动退出,使得浇筑后的墙体产生错台。同时,模板支设时很难保证两侧墙面接茬处在同一平面上,在标高调整上较浪费时间,特别是当墙体过长,工人操作误差较大时,更容易导致水平禅缝在交接处出现错台的问题。尤其对于清水墙增加了后期的墙体修复成本、影响外观美感,修复时会对环境造成粉尘、噪音污染。

技术实现要素:

3.本发明的目的是提供一种清水混凝土墙体后浇带的模板加固结构及其施工方法,要解决现有外墙后浇带接茬处的质量控制较难,模板加固方式不合理容易导致混凝土涨模和缝隙流浆,施工方式操作误差导致施工时间较长,使得浇筑后的墙体产生接茬错台,污染墙面,并增加了后期的墙体修复成本的技术问题。

4.为实现上述目的,本发明采用如下技术方案:一种清水混凝土墙体后浇带的模板加固结构,包括墙体,所述墙体包括中间的后浇带先浇导墙和与后浇带先浇导墙一体浇筑、位于其左右两侧的先浇侧墙,所述后浇带先浇导墙的顶标高低于先浇侧墙的顶标高,所述后浇带先浇导墙的上侧、先浇侧墙之间形成后浇带空间,所述模板加固结构还包括对称夹设在后浇带空间前后两侧、先浇侧墙之间的模板系统,所述先浇侧墙与后浇带临近的竖向边缘位置处、后浇带先浇导墙与后浇带临近的水平边缘位置处固定连接有海绵条,所述模板系统包括面板结构、固定背楞和背楞对拉螺栓,所述面板结构包括模板面板和面板背楞,所述模板面板的尺寸大于后浇带空间的平面尺寸,模板面板的三边均压接在三边墙体的海绵条上,所述面板背楞包括边框背楞和竖向次龙骨,所述边框背楞包括顶框和左右两侧的侧框,三者围合固定连接形成门型边框背楞,所述竖向次龙骨沿模板面板的宽度方向间隔设置有一组,所述固定背楞包括水平固定次龙骨和竖向固定主龙骨,所述水平固定次龙骨横跨后浇带空间、其两端顶紧在两侧先浇侧墙上,并且沿先浇侧墙上的高度方向成组间隔设置,所述竖向固定主龙骨成组设置共设有两组,竖向固定主龙骨位于两侧先浇侧墙的位置、紧贴在水平固定次龙骨的外侧,水平固定次龙骨在模板系统的底部空缺,所述背楞对拉螺栓包括后浇带对拉螺栓和墙体对拉螺栓,所述后浇带对拉螺栓沿

水平固定次龙骨的长度方向间隔设置,后浇带对拉螺栓的两端贯穿两侧的面板结构并且穿过每组水平固定次龙骨之间锚固拉接,所述墙体对拉螺栓沿竖向固定主龙骨的高度方向间隔设置,墙体对拉螺栓的两端贯穿两侧的先浇侧墙并且穿过每组竖向固定主龙骨之间锚固拉接,其中水平固定次龙骨与竖向固定主龙骨的十字交叉处,墙体对拉螺栓自十字交叉处穿出,所述模板加固结构还包括对称夹设在后浇带先浇导墙的两侧、沿后浇带先浇导墙的宽度方向间隔设置有的一组底部调整承托装置,所述底部调整承托装置包括牛腿组件、水平紧固器、标高调节器、紧固龙骨和牛腿对拉组件,所述牛腿组件整体呈z型,包括竖向底柱、水平梁和竖向顶柱,所述水平梁的外侧顶端部与竖向顶柱的底部固定连接并且两者形成l型,其中竖向顶柱位于模板系统的底部外侧,水平梁位于模板系统的底部下方,两者与模板系统之间形成调节空间,所述水平梁的内侧底端部固定连接在竖向底柱的顶部,水平梁的内侧端面与竖向底柱的内侧表面平齐并紧贴墙体的外侧表面,所述水平梁的内侧底端部的连接位置处开有供竖向底柱顶部施工的操作洞口,所述竖向底柱上固定连接有支撑垫片,所述标高调节器上下可调连接于水平梁上并且伸出水平梁的上侧直至调节空间内,所述标高调节器承托模板面板的底部,所述水平紧固器可调穿过竖向顶柱的顶端部,所述紧固龙骨与水平固定次龙骨平行并位于同一竖向平面内,紧固龙骨设置在竖向次龙骨的最低端与水平紧固器之间,紧固龙骨的最低标高与竖向次龙骨的最低标高平齐,紧固龙骨的内侧与竖向固定主龙骨紧贴,水平紧固器的内端顶紧在紧固龙骨的外侧表面,所述牛腿对拉组件穿过竖向顶柱拉接两侧的牛腿组件,所述牛腿对拉组件穿过竖向顶柱拉接两侧的牛腿组件,所述牛腿对拉组件包括牛腿对拉螺栓、牛腿套管和牛腿对拉螺母,所述竖向底柱上开有供牛腿对拉螺栓贯穿的牛腿螺栓孔,所述牛腿对拉螺母紧固在牛腿对拉螺栓的外端部,所述牛腿套管套接在牛腿对拉螺栓的外侧、竖向底柱与牛腿对拉螺母之间。

5.所述先浇侧墙在后浇带空间一侧端面为粘结力增强面,所述粘结力增强面在后浇带空间一侧端面上的两个边楞具有两个凹角槽,使得端面的横截面形状为t型、中部形成凸起的端面。

6.所述模板面板包括主板、竖向侧增板和水平底增板,所述水平底增板与主板等宽并且其顶端拼接在主板的底端,所述竖向侧增板与主板和水平底增板的高度之和等高,并且其内侧拼接在主板的左右两侧外端,水平底增板的左右两端与两侧的竖向侧增板内侧底部拼接,所述竖向次龙骨在竖向侧增板与主板的拼缝位置增设一道作为竖向压缝板条,所述主板和水平底增板的拼缝与后浇带先浇导墙的顶侧面对齐,形成后浇带水平禅缝,所述主板和竖向侧增板的拼缝与先浇侧墙的两侧端面凹角对齐,形成后浇带竖向禅缝,所述水平底增板沿墙体向下伸出竖向次龙骨的最低标高。

7.所述主板之间的拼缝、主板与水平底增板之间的拼缝背侧均通长设有水平压缝板条,该水平压缝板条的内侧与模板面板固定连接,每道水平压缝板条均成段设置,每段水平

压缝板条的两端分别与两侧的竖向次龙骨连接。

8.所述标高调节器包括标高调节螺杆、面板承托板、转动柱头和竖向螺杆套筒,所述转动柱头居中固定连接在面板承托板的顶部中央,所述面板承托板可拆卸在标高调节螺杆的顶部,所述支撑垫片正对操作洞口固定连接在竖向底柱的顶部内壁上,所述竖向螺杆套筒居中固定连接在支撑垫片上,所述竖向螺杆套筒的对应位置处、水平梁的内侧顶端部开有供标高调节螺杆贯穿的水平梁穿孔,水平梁穿孔与竖向螺杆套筒连通,所述标高调节螺杆的底部穿过水平梁穿孔与竖向螺杆套筒螺纹连接,所述标高调节螺杆的顶部与面板承托板位于调节空间内,并且面板承托板托顶在水平底增板的底部,所述面板承托板的半径大于模板面板的厚度,所述牛腿组件还包括反力矩梯形板,所述反力矩梯形板固定连接在水平梁与竖向底柱形成阴角位置处。

9.所述竖向底柱和水平梁均为方钢管,所述操作洞口开设在水平梁的底板上,所述水平梁穿孔开设在水平梁的顶板上,所述支撑垫片为方形铁片板,竖向底柱的管壁上对应其与支撑垫片的连接位置处开有管壁连接通孔,支撑垫片的边缘对应管壁连接通孔开有铁片连接盲孔,两孔对齐并且通过高强螺丝锚固,所述支撑垫片的边缘与竖向底柱的顶端部四周通焊接连接,所述支撑垫片上还开有供标高调节螺杆贯穿的承托板孔,所述标高调节螺杆的底部穿过承托板孔进入竖向底柱通过高强螺丝四面限位。

10.所述竖向顶柱为方钢管,竖向顶柱的顶部开有水平紧固孔,所述水平紧固器包括紧固螺杆、紧固顶板、紧固限位螺母和紧固螺杆套筒,所述紧固螺杆套筒固定连接在竖向顶柱内、两端分别与两侧的水平紧固孔连通,所述紧固螺杆与紧固螺杆套筒螺纹连接,两端分别穿出竖向顶柱,其外端部通过紧固限位螺母紧固,其内端部伸入调节空间内并与紧固顶板可拆卸连接,所述紧固龙骨为方钢管,紧固顶板的宽度大于紧固龙骨的宽度,所述紧固顶板的内侧顶紧紧固龙骨。

11.所述模板面板与水平固定次龙骨之间设有缓冲垫块,所述缓冲垫块与各所述缓冲垫块包括垫块主体和垫块限位螺钉,所述垫块主体与后浇带对拉螺栓一一对应设置,垫块主体的左右其中一侧顶紧后浇带对拉螺栓的螺杆一侧,垫块主体的内侧顶紧模板面板的外侧,垫块主体的外侧顶紧水平固定次龙骨的内侧,所述垫块主体的上部露出相应顶紧水平固定次龙骨的上侧表面,所述垫块限位螺钉的尾部水平钉入该处露出位置并且垫块限位螺钉的钉帽卡在水平固定次龙骨的上侧表面。

12.一种清水混凝土墙体后浇带的模板加固结构的施工方法:步骤一,一体支设先浇侧墙和后浇带先浇导墙的模板,支设时在先浇侧墙的端面位置制作两个模板板条使其后期形成凹角槽,然后一体浇筑先浇侧墙的混凝土;步骤二,制作模板系统的面板结构:加工模板面板,然后将其侧边和侧面以及模板面板上开设的供墙体对拉螺栓穿过的螺栓孔上要刷封边剂进行封边,模板面板按设计将各部分拼合,拼合处通过码钉连接成整体;加工面板背楞,面板背楞与模板面板通过角码连接成整体,安装时先安装边框背楞,然后再安装竖向次龙骨,然后在模板面板拼合处安装水平压缝板条,面板结构加工完

成;步骤三,在先浇侧墙与后浇带临近的竖向边缘位置处、后浇带先浇导墙与后浇带临近的水平边缘位置处固定连接海绵条;步骤四,在工厂加工底部调整承托装置的构件并组装;步骤五,利用后浇带先浇导墙上支设模板时开有的墙体螺栓孔,将牛腿对拉组件中的牛腿对拉螺栓穿过牛腿螺栓孔和墙体螺栓孔,然后依次安装牛腿套管和牛腿对拉螺母以及垫片,将牛腿组件与后浇带先浇导墙拉接固定;每侧至少支设三道底部调整承托装置,步骤六,水平梁和竖向底柱的内侧表面顶紧后浇带先浇导墙的外壁,调整面板承托板的标高使其低于后浇带水平禅缝;使用水准仪对面板承托板的标高进行测量和调整,使得面板承托板的顶标高与模板面板的设计底标高相同;调整误差需要满足拼缝标高的误差要求;步骤七,先吊运一侧面板结构,将其底部放置在一侧调整好标高的面板承托板中位于转动柱头的内侧部分上,模板面板紧贴后浇带先浇导墙表面,主板和水平底增板的拼缝与后浇带先浇导墙的顶侧面平齐,使得后浇带水平禅缝与先浇侧墙水平禅缝左右对齐;后浇带竖向禅缝与先浇侧墙竖向禅缝上下对齐,若存在错台,则需要使用工具拧动转动柱头,使其在竖向螺杆套筒内运动进行上下微调,设计标高调节螺杆每转一圈标高调整1mm;然后组装该侧的固定背楞,然后组装背楞对拉螺栓拉紧;背楞对拉螺栓包括背楞对拉螺杆和pvc管堵头组件,再吊运另一侧面板结构,操作方法与前一侧面板结构相同,两侧前后模板面板上的螺栓孔对齐,然后拉接两侧背楞对拉螺栓做临时固定;步骤八,在模板面板与水平固定次龙骨之间安装缓冲垫块,然后安装后浇带对拉螺栓的垫片和螺母,拉紧后浇带对拉螺栓;步骤九,在水平紧固器的内侧与竖向固定主龙骨之间放置紧固龙骨,紧固龙骨的长度与水平固定次龙骨的长度相同,紧固龙骨的两端也分别伸入竖向固定主龙骨与两侧先浇侧墙之间,然后使用工具旋转紧固螺杆使其在紧固螺纹套筒内水平运动进行水平调整,紧固顶板跟随紧固螺杆的旋转向内运动推进紧固龙骨直至紧固龙骨与竖向固定主龙骨之间顶紧,此时水平底增板与后浇带先浇导墙表面紧贴;步骤十,安装墙体对拉螺栓的垫片和螺母,拉紧墙体对拉螺栓;步骤十一,浇筑后浇带混凝土,并形成后浇带水平禅缝和后浇带竖向禅缝。

13.所述步骤四中,底部调整承托装置的组装步骤如下:步骤a,在工厂加工竖向底柱、水平梁、竖向顶柱和支撑垫片;在竖向顶柱上开设水平紧固孔;在水平梁上开设操作洞口和水平梁穿孔;在竖向底柱上开设牛腿螺栓孔和管壁连接通孔;在支撑垫片上开设铁片连接盲孔;步骤b,将水平梁的外端顶部与竖向顶柱的底部焊接,将紧固螺杆套筒置于竖向顶柱的顶部,紧固螺杆套筒的两端与水平紧固孔对齐并连通,然后将紧固螺杆套筒与竖向顶柱固定连接,然后将紧固螺杆穿入紧固螺杆套筒内,紧固顶板和紧固限位螺母在两端依次组装;步骤c,将支撑垫片放置在竖向底柱的顶部,对齐管壁连接通孔和铁片连接盲孔通过高强螺丝锚固,然后将支撑垫片的四周与竖向底柱的内壁焊接连接;步骤d,将竖向螺杆套筒的底部焊接在支撑垫片的上侧中央;

步骤e,将水平梁的操作洞口与竖向底柱的顶部对齐,操作洞口的尺寸与竖向底柱的内径相适应,然后将竖向螺杆套筒通过操作洞口,使竖向螺杆套筒的上口与水平梁穿孔对齐并连通,将水平梁的内端底部与竖向底柱的顶部焊接;将标高调节螺杆和面板承托板焊接,然后将标高调节螺杆的底部穿入竖向螺杆套筒内;步骤f,在水平梁与竖向底柱之间焊接反力矩梯形板。

14.与现有技术相比本发明具有以下特点和有益效果:本发明设计了整体的模板结构和与之配合的模板加固系统,保证了后浇带位置墙面接茬处平整度,水平禅缝与竖向禅缝相接无错台,有效的解决了清水墙后浇带在混凝土浇筑过程中出现涨模、流浆、污染墙面等问题,此方法操作简单、整体性好,保证了清水墙的外观效果,减少了墙面的修复成本,同时也避免了墙面修复对环境的粉尘污染和噪声污染。

15.本发明通过设计组装牛腿组件,并配合在牛腿组件上使用的标高调节器、水平紧固器以及紧固龙骨等构件对清水模板的根部进行严密的加固,其中水平紧固器以及紧固龙骨保证使模板与混凝土墙紧密接触,避免墙体混凝土在浇筑过程中根部涨模;标高调节器可以保证模板面板吊装安装后,工人可以轻松的实现通过调整标高调节器调整模板面板的标高,保证了墙面接茬处在同一平面上,在清水模板的标高调整上更节约时间,避免了直接使用螺杆加固模板接茬处所带来的弊病,对水平禅缝标高得到有效控制,避免由于墙体过长、工人操作误差导致水平禅缝在交接处出现错台的问题,极大程度的减少了对模板标高调整花费的时间,对模板的标高调整方法操作简单,节约了后期清水墙由于出现错台产生的人工维修成本,避免了墙面修复对环境的粉尘污染和噪声污染,从而保证了清水墙外观效果,取得了较好的经济效益和社会效益。

附图说明

16.下面结合附图对本发明做进一步详细的说明。

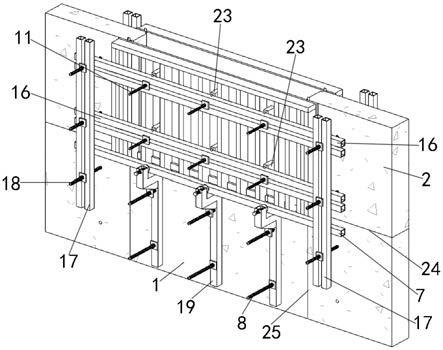

17.图1是本发明的立体结构示意图。

18.图2是图1的正视结构示意图。

19.图3是图1的俯视结构示意图。

20.图4是图1的侧视结构示意图。

21.图5是面板结构的正视结构示意图。

22.图6是面板结构的立体结构示意图。

23.图7是图6的背侧结构示意图。

24.图8是图1的缓冲垫块局部放大图。

25.图9是图8的缓冲垫块俯视结构示意图。

26.图10是图1的去除固定背楞的结构示意图。

27.图11是图10的局部放大图。

28.图12是图11的正视结构示意图。

29.图13是图12的缓冲垫块立体结构示意图。

30.图14是图10去除紧固龙骨的局部放大图。

31.图15是图10去除面板背楞的结构示意图。

32.图16是图15的正视结构示意图。

33.图17是图15去除模板面板后海绵条布置结构示意图。

34.图18是图17的局部放大图。

35.图19是缓冲垫块的结构示意图。

36.图20是底部调整承托装置的结构示意图。

37.图21是图20的另一个角度示意图。

38.图22是图20中去掉水平紧固器和标高调节器的结构示意图。

39.图23是图21中去掉水平紧固器和标高调节器的结构示意图。

40.图24是水平梁的结构示意图。

41.图25是标高调节器的结构示意图。

42.图26是竖向底柱的结构示意图。

43.图27是图26安装好支撑垫片的结构示意图。

44.图28是支撑垫片的结构示意图。

45.图29是另一种支撑垫片的结构示意图。

46.图30是竖向顶柱的结构示意图。

47.附图标记:1-后浇带先浇导墙、2-先浇侧墙、3-调节空间、4-牛腿组件、41-竖向底柱、42-水平梁、43-竖向顶柱、44-操作洞口、45-水平梁穿孔、46-管壁连接通孔、47-水平紧固孔、5-水平紧固器、51-紧固螺杆、52-紧固顶板、53-紧固限位螺母、54-紧固螺杆套筒、6-标高调节器、61-标高调节螺杆、62-面板承托板、63-转动柱头、64-竖向螺杆套筒、65-垫片连接盲孔、66-垫片孔、67-支撑垫片、7-紧固龙骨、8-牛腿对拉组件、81-牛腿对拉螺栓、82-牛腿套管、83-牛腿对拉螺母、9-后浇带空间、10-海绵条、11-后浇带对拉螺栓、12-模板面板、121-主板、122-竖向侧增板、123-水平底增板、13-边框背楞、14-竖向次龙骨、15-水平压缝板条、16-水平固定次龙骨、17-竖向固定主龙骨、18-墙体对拉螺栓、19-底部调整承托装置、20-凹角槽、21-反力矩梯形板、22-高强螺丝、23-缓冲垫块、231-垫块主体、232-垫块限位螺钉、24-先浇侧墙水平禅缝、25-后浇带先浇导墙竖向禅缝。

具体实施方式

48.实施例参见图1-4所示,一种清水混凝土墙体后浇带的模板加固结构,包括墙体,所述墙体包括中间的后浇带先浇导墙1和与后浇带先浇导墙1一体浇筑、位于其左右两侧的先浇侧墙2,所述后浇带先浇导墙1的顶标高低于先浇侧墙2的顶标高,所述后浇带先浇导墙1的上侧、先浇侧墙2之间形成后浇带空间9。

49.参见图18所示,所述先浇侧墙2在后浇带空间一侧端面为粘结力增强面,所述粘结力增强面在后浇带空间一侧端面上的两个边楞具有两个凹角槽20,使得端面的横截面形状为t型、中部形成凸起的端面。

50.参见图15-18所示,所述模板加固结构还包括对称夹设在后浇带空间前后两侧、先浇侧墙2之间的模板系统,所述先浇侧墙2与后浇带临近的竖向边缘位置处、后浇带先浇导墙1与后浇带临近的水平边缘位置处固定连接有海绵条10。

51.参见图1-4所示,所述模板系统包括面板结构、固定背楞和背楞对拉螺栓,参见图5-7所示,所述面板结构包括模板面板12和面板背楞,所述模板面板12的尺寸大于后浇带空

间的平面尺寸。模板面板12的三边均压接在三边墙体的海绵条10上,所述面板背楞包括边框背楞13和竖向次龙骨14,所述边框背楞13包括顶框和左右两侧的侧框,三者围合固定连接形成门型边框背楞13,所述竖向次龙骨14沿模板面板12的宽度方向间隔设置有一组。

52.所述模板面板12包括主板121、竖向侧增板122和水平底增板123,所述水平底增板123与主板121等宽并且其顶端拼接在主板121的底端,所述竖向侧增板122与主板121和水平底增板123的高度之和等高,并且其内侧拼接在主板121的左右两侧外端,水平底增板123的左右两端与两侧的竖向侧增板122内侧底部拼接,所述竖向次龙骨14在竖向侧增板122与主板121的拼缝位置增设一道作为竖向压缝板条。

53.所述主板121和水平底增板123的拼缝与后浇带先浇导墙1的顶侧面对齐,形成后浇带水平禅缝,所述主板121和竖向侧增板122的拼缝与先浇侧墙2的两侧端面凹角对齐,形成后浇带竖向禅缝。

54.所述水平底增板123沿墙体向下伸出竖向次龙骨14的最低标高。

55.所述主板121之间的拼缝、主板121与水平底增板123之间的拼缝背侧均通长设有水平压缝板条15,该水平压缝板条15的内侧与模板面板12固定连接,每道水平压缝板条15均成段设置,每段水平压缝板条15的两端分别与两侧的竖向次龙骨14连接。

56.参见图1-4所示,所述固定背楞包括水平固定次龙骨16和竖向固定主龙骨17,所述水平固定次龙骨16横跨后浇带空间、其两端顶紧在两侧先浇侧墙2上,并且沿先浇侧墙2上的高度方向成组间隔设置,本实施例共设置两组,每组两根。所述竖向固定主龙骨17成组设置共设有两组,竖向固定主龙骨17位于两侧先浇侧墙2的位置、紧贴在水平固定次龙骨16的外侧,水平固定次龙骨16在模板系统的底部空缺。

57.所述背楞对拉螺栓包括后浇带对拉螺栓11和墙体对拉螺栓18,所述后浇带对拉螺栓11沿水平固定次龙骨16的长度方向间隔设置,后浇带对拉螺栓11的两端贯穿两侧的面板结构并且穿过每组水平固定次龙骨16之间锚固拉接,所述墙体对拉螺栓18沿竖向固定主龙骨17的高度方向间隔设置,墙体对拉螺栓18的两端贯穿两侧的先浇侧墙2并且穿过每组竖向固定主龙骨17之间锚固拉接,其中水平固定次龙骨16与竖向固定主龙骨17的十字交叉处,墙体对拉螺栓18自十字交叉处穿出。

58.参见图1-4、图10和图14所示,所述模板加固结构还包括对称夹设在后浇带先浇导墙1的两侧、沿后浇带先浇导墙1的宽度方向间隔设置有的一组底部调整承托装置19,所述底部调整承托装置19包括牛腿组件4、水平紧固器5、标高调节器6、紧固龙骨7和牛腿对拉组件8。

59.参见图20-30所示,所述牛腿组件4整体呈z型,包括竖向底柱41、水平梁42和竖向顶柱43,所述水平梁42的外侧顶端部与竖向顶柱43的底部固定连接并且两者形成l型,其中竖向顶柱43位于模板系统的底部外侧,水平梁42位于模板系统的底部下方,两者与模板系统之间形成调节空间3,所述水平梁42的内侧底端部固定连接在竖向底柱41的顶部,水平梁42的内侧端面与竖向底柱41的内侧表面平齐并紧贴墙体1的外侧表面,所述水平梁42的内侧底端部的连接位置处开有供竖向底柱41顶部施工的操作洞口44,所述竖向底柱41上固定连接有支撑垫片67。

60.参见图24和图26所示,所述竖向底柱41和水平梁42均为方钢管,所述操作洞口44开设在水平梁42的底板上,所述水平梁穿孔45开设在水平梁42的顶板上。

61.参见图25所示,所述标高调节器6上下可调连接于水平梁42上并且伸出水平梁的上侧直至调节空间3内,所述标高调节器6承托模板面板12的底部。所述标高调节器6包括标高调节螺杆61、面板承托板62、转动柱头63和竖向螺杆套筒64,所述转动柱头63居中固定连接在面板承托板62的顶部中央,所述面板承托板62可拆卸在标高调节螺杆61的顶部,所述支撑垫片67正对操作洞口44固定连接在竖向底柱41的顶部内壁上,所述竖向螺杆套筒64居中固定连接在支撑垫片67上,所述竖向螺杆套筒64的对应位置处、水平梁42的内侧顶端部开有供标高调节螺杆61贯穿的水平梁穿孔45,水平梁穿孔45与竖向螺杆套筒64连通。

62.所述标高调节螺杆61的底部穿过水平梁穿孔45与竖向螺杆套筒64螺纹连接,所述标高调节螺杆61的顶部与面板承托板62位于调节空间3内,并且面板承托板62托顶在水平底增板123的底部,所述面板承托板62的半径大于模板面板12的厚度。本实施例中转动柱头63高于面板承托板62的上侧6mm。

63.参见图27-28所示,所述支撑垫片67为方形铁片板,竖向底柱41的管壁上对应其与支撑垫片67的连接位置处开有管壁连接通孔46,支撑垫片67的边缘对应管壁连接通孔46开有铁片连接盲孔65,两孔对齐并且通过高强螺丝22锚固,所述支撑垫片67的边缘与竖向底柱41的顶端部四周通焊接连接。

64.参见图28-29所示,所述支撑垫片67支撑着由模板系统通过竖向螺杆套筒传递过来的重力。也可以在支撑垫片67上开有供标高调节螺杆61贯穿的垫片孔66,此时垫片连接盲孔65与垫片孔66连通,高强螺丝13穿过垫片连接盲孔65进入垫片孔66,所述标高调节螺杆61的底部穿过垫片孔66进入竖向底柱41通过高强螺丝22四面限位。

65.所述牛腿组件还包括反力矩梯形板21,所述反力矩梯形板21固定连接在水平梁42与竖向底柱41形成阴角位置处。

66.所述水平紧固器5可调穿过竖向顶柱43的顶端部,所述紧固龙骨7与水平固定次龙骨16平行并位于同一竖向平面内,紧固龙骨7设置在竖向次龙骨14的最低端与水平紧固器5之间,紧固龙骨7的最低标高与竖向次龙骨14的最低标高平齐,紧固龙骨7的内侧与竖向固定主龙骨17紧贴,水平紧固器5的内端顶紧在紧固龙骨7的外侧表面。

67.参见图30所示,所述竖向顶柱43为方钢管,竖向顶柱43的顶部开有水平紧固孔47,参见图20-23所示,所述水平紧固器5包括紧固螺杆51、紧固顶板52、紧固限位螺母53和紧固螺杆套筒54,所述紧固螺杆套筒54固定连接在竖向顶柱43内、两端分别与两侧的水平紧固孔47连通,所述紧固螺杆51与紧固螺杆套筒54螺纹连接,两端分别穿出竖向顶柱43,其外端部通过紧固限位螺母53紧固,其内端部伸入调节空间3内并与紧固顶板52可拆卸连接,所述紧固龙骨7为方钢管,紧固顶板52的宽度大于紧固龙骨7的宽度,所述紧固顶板52的内侧顶紧紧固龙骨7。

68.本实施例中,水平梁的长度为240mm,竖向螺杆套筒64的内径与水平梁穿孔45相同。操作洞口的尺寸为50mm

×

50mm。竖向顶柱的高度为95mm,在距离竖向顶柱的顶面向下25mm的中心位置对称开两个直径为20mm的水平紧固孔47,竖向底柱上预留两排直径为20mm的牛腿螺栓孔,所述高强螺丝13共设置有六个,每侧设置至少一个,其中两侧相对设置两个。

69.参见图1-3所示,所述牛腿对拉组件穿过竖向顶柱43拉接两侧的牛腿组件,所述牛腿对拉组件8包括牛腿对拉螺栓81、牛腿套管82和牛腿对拉螺母83,所述竖向底柱41上开有

供牛腿对拉螺栓81贯穿的牛腿螺栓孔,所述牛腿对拉螺母83紧固在牛腿对拉螺栓81的外端部,所述牛腿套管82套接在牛腿对拉螺栓81的外侧、竖向底柱41与牛腿对拉螺母83之间。

70.牛腿对拉组件沿牛腿的高度方向可以设置多道,下侧的牛腿对拉组件可以不设牛腿套管。

71.参见图8-13、图19所示,所述模板面板12与水平固定次龙骨16之间设有缓冲垫块23,所述缓冲垫块23包括方木制成的垫块主体231和垫块限位螺钉232,所述垫块主体与后浇带对拉螺栓11一一对应设置,垫块主体231的左右其中一侧顶紧后浇带对拉螺栓11的螺杆一侧,垫块主体231的内侧顶紧模板面板12的外侧,垫块主体231的外侧顶紧水平固定次龙骨16的内侧,所述垫块主体231的上部露出相应顶紧水平固定次龙骨16的上侧表面,所述垫块限位螺钉232的尾部水平钉入该处露出位置并且垫块限位螺钉232的钉帽卡在水平固定次龙骨16的上侧表面。垫块限位螺钉232的露出长度与水平固定次龙骨16的搭接长度为钉子总长度的三分之一,目的是卡住缓冲垫块。

72.这种清水混凝土墙体后浇带的模板加固结构的施工方法:步骤一,一体支设先浇侧墙2和后浇带先浇导墙1的模板,支设时在先浇侧墙2的端面位置制作两个模板板条使其后期形成凹角槽20,然后一体浇筑先浇侧墙2的混凝土。

73.在先浇侧墙的模板支设加固完成后,提前用模板板条做成“t”字形的凸出,截面的凸起部分位置墙的竖向中心,凸起的两边要覆盖住两侧的钢筋。“t”字形凸起的设置是为了增加后浇带浇筑的混凝土截面与成品墙截面的接触面积增加混凝土之间的粘结力,对防止清水墙体在使用过程中成裂缝、渗水有一定的效果。

74.步骤二,制作模板系统的面板结构:加工模板面板12,然后将其侧边和侧面以及模板面板12上开设的供墙体对拉螺栓18穿过的螺栓孔上要刷封边剂进行封边。防止模板面板在混凝土浇筑过程中吸水。其中竖向侧增板122的宽度至少为100mm,水平底增板123的宽度为50mm。主板121包括一层单元板或者上下对拼成两层以上单元板,每层竖向侧增板122的设置高度与该层单元板相适应。本实施例中具有两层单元。

75.面板结构要在后台提前拼装,首先木方通过机器调成宽和厚分别为40mm和88mm,模板通过数控机床加工成图纸设计要求的尺寸,加工面板背楞,面板背楞均为木方。面板背楞与模板面板12通过角码连接成整体。安装时先安装边框背楞13。然后再安装竖向次龙骨14,其间距要符合规范和方案的要求,所述竖向次龙骨14在竖向侧增板122与主板121的拼缝位置增设一道作为竖向压缝板条。

76.模板面板12按设计将各部分拼合,然后在模板面板12拼合处安装水平压缝板条15,拼合处通过码钉连接成整体。

77.最后安装水平主龙骨15,单元模板底部不需要加横向龙骨方木即水平主龙骨。本实施例中只有一道水平主龙骨15。最终使模板面板、竖向次龙骨14、水平主龙骨15连成稳定的单元整体。面板结构加工完成。

78.步骤三,在先浇侧墙2与后浇带临近的竖向边缘位置处、后浇带先浇导墙1与后浇带临近的水平边缘位置处固定连接海绵条10。

79.步骤四,在工厂加工底部调整承托装置19的构件并组装;所述步骤四中,底部调整承托装置的组装步骤如下:

步骤a,在工厂加工竖向底柱41、水平梁42、竖向顶柱43和支撑垫片67;在竖向顶柱43上开设水平紧固孔47;在水平梁42上开设操作洞口44和水平梁穿孔45;在竖向底柱41上开设牛腿螺栓孔和管壁连接通孔46;在支撑垫片67上开设铁片连接盲孔65。

80.步骤b,将水平梁42的外端顶部与竖向顶柱43的底部焊接,将紧固螺杆套筒54置于竖向顶柱43的顶部,紧固螺杆套筒54的两端与水平紧固孔47对齐并连通,然后将紧固螺杆套筒54与竖向顶柱43固定连接,然后将紧固螺杆51穿入紧固螺杆套筒54内,紧固顶板52和紧固限位螺母53在两端依次组装。

81.步骤c,将支撑垫片67放置在竖向底柱41的顶部,对齐管壁连接通孔46和铁片连接盲孔65通过高强螺丝22锚固,然后将支撑垫片67的四周与竖向底柱41的内壁焊接连接。

82.步骤d,将竖向螺杆套筒64的底部焊接在支撑垫片67的上侧中央。

83.步骤e,将水平梁42的操作洞口44与竖向底柱41的顶部对齐,操作洞口44的尺寸与竖向底柱41的内径相适应,然后将竖向螺杆套筒64通过操作洞口44,使竖向螺杆套筒64的上口与水平梁穿孔45对齐并连通,将水平梁42的内端底部与竖向底柱41的顶部焊接;将标高调节螺杆61和面板承托板62焊接,然后将标高调节螺杆61的底部穿入竖向螺杆套筒64内。

84.步骤f,在水平梁42与竖向底柱41之间焊接反力矩梯形板21,抵抗水平紧固器在模板加固过程中向外产生的弯矩。

85.步骤五,利用后浇带先浇导墙1上支设模板时开有的墙体螺栓孔,将牛腿对拉组件中的牛腿对拉螺栓81穿过牛腿螺栓孔和墙体螺栓孔,然后依次安装牛腿套管82和牛腿对拉螺母83以及垫片,将牛腿组件与后浇带先浇导墙1拉接固定;每侧至少支设三道底部调整承托装置19。

86.步骤六,水平梁42和竖向底柱41的内侧表面顶紧后浇带先浇导墙1的外壁,调整面板承托板62的标高使其低于后浇带水平禅缝;一般低70mm。使用水准仪对面板承托板62的标高进行测量和调整,使得面板承托板62的顶标高与模板面板12的设计底标高相同;调整误差需要满足拼缝标高的误差要求,目的是便于工人将清水模板吊运过来直接安放节省了对模板标高调整所需要的时间。

87.步骤七,先吊运一侧面板结构,将其底部放置在一侧调整好标高的面板承托板62中位于转动柱头63的内侧部分上,模板面板12紧贴后浇带先浇导墙1表面,主板121和水平底增板123的拼缝与后浇带先浇导墙1的顶侧面平齐,使得后浇带水平禅缝与先浇侧墙水平禅缝24左右对齐;后浇带竖向禅缝与后浇带先浇导墙竖向禅缝25上下对齐,若存在错台,则需要使用工具拧动转动柱头63,使其在竖向螺杆套筒64内运动进行上下微调,设计标高调节螺杆61每转一圈标高调整1mm。

88.然后组装该侧的固定背楞,然后组装背楞对拉螺栓拉紧;其中水平固定次龙骨16的长度要超过墙体对拉螺栓18对应螺栓孔位置向外200mm。

89.背楞对拉螺栓包括背楞对拉螺杆和pvc管堵头组件,再吊运另一侧面板结构,操作方法与前一侧面板结构相同,两侧前后模板面板12上的螺栓孔对齐,然后拉接两侧背楞对拉螺栓做临时固定。

90.步骤八,在模板面板12与水平固定次龙骨16之间安装缓冲垫块,缓冲垫块为方木制成,缓冲垫块要放在螺杆附近目的是防止螺母在加固过程中堵头将模板面板的螺栓孔位

置顶变形,然后安装后浇带对拉螺栓11的垫片和螺母,拉紧后浇带对拉螺栓11。

91.步骤九,在水平紧固器5的内侧与竖向固定主龙骨17之间放置紧固龙骨7,紧固龙骨7的长度与水平固定次龙骨16的长度相同,紧固龙骨7的两端也分别伸入竖向固定主龙骨17与两侧先浇侧墙2之间,然后使用工具旋转紧固螺杆51使其在紧固螺纹套筒54内水平运动进行水平调整,紧固顶板52跟随紧固螺杆51的旋转向内运动推进紧固龙骨7直至紧固龙骨7与竖向固定主龙骨17之间顶紧,此时水平底增板123与后浇带先浇导墙1表面紧贴,紧固龙骨7的顶标高高于接茬处至少10mm以上。旋转紧固螺杆可使紧固龙骨与竖向次楞紧密接触进而使接茬处的模板与混凝土墙面无缝隙接触达到紧固目的。紧固螺杆设置代替了常规的螺杆加固和木楔子填缝的做法。在墙体混凝土浇筑过程中,避免了由于振捣棒振动导致模板根部加固用的螺母松动进而引起涨模问题的出现,将模板根部加固牢靠,使模板与墙面无缝隙接触。

92.步骤十,安装墙体对拉螺栓18的垫片和螺母,拉紧墙体对拉螺栓18,使模板加固体系更牢靠,模板面板与墙面紧密接触无缝隙,混凝土在浇筑过程中水泥浆无法流出。

93.步骤十一,浇筑后浇带混凝土,并形成后浇带水平禅缝和后浇带竖向禅缝。