1.本发明涉及建筑屋顶施工技术领域,尤其是涉及一种网球场不锈钢连续焊接金属屋面施工方法。

背景技术:

2.随着社会经济和科技的快速发展,为满足体育场、剧院、球场、航站楼、会议展览中心等各种大型公共建筑外观艺术效果,建筑设计的样式也呈现出多样化,屋面工程作为呈现建筑外观的最直接的体现,复杂的异形屋面得到了广泛的关注和应用。

3.现有的屋面体系的安装大多采用大跨度的钢骨架结构+金属屋面体系。金属屋面系统作为钢骨架结构建筑的板材,经常在建筑工程上使用,利用金属屋面系统对钢骨架结构建筑物防水及防晒保护。金属屋面系统为钢骨架结构建筑最外层,一般是直接通过螺钉与建筑物屋架的主檩及次檩进行固定,但金属屋面的结构复杂,对檩条,固定支座之间的定位放线难度大,易热胀冷缩,抗风能力不足,焊接质量控制难且容易漏水,传统金属屋面的施工方法施工的效率、质量、效益等已无法满足此类工程的需求。

技术实现要素:

4.为了解决以上金属屋面施工过程中定位放线难度大、焊接质量控制难且容易漏水造成影响施工进度和施工质量的技术问题,本发明提供了一种网球场不锈钢连续焊接金属屋面施工方法。

5.本发明的技术问题是通过以下技术方案实现的:一种网球场不锈钢连续焊接金属屋面施工方法,包括如下步骤,步骤一,钢骨架支撑体系复核,通过bim模型确定转接件在钢骨架结构上的理论坐标及标高,并实测校核;步骤二,进行转接件、檩条施工与复测;步骤三,压型钢板层施工安装与复测;步骤四,在压型钢板层的基础上依次进行找平钢板层、防水卷材层和保温隔热层的施工安装;步骤五,固定支座放线与安装;步骤六,屋面板临时固定安装;步骤七,屋面板锁边处理;步骤八,屋面板焊接处理。

6.作为优选,所述步骤一钢骨架支撑体系复核,通过bim模型确定转接件在钢骨架结构上的理论坐标及标高的具体步骤为,1)、掌握需要测量的放样数据的三维坐标,包括转接件坐标、檩条坐标和固定支座坐标;02)、对钢骨架支撑体系的钢梁和钢柱的轴线与标高以及高强度螺栓连接件进行

复核,保证钢骨架结构符合设计及施工规范要求。

7.通过使用以上技术方案,控制钢骨架支撑体系的标高互差,减小结构点之间的误差,从而保证屋面的圆滑过渡。

8.作为优选,测量校核的转接件坐标、檩条坐标和固定支座坐标;严格控制测量误差,垂直方向偏差不大于10mm,水平方向偏差不大于4mm。

9.通过使用以上技术方案,对理论坐标和实际坐标反复检查与核实,降低实际施工时的安装误差,有利于施工的顺利进行,节省施工时间。

10.作为优选,步骤二,进行转接件、檩条施工与复测的具体步骤为,1)、预留支托坐标复测,根据bim三维模型确定预留支托中心点在钢骨架结构上的投影理论坐标及标高,实测与理论坐标对比;2)、转接件和檩条材料提取,根据bim三维模型,导出转接件、主檩条和次檩条的加工长度;3)、转接件与主檩条安装固定,主檩条复测;4)、主檩条标高、安装坡度调整;5)、次檩条细部安装及高度复测。

11.通过使用以上技术方案,bim模型辅助施工设计,解决金属屋面放线难定位的问题,施工工序与复测先后进行,保证施工后的工程安装精度和施工质量问题,避免不必要的误差调整。

12.作为优选,步骤三,压型钢板层施工安装与复测的具体步骤为,1)、压型钢板层安装放线与安装复核;2)、压型钢板层套割、补洞及整修。

13.通过使用以上技术方案,安装准确及安装后校核复测确保压型钢板之间搭接严密,保证后续工序顺利进行,压型钢板的套割和补洞保证压型钢板安装后无间隙,拼接严密。

14.作为优选,步骤四,在压型钢板层的基础上依次进行找平钢板层、防水卷材层和保温隔热层的施工安装的具体步骤为,1)、分格弹线,铺设找平钢板层;2)、清理找平钢板层,铺设防水卷材层;3)、清理防水卷材层,铺设保温隔热层。

15.作为优选,所述找平钢板层采用找平镀锌钢板,找平镀锌钢板与压型钢板层通过拉铆钉固定连接;所述找平镀锌钢板之间纵向搭接长度不小于100mm,拉铆钉固定点之间间距为500mm;所述防水卷材层采用tpo防水卷材,所述tpo防水卷材纵向搭接宽度不低于 100mm、横向搭接宽度不低于50mm;所述保温隔热层采用玻璃纤维毯。

16.通过使用以上技术方案,实现金属屋面的防水和保温等性能。

17.作为优选,步骤五的固定支座采用不锈钢支座,所述不锈钢支座采用自攻螺丝固定连接;所述自攻螺丝与不锈钢支座之间设有密封圈。

18.通过使用以上技术方案,保证固定支座与檩条之间的连接牢固性和防水密封性能,降低安装安装偏差,防止后续屋面板安装咬边后存在肋板破坏和影响屋面板自由伸缩的问题,保证施工质量。

19.作为优选,步骤八,屋面板焊接处理过程中采用全自动焊接机焊接屋面板。

20.通过使用以上技术方案,保证焊接后焊缝均匀稳定,解决不锈钢焊接质量难以控制的问题。

21.综上所述,本发明具有如下有益效果:1.本发明的金属屋面施工方法针对复杂的异形屋顶面施工,根据现场的施工情况,通过bim模型对施工项目现场需要测量放样数据的三维坐标理论坐标与实际测量坐标复核,并对转接件、主檩条和次檩条的加工长度通过bim模型导出,不断降低施工过程中的误差因素,降低施工过程中安装误差,此施工方法同时解决传统施工过程中放线定位难度大,施工效率低和施工质量差等问题。

22.2.本发明中采用全自动焊接机进行无缝式连续焊接,解决焊接诶质量难控制和防水性能不佳的问题,同时提高结构面的抗风性能。

附图说明

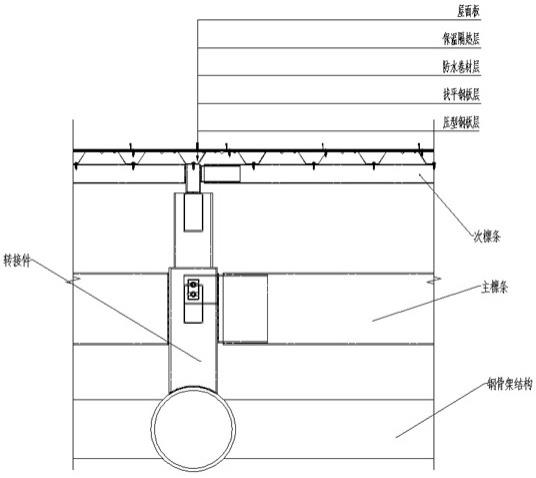

23.图1为本发明断面结构层次剖视图。

具体实施方式

24.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

25.一种网球场不锈钢连续焊接金属屋面施工方法,包括如下步骤,步骤一,钢骨架支撑体系复核,通过bim模型确定转接件在钢骨架结构上的理论坐标及标高,并实测校核;具体步骤为:1)、根据工序的施工情况,及时掌握现场需要测量的放样数据的三维坐标,包括转接件坐标、檩条坐标和固定支座坐标;保证施工的顺利开展,包括使用经纬仪、钢卷尺和全站仪等仪器进行引测,钢卷尺沿水平方向测量,测定水平方向的坐标,用经纬仪确定平行于基准线方向,采用“正倒镜”法测角,使用水准仪采用闭合法测量高程,变动仪测高,全站仪测点;严格控制测量误差,垂直方向偏差不大于10mm,水平方向偏差不大于4mm,对测量数据进行反复检查与核实,避免出现错误影响正常施工。

26.2)对钢骨架支撑体系的钢梁和钢柱的轴线与标高以及高强度螺栓连接件进行复核,保证钢骨架结构符合设计及施工规范要求;轴线主要由方向桩点控制,对盲区采用极坐标法放样,通过提供钢梁和钢柱轴线的高度和水平延伸的轴线方向对钢骨架支撑体系复核,当标高互差大时,按照测量记录,并通过檩条支撑上调节,消化掉误差,从而保证后期安装屋面的圆滑过渡。

27.步骤二,进行转接件、檩条施工与复测;其具体步骤为:1)、根据bim模型确定钢骨架结构上的预留支托在钢骨架结构上的投影的理论坐标及标高,实测并与理论标高进行比较,以确定转接件的调节尺寸,若结构误差较大,则及时调整施工方案。

28.2)、在bim三维模型,利用参数化导出转接件、主檩条和次檩条的加工长度,作为施工安装的尺寸参数指导,加快加工进程和提升效率。

29.3)、根据计算的主檩条和转接件的尺寸参数,将主檩条与转接件搭接组装,通过塔吊吊运安装,在吊装定位的同时通过全站仪的定位点对其进行焊接固定,确保主檩条安装精度;待一个区域的主檩条安装完成后,及时进行复测,对复测无误的区域使用全站仪对屋面侧檩托进行放线定位;对超出偏差的屋面檩条及时返工整改,以确保工程的安装精度。

30.4)、在主檩条焊接固定后,通过液压千斤顶等设备微调主檩条标高和安装坡度。

31.5)、使用螺栓连接机具通过连接螺栓固定屋面次檩条,螺栓连接机具上设有电动扳手,确保屋面次檩条的安装进度,在屋面次檩条安装完毕后,对屋面次檩条高度和坡度进行复测。

32.屋面次檩条复测的具体方法为通过设计图纸确定屋面次檩条上表面中心点的径向线坐标,利用施工测量控制网中的基准点,使用全站仪放样出次檩条的的径向线再将径向线投射到钢底板上,使用全站仪采用极坐标法放样出次檩条中心径向的首末点位在钢底板上的平面坐标,测出该点的实际高程,与设计提供的该点理论三维坐标进行比较,得出误差进行调整安装定位次檩条。

33.步骤三,压型钢板层施工安装与复测的具体步骤为,1)、安装前在檩条上测出压型钢板的安装边线,压型钢板安装边线的确定以纵向或横向轴线为基准,沿纵向或横向轴线量出压型钢板边线上的两点,两点连线得出;对压型钢板的安装边线进行复查,保证压型钢板安装边线准确,以确保压型钢板安装顺直和搭接严密;压型钢板层的压型钢板由吊车运至屋面安装位置的屋面次檩条上,再由屋面檩条间隙进入压型钢板安装操作平台进行安装;压型钢板的安装误差在每10块板不超过10mm时,可在下步安装过程中通过10张板进行调节,如果误差超过10mm,已安装的压型钢板必须返工,重新安装。压型钢板安装完后,应将屋面的纵横轴线弹在压型钢板上,以便作为后序工序安装时的控制线。

34.2)、压型钢板层的压型钢板在转接件处进行套割、补洞及修整;保证压型钢板安装后无间隙,拼接严密,及时检查有无遗漏的紧固点,对压型钢板安装边角位置的缝隙处进行保温材料填充。

35.步骤四,在压型钢板层的基础上依次进行找平钢板层、防水卷材层和保温隔热层的施工安装的具体步骤为:1)、根据bim模型的深化排版图纸进行分格弹线,铺设找平钢板层;找平钢板层采用找平镀锌钢板,找平镀锌钢板的厚度为1.2mm;找平镀锌钢板与压型钢板通过拉铆钉固定连接;使拉铆钉的外露帽在一条直线上,曲线为自然弧度,圆滑过渡;拉铆钉固定点之间间距为500mm;所述找平镀锌钢板之间纵向搭接长度不小于100mm;保证板面平整清洁。

36.2)、清理找平钢板层上的表面,避免杂物刺破防水卷材层;防水卷材层采用tpo防水卷材,防水卷材施工前进行精确放样,尽量减少接头,接头部位相互错开距离不少于300mm;防水卷材的铺设方向应垂直于屋屋面坡度方向;tpo防水卷材纵向搭接宽度不低于 100mm、横向搭接宽度不低于50mm;并保证接缝处质量,从而达到良好的防水效果。

37.3)、清理防水卷材层,防止残留料件刺破防水卷材层,造成漏水隐患;所述保温隔热层采用玻璃纤维毯,保温隔热层的铺设由一侧向对侧延伸铺设,相邻的玻璃纤维毯之间的搭接缝错开,及时严密施工,减少保温材料的暴露照晒时间。

38.步骤五,固定支座放线与安装;

根据预留的固定支座点位的坐标,进行固定支座的安装;固定支座采用不锈钢支座,不锈钢支座采用自攻螺丝固定连接;自攻螺丝与不锈钢支座之间设有抗老化的密封圈,通过电钻对自攻螺丝进行固定安装;安装需自攻螺丝必须垂直于次檩条的表面,不停止迅速安装到位,重新校核定位安装尺寸,进行下一个自攻螺丝的安装;对每列安装后的固定支座复测检查,确定安装位置是否在同一直线,对偏差较大的面板支座及时纠偏,直至满足安装需要;避免屋面板安装后影响屋面板的自由伸缩和扭曲损坏。

39.步骤六,屋面板临时固定安装,采用不锈钢屋面板,对屋面板进行不锈钢横向压纹技术处理,从而解决不锈钢屋面板安装后热胀冷缩的变化问题;屋面板的铺设过程防止刮碰和明显歪斜;调整安装位置,减小屋面板安装误差。

40.步骤七,屋面板锁边处理;对安装固定的屋面板进行要变处理,保证咬边效果连续、平整,避免出现扭曲和裂口。

41.步骤八,屋面板焊接处理;屋面板焊接处理过程中采用全自动焊接机焊接屋面板;焊接前对焊接的设备检查,确保焊接机参数准确工作正常;对焊接件试焊处理,并对焊接试件拉拔试验,以确保焊接参数调试准确;同时再次对铺设的屋面板检查清理,保证屋面板表面清洁,无油污及污迹,焊接后检查焊缝,对焊接瑕疵或断点标记并及时修补,保证焊接质量。