1.本发明属于混凝土增效剂贮存运输技术领域,具体的说是一种混凝土增效剂连续加料存储设备。

背景技术:

2.混凝土是由水泥胶凝材料、颗粒状集料也称为骨料和水按一定比例配制,经均匀搅拌,密实成型,养护硬化而成的一种人工石材;其具有原料丰富,价格低廉,生产工艺简单的特点,是当代最主要的土木工程材料之一;同时混凝土还具有抗压强度高,耐久性好,强度等级范围宽等特点;这些特点使其使用范围十分广泛,不仅在各种土木工程中使用,就是造船业,机械工业,海洋的开发,地热工程等,混凝土也是重要的材料,研究表明,在自然环境下,成熟混凝土中有将近20%的水泥没有完全水化,只是起到填充作用;主要原因是混凝土在搅拌过程中,水泥不能被有效分散,未发生化学反应,而成为富余的水泥。

3.因此要在水泥中加入混凝土增效剂;混凝土增效剂主要是有机物,是一种强力的分散剂,其作用机理为:现在的水泥材料颗粒很细,会有一些粘连的颗粒团,普通减水剂不能分散这些特细颗粒聚集体,而混凝土增效剂可以分散这些聚集体,因而使水泥颗粒更充分地与水接触,提高其反应活性;混凝土增效剂还可以充分活化具有潜在活性的矿物掺和料,从而提高胶凝材料的水化程度,达到提高混凝土强度或降低水泥用量的目的。

4.在现有技术中,在水泥中加入混凝土增效剂时,需要根据水泥的量严格控制混凝土增效剂的加入量,在量取及添加混凝土增效剂的过程中,仅仅采用舀取或倒入的运输方式将增效剂加入到混凝土中,不仅存在操作繁琐等问题,且易造成误差;尤其对于需要大量制作混凝土的情况下,频繁的量取,运输以及添加混凝土增效剂均造成繁琐的操作过程,且现有技术中,混凝土增效剂装在桶中,此种贮存方式也为加料以及将增效剂运输至混凝土中的过程中添加了麻烦;且现有技术中,为了保证混凝土增效剂的使用效果,一般采用少量多次的方式来制备混凝土,即用以搅拌混凝土以及混凝土增效剂的搅拌罐为小规格;更加为运输加料增加了次数,从而增加了繁琐度。

5.鉴于此,本发明通过提出一种混凝土增效剂连续加料存储设备,以解决上述技术问题。

技术实现要素:

6.为了弥补现有技术的不足,解决能够方便贮存以及方便且准确的将混凝土增效剂运至混凝土中的问题,本发明提供一种混凝土增效剂连续加料存储设备。

7.本发明解决其技术问题所采用的技术方案是:一种混凝土增效剂连续加料存储设备,包括罐体、搅拌装置以及加料装置;所述罐体顶部开设有加料口;所述搅拌装置设置于罐体内部并用以对罐体内部的物料进行搅拌。

8.所述加料装置包括。

9.弧形轨道,所述弧形轨道固定安装于罐体内表面靠近顶部的部位。

10.弧形滑块,所述弧形滑块嵌套于弧形轨道内并与所述弧形轨道滑动连接。

11.移料筒,所述移料筒设置于所述弧形滑块靠近左端的部位。

12.拨块,所述拨块设置于所述弧形滑块的右端,且所述拨块顶部伸出所述加料口。

13.加料口,所述加料口设置于所述罐体顶部与所述拨块相对应的部位。

14.挡框,所述挡框设置于所述弧形轨道左端的底部,并套设在所述移料筒外表面。

15.弧形密封块的一端固定连接于移料筒的顶部,所述弧形密封块的另一端向远离弧形轨道的方向延伸。

16.储料室固定安装于罐体顶部且储料室底部贯穿罐体顶部与罐体内相通。

17.工作时,事先设置加料口、拨块以及弧形滑块的宽度,使得拨块与弧形滑块的宽度恰好等于加料口的宽度,即拨块能够带动弧形滑块在弧形轨道内滑动,使弧形滑块能够在加料口下移动,进而使加料口处于打开或关闭状态;且设置移料筒的位置与大小,使得当拨块带动弧形滑块移动使加料口处于完全打开的状态时,移料筒恰好与储料室相通,此时移料筒的底部与挡框底部接触;且移料筒能够在弧形轨道内滑动;工作时,储料室内贮存有混凝土增效剂,当加料口完全打开时,移料筒与储料室相通,储料室内贮存的混凝土增效剂进入移料筒,且此时移料筒的底部与挡框底部接触,移料筒内的混凝土增效剂受挡框的阻挡不会从移料筒底部漏出;事先保证移料筒与储料室以及挡框之间密闭型,使得混凝土增效剂不会发生泄漏;此时加料口处于打开状态,通过加料口向罐体内部加入水泥等原料;当加料结束后,拨动拨块使得加料口处于关闭状态,此时弧形滑块在弧形轨道内移动;弧形滑块带动移料筒移动,移料筒的移动起到运输混凝土增效剂的作用;当移料筒运动到底部不与挡框接触时,移料筒内的混凝土增效剂从移料筒底部漏出,并进入罐体内部,上述过程实现了将储料室内的混凝土增效剂运输至罐体内部;且移料筒的顶部设置有弧形密封块,弧形密封块能够在弧形轨道内移动,且弧形密封块的顶部与移料筒的顶部平齐;当移料筒在上述移动的过程中,弧形密封块也跟着移动,并逐渐将储料室的底部封住,且保证弧形密封块与储料室底部之间的密封性,进而使储料室内贮存的混凝土增效剂不会泄露到罐体内部;再次拨动拨块,使加料口处于打开状态,此时弧形滑块在弧形轨道内移动,弧形密封块从储料室的底部移开,且移料筒的顶部与储料室的底部重合,移料筒的底部运动至挡框处,储料室内的混凝土增效剂再次进入到移料筒,完成装料;当再次拨动拨块时,类似上述过程,移料筒再次将混凝土增效剂运输至罐体内部;往复上述过程即完成了混凝土增效剂的连续运输及加料;当全部过程结束后,启动搅拌装置,对水泥等物料进行搅拌,搅拌好后将物料放出;特别地,由于罐体的容量一定,故添加的水泥也一定,且考虑到混凝土增效剂在移料筒中残留情况,故可通过计算以及预定实验,进而可以事先设置移料筒的大小,使得移料筒漏出增效剂的量等于混凝土增效剂的需求量,或者混凝土增效剂的需求量是移料筒漏出增效剂量的整数倍;以此来回拨动一次或数次拨块,就能准确而方便的对混凝土增效剂进行运输及加料;此设备能够利用开合加料口来实现混凝土增效剂的运输及加料,在开合加料口的同时,完成了加料,操作方便且易控制用量,也方便混凝土增效剂的贮存。

18.优选的,所述移料筒的底部设置有一号块,所述一号块靠近弧形轨道左端的一侧与移料筒的底部转动连接。

19.工作时,移料筒的底部设置有一号块,在移料筒开始移动、运输混凝土增效剂的过程中,一号块与挡框接触;由于一号块靠近弧形轨道左端的一侧与移料筒的底部转动连接,

故一号块与挡框接触时,一号块始终使移料筒底部处于关闭状态,当一号块不与挡框接触时,一号块由于混凝土增效剂以及自身的重力,使得一号块绕转动点转动,进而使移料筒的底部打开,即移料筒离挡框一段距离后,移料筒底部才打开,此设置避免了混凝土增效剂弄到挡框上,从而避免阻碍了移料筒底部再次与挡框接触;保证了移料筒的运输效果;且当移料筒底部再次与挡框接触时,一号块刚接触挡框时,一号块就发生转动,将移料筒底部封住,避免了储料室底部未完全与移料筒重合时,混凝土增效剂从储料室底部溢出,造成混凝土增效剂从移料筒的底部溢出。

20.优选的,所述一号块的水平截面的面积从上到下依次增大。

21.工作时,一号块的水平截面的面积从上到下依次增大,由于罐体内部需要对水泥进行搅拌,故难免会有灰尘扬起;此设置使得一号块与挡框的接触面产生斜面,在移料筒在挡框底部移动的过程中,一号块底部能够铲动挡框底部,对挡框底部的灰尘进行清理,防止挡框底部的灰尘对移料筒的移动产生影响,使移料筒能够顺利的进行运输动作。

22.优选的,所述一号块的底部边缘位置为锯齿状。

23.工作时,若罐体内的灰尘扬起在挡框底部凝结,此时一号块对挡框底部的铲动效果不好,为保证一号块的铲动效果,故将一号块的底部边缘位置为锯齿状,锯齿状增强了一号块对挡框底部的铲动效果,使一号块更易将挡框底部凝结的灰尘铲去,保证了移料筒能够在顺利的移动,保证了移料筒的运输效果。

24.优选的,所述弧形滑块位于与弧形轨道接触部位的上表面转动连接有滚珠,所述滚珠与弧形轨道相接触。

25.工作时,弧形滑块位于与弧形轨道接触部位的上表面转动连接有滚珠,滚珠与弧形轨道相接触,当弧形滑块在弧形轨道内移动时,滚珠发生滚动,与直接接触相比,此设置将滑动摩擦变为滚动摩擦,从而更有利于弧形滑块在弧形轨道内滑动,保证了移料筒运输动作的顺利进行;且滚珠的设置增大了弧形轨道与弧形滑块上表面之间的缝隙,避免了由于缝隙过小进入灰尘出现弧形滑块卡死的情况;当然可通过定期清理的方式,除去弧形滑块上表面积攒的灰尘。

26.优选的,所述弧形滑块位于与弧形轨道接触部位的下表面均匀设置有多个毛刷,所述毛刷相互之间间隔分布。

27.工作时,弧形轨道的底部易产生死角,从而藏有灰尘,久而久之对弧形滑块的运动产生影响,从而影响移料筒的运输动作,故弧形滑块位于与弧形轨道接触部位的下表面均匀设置有多个毛刷,从而能够将弧形轨道底部的灰尘清理出,保证了弧形滑块能够顺利运动,且毛刷相互之间间隔分布,此设置加强了毛刷的清理作用,使毛刷能够反复对弧形轨道底部进行清理。

28.优选的,所述弧形轨道的底部开设有多个出灰口。

29.工作时,弧形轨道的底部开设有多个出灰口,此设置能够在毛刷对弧形轨道底部进行清理的过程中,弧形轨道底部的灰尘能够从出灰口漏出,使得弧形轨道底部的灰尘能够更容易的被清除;保证了弧形滑块不被灰尘卡住。

30.优选的,所述毛刷为橡胶刷、海绵刷以及尼龙刷三者之一。

31.工作时,橡胶刷、海绵刷以及尼龙刷均能够起到清洁作用,故橡胶刷、海绵刷以及尼龙刷均符合要求。

32.优选的,所述储料室的内部设置有疏通杆,所述疏通杆嵌入在储料室的顶部中央位置,所述疏通杆延伸至储料室的底部,且所述疏通杆上固定设置有疏通叶片,所述疏通叶片向下倾斜设置。

33.工作时,由于混凝土增效剂有浓稠液态也有粉末状,无论是浓稠液态还是粉末状,均能够在储料室底部造成不出料情况,故在储料室的内部设置有疏通杆,疏通杆嵌入在储料室的顶部中央位置,疏通杆延伸至储料室的底部,且疏通杆上固定设置有疏通叶片,贮存在储料室内部的混凝土增效剂在进入到移料筒的过程中,旋转疏通杆即能够有效的防止储料室底部不出料的情况;且疏通叶片向下倾斜设置有效的增加了竖直方向的疏通范围,向下倾斜设置使靠近储料室底部的混凝土增效剂得到更有效的疏通;有利于混凝土增效剂能够进入到移料筒并运输。

34.优选的,所述疏通杆靠近底部的部位固定设置有阻流块。

35.工作时,在疏通杆靠近底部的部位固定设置有阻流块,阻流块的水平截面面积等于储料室底部的面积;当混凝土增效剂长时间不用,向下按动疏通杆使阻流块进入储料室底部将储料室底部堵住,进而防止了混凝土增效剂长时间不用时,混凝土增效剂从储料室底部漏出;或者在使用移料筒时;当混凝土增效剂进入到移料筒时,向下按动疏通杆使阻流块进入储料室底部,有效的防止了在使用时增效剂的泄漏;有利于储料室更好的贮存混凝土增效剂。

36.本发明的有益效果如下。

37.1.本发明所述的一种混凝土增效剂连续加料存储设备,通过移料筒与储料室相通,储料室内贮存的混凝土增效剂进入移料筒;拨动拨块,移料筒内的混凝土增效剂从移料筒底部漏出,并进入罐体内部,弧形密封块也跟着移动,并逐渐将储料室的底部封住,进而使储料室内贮存的混凝土增效剂不会泄露到罐体内部;此设备能够利用开合加料口来实现混凝土增效剂的运输及加料,在开合加料口的同时,完成了加料,操作方便且易控制用量,也方便混凝土增效剂的贮存。

38.2.本发明所述的一种混凝土增效剂连续加料存储设备,通过在弧形滑块位于与弧形轨道接触部位的下表面均匀设置有多个毛刷,由于弧形轨道的底部易产生死角,从而藏有灰尘,久而久之对弧形滑块的运动产生影响,从而影响移料筒的运输动作,故毛刷能够将弧形轨道底部的灰尘清理出,保证了弧形滑块能够顺利运动,且毛刷相互之间间隔分布,此设置加强了毛刷的清理作用,使毛刷能够反复对弧形轨道底部进行清理。

附图说明

39.下面结合附图对本发明作进一步说明。

40.图1是本发明的立体图。

41.图2是本发明的剖视图。

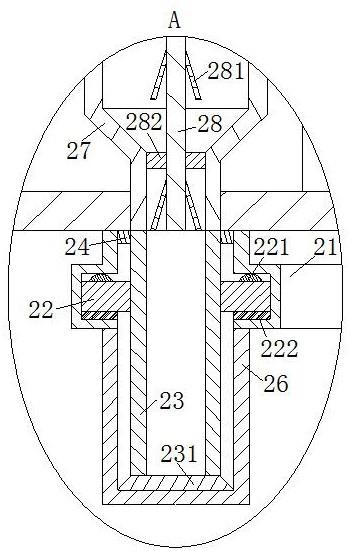

42.图3是图2的a处局部放大图。

43.图4是本发明移料筒接料时弧形轨道与弧形滑块的立体图。

44.图5是图4的b处的局部放大图。

45.图6是本发明移料筒放料时弧形轨道与弧形滑块的立体图。

46.图7是弧形轨道的仰视图。

47.图中:罐体1、加料口11、加料装置2、弧形轨道21、出灰口211、弧形滑块22、滚珠221、毛刷222、移料筒23、一号块231、弧形密封块24、拨块25、挡框26、储料室27、疏通杆28、疏通叶片281、阻流块282。

具体实施方式

48.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

49.如图1至图7所示,本发明所述的一种混凝土增效剂连续加料存储设备,包括罐体1、搅拌装置以及加料装置2;所述罐体1顶部开设有加料口11;所述搅拌装置设置于罐体1内部并用以对罐体1内部的物料进行搅拌。

50.所述加料装置2包括。

51.弧形轨道21,所述弧形轨道21固定安装于罐体1内表面靠近顶部的部位。

52.弧形滑块22,所述弧形滑块22嵌套于弧形轨道21内并与所述弧形轨道21滑动连接。

53.移料筒23,所述移料筒23设置于所述弧形滑块22靠近左端的部位。

54.拨块25,所述拨块25设置于所述弧形滑块22的右端,且所述拨块25顶部伸出所述加料口11。

55.加料口11,所述加料口11设置于所述罐体1顶部与所述拨块25相对应的部位。

56.挡框26,所述挡框26设置于所述弧形轨道21左端的底部,并套设在所述移料筒23外表面。

57.弧形密封块24的一端固定连接于移料筒23的顶部,所述弧形密封块24的另一端向远离弧形轨道21的方向延伸。

58.储料室27固定安装于罐体1顶部且储料室27底部贯穿罐体1顶部与罐体1内相通。

59.工作时,事先设置加料口11、拨块25以及弧形滑块22的宽度,使得拨块25恰好伸出加料口11,并能够沿着加料口11滑动,而弧形滑块22的宽度大于加料口11的宽度,因此可以通过拨动拨块25带动弧形滑块22沿着弧形轨道21滑动,实现弧形滑块22对加料口11的封堵和打开;且设置移料筒23的位置与大小,使得当拨块25带动弧形滑块22移动使加料口11处于完全打开的状态时,移料筒23恰好与储料室27相通,此时移料筒23的底部与挡框26底部接触;且移料筒23能够在弧形轨道21内滑动;工作时,储料室27内贮存有混凝土增效剂且罐体1的四脚固定以保证稳定性,当加料口11完全打开时,移料筒23与储料室27相通,储料室27内贮存的混凝土增效剂进入移料筒23,且此时移料筒23的底部与挡框26底部接触,移料筒23内的混凝土增效剂受挡框26的阻挡不会从移料筒23底部漏出;事先保证移料筒23与储料室27以及挡框26之间密闭型,使得混凝土增效剂不会发生泄漏;此时加料口11处于打开状态,通过加料口11向罐体1内部加入水泥等原料;当加料结束后,拨动拨块25使得加料口11处于关闭状态,此时弧形滑块22在弧形轨道21内移动;弧形滑块22带动移料筒23移动,移料筒23的移动起到运输混凝土增效剂的作用;当移料筒23运动到底部不与挡框26接触时,移料筒23内的混凝土增效剂从移料筒23底部漏出,并进入罐体1内部,上述过程实现了将储料室27内的混凝土增效剂运输至罐体1内部;且移料筒23的顶部设置有弧形密封块24,弧形密封块24能够在弧形轨道21内移动,且弧形密封块24的顶部与移料筒23的顶部平齐;当移

料筒23在上述移动的过程中,弧形密封块24也跟着移动,并逐渐将储料室27的底部封住,且保证弧形密封块24与储料室27底部之间的密封性,进而使储料室27内贮存的混凝土增效剂不会泄露到罐体1内部;再次拨动拨块25,使加料口11处于打开状态,此时弧形滑块22在弧形轨道21内移动,弧形密封块24从储料室27的底部移开,且移料筒23的顶部与储料室27的底部重合,移料筒23的底部运动至挡框26处,储料室27内的混凝土增效剂再次进入到移料筒23,完成装料;当再次拨动拨块25时,类似上述过程,移料筒23再次将混凝土增效剂运输至罐体1内部;往复上述过程即完成了混凝土增效剂的连续运输及加料;当全部过程结束后,启动搅拌装置,对水泥等物料进行搅拌,搅拌好后将物料放出;特别地,由于罐体1的容量一定,故添加的水泥也一定,且考虑到混凝土增效剂在移料筒23中残留情况,故可通过计算以及预定实验,进而可以事先设置移料筒23的大小,使得移料筒23漏出增效剂的量等于混凝土增效剂的需求量,或者混凝土增效剂的需求量是移料筒23漏出增效剂量的整数倍;以此来回拨动一次或数次拨块25,就能准确而方便的对混凝土增效剂进行运输及加料;此设备能够利用开合加料口11来实现混凝土增效剂的运输及加料,在开合加料口11的同时,完成了加料,操作方便且易控制用量,也方便混凝土增效剂的贮存。

60.作为本发明的一种具体实施方式,所述移料筒23的底部设置有一号块231,所述一号块231靠近弧形轨道21左端的一侧与移料筒23的底部转动连接。

61.工作时,移料筒23的底部设置有一号块231,在移料筒23开始移动、运输混凝土增效剂的过程中,一号块231与挡框26接触;由于一号块231靠近弧形轨道21左端的一侧与移料筒23的底部转动连接,故一号块231与挡框26接触时,一号块231始终使移料筒23底部处于关闭状态,当一号块231不与挡框26接触时,一号块231由于混凝土增效剂以及自身的重力,使得一号块231绕转动点转动,进而使移料筒23的底部打开,即移料筒23离挡框26一段距离后,移料筒23底部才打开,此设置避免了混凝土增效剂弄到挡框26上,从而避免阻碍了移料筒23底部再次与挡框26接触;保证了移料筒23的运输效果;且当移料筒23底部再次与挡框26接触时,一号块231刚接触挡框26时,一号块231就发生转动,将移料筒23底部封住,避免了储料室27底部未完全与移料筒23重合时,混凝土增效剂从储料室27底部溢出,造成混凝土增效剂从移料筒23的底部溢出。

62.作为本发明的一种具体实施方式,所述一号块231的水平截面的面积从上到下依次增大。

63.工作时,一号块231的水平截面的面积从上到下依次增大,由于罐体1内部需要对水泥进行搅拌,故难免会有灰尘扬起;此设置使得一号块231与挡框26的接触面产生斜面,在移料筒23在挡框26底部移动的过程中,一号块231底部能够铲动挡框26底部,对挡框26底部的灰尘进行清理,防止挡框26底部的灰尘对移料筒23的移动产生影响,使移料筒23能够顺利的进行运输动作。

64.作为本发明的一种具体实施方式,所述一号块231的底部边缘位置为锯齿状。

65.工作时,若罐体1内的灰尘扬起在挡框26底部凝结,此时一号块231对挡框26底部的铲动效果不好,为保证一号块231的铲动效果,故将一号块231的底部边缘位置为锯齿状,锯齿状增强了一号块231对挡框26底部的铲动效果,使一号块231更易将挡框26底部凝结的灰尘铲去,保证了移料筒23能够在顺利的移动,保证了移料筒23的运输效果。

66.作为本发明的一种具体实施方式,所述弧形滑块22位于与弧形轨道21接触部位的

上表面转动连接有滚珠221,所述滚珠221与弧形轨道21相接触。

67.工作时,弧形滑块22位于与弧形轨道21接触部位的上表面转动连接有滚珠221,滚珠221与弧形轨道21相接触,当弧形滑块22在弧形轨道21内移动时,滚珠221发生滚动,与直接接触相比,此设置将滑动摩擦变为滚动摩擦,从而更有利于弧形滑块22在弧形轨道21内滑动,保证了移料筒23运输动作的顺利进行;且滚珠221的设置增大了弧形轨道21与弧形滑块22上表面之间的缝隙,避免了由于缝隙过小进入灰尘出现弧形滑块22卡死的情况;当然可通过定期清理的方式,除去弧形滑块22上表面积攒的灰尘。

68.作为本发明的一种具体实施方式,所述弧形滑块22位于与弧形轨道21接触部位的下表面均匀设置有多个毛刷222,所述毛刷222相互之间间隔分布。

69.工作时,弧形轨道21的底部易产生死角,从而藏有灰尘,久而久之对弧形滑块22的运动产生影响,从而影响移料筒23的运输动作,故弧形滑块22位于与弧形轨道21接触部位的下表面均匀设置有多个毛刷222,从而能够将弧形轨道21底部的灰尘清理出,保证了弧形滑块22能够顺利运动,且毛刷222相互之间间隔分布,此设置加强了毛刷222的清理作用,使毛刷222能够反复对弧形轨道21底部进行清理。

70.作为本发明的一种具体实施方式,所述弧形轨道21的底部开设有多个出灰口211。

71.工作时,弧形轨道21的底部开设有多个出灰口211,此设置能够在毛刷222对弧形轨道21底部进行清理的过程中,弧形轨道21底部的灰尘能够从出灰口211漏出,使得弧形轨道21底部的灰尘能够更容易的被清除;保证了弧形滑块22不被灰尘卡住。

72.作为本发明的一种具体实施方式,所述毛刷222为橡胶刷、海绵刷以及尼龙刷三者之一。

73.工作时,橡胶刷、海绵刷以及尼龙刷均能够起到清洁作用,故橡胶刷、海绵刷以及尼龙刷均符合要求。

74.作为本发明的一种具体实施方式,所述储料室27的内部设置有疏通杆28,所述疏通杆28嵌入在储料室27的顶部中央位置,所述疏通杆28延伸至储料室27的底部,且所述疏通杆28上固定设置有疏通叶片281,所述疏通叶片281向下倾斜设置。

75.工作时,由于混凝土增效剂有浓稠液态也有粉末状,无论是浓稠液态还是粉末状,均能够在储料室27底部造成不出料情况,故在储料室27的内部设置有疏通杆28,疏通杆28嵌入在储料室27的顶部中央位置,疏通杆28延伸至储料室27的底部,且疏通杆28上固定设置有疏通叶片281,贮存在储料室27内部的混凝土增效剂在进入到移料筒23的过程中,旋转疏通杆28即能够有效的防止储料室27底部不出料的情况;且疏通叶片281向下倾斜设置有效的增加了竖直方向的疏通范围,向下倾斜设置使靠近储料室27底部的混凝土增效剂得到更有效的疏通;有利于混凝土增效剂能够进入到移料筒23并运输。

76.作为本发明的一种具体实施方式,所述疏通杆28靠近底部的部位固定设置有阻流块282。

77.工作时,在疏通杆28靠近底部的部位固定设置有阻流块282,阻流块282的水平截面面积等于储料室27底部的面积;当混凝土增效剂长时间不用,向下按动疏通杆28使阻流块282进入储料室27底部将储料室27底部堵住,进而防止了混凝土增效剂长时间不用时,混凝土增效剂从储料室27底部漏出;或者在使用移料筒23时;当混凝土增效剂进入到移料筒23时,向下按动疏通杆28使阻流块282进入储料室27底部,有效的防止了在使用时增效剂的

泄漏;有利于储料室27更好的贮存混凝土增效剂。

78.具体工作流程如下。

79.储料室27内贮存有混凝土增效剂,当加料口11完全打开时,移料筒23与储料室27相通,储料室27内贮存的混凝土增效剂进入移料筒23,且此时移料筒23的底部与挡框26底部接触,移料筒23内的混凝土增效剂受挡框26的阻挡不会从移料筒23底部漏出;事先保证移料筒23与储料室27以及挡框26之间密闭型,使得混凝土增效剂不会发生泄漏;此时加料口11处于打开状态,通过加料口11向罐体1内部加入水泥等原料;当加料结束后,拨动拨块25使得加料口11处于关闭状态,此时弧形滑块22在弧形轨道21内移动;弧形滑块22带动移料筒23移动,移料筒23的移动起到运输混凝土增效剂的作用;当移料筒23运动到底部不与挡框26接触时,移料筒23内的混凝土增效剂从移料筒23底部漏出,并进入罐体1内部,上述过程实现了将储料室27内的混凝土增效剂运输至罐体1内部;且移料筒23的顶部设置有弧形密封块24,弧形密封块24能够在弧形轨道21内移动,且弧形密封块24的顶部与移料筒23的顶部平齐;当移料筒23在上述移动的过程中,弧形密封块24也跟着移动,并逐渐将储料室27的底部封住,进而使储料室27内贮存的混凝土增效剂不会泄露到罐体1内部;再次拨动拨块25,使加料口11处于打开状态,此时弧形滑块22在弧形轨道21内移动,弧形密封块24从储料室27的底部移开,且移料筒23的顶部与储料室27的底部重合,移料筒23的底部运动至挡框26处,储料室27内的混凝土增效剂再次进入到移料筒23,完成装料;当再次拨动拨块25时,类似上述过程,移料筒23再次将混凝土增效剂运输至罐体1内部;往复上述过程即完成了混凝土增效剂的连续运输及加料;当全部过程结束后,启动搅拌装置,对水泥等物料进行搅拌,搅拌好后将物料放出;特别地,由于罐体1的容量一定,故添加的水泥也一定,进而可以事先设置移料筒23的大小,使得移料筒23的容量等于混凝土增效剂的需求量,或者混凝土增效剂的需求量是移料筒23容量的整数倍;以此来回拨动一次或数次拨块25,就能准确而方便的对混凝土增效剂进行运输及加料;且弧形轨道21的底部易产生死角,从而藏有灰尘,久而久之对弧形滑块22的运动产生影响,从而影响移料筒23的运输动作,故弧形滑块22位于与弧形轨道21接触部位的下表面均匀设置有多个毛刷222,从而能够将弧形轨道21底部的灰尘清理出,保证了弧形滑块22能够顺利运动,且毛刷222相互之间间隔分布,此设置加强了毛刷222的清理作用,使毛刷222能够反复对弧形轨道21底部进行清理。

80.实验。

81.为验证本发明的实际应用效果,作出以下实验。

82.由于本发明的设计初衷是为了方便连续运输加料以及贮存,故实验的内容一方面验证增效剂的加料速率,另一方面验证加入增效剂后,混凝土的质量。

83.实验一。

84.1.实验设计。

85.本实验主要验证本发明在添加混凝土增效剂上的速率,将本发明作为实验组,普通的搅拌罐作为对照组,实验组与对照组的区别在于:对照组上没有本发明设计的连续加料存储设备;其他参数均控制一致;为了验证本发明的优点,即连续加料以及方便快捷加料;本实验对实验组以及对照组的搅拌罐分别连续搅拌五罐水泥,且实验组与对照组的搅拌时间一致均控制在10min;测量其分别所需时间。

86.2.实验过程。

87.设计实验组与对照组的搅拌罐容积均在30l;实验组与对照组的各成分均一致,且要求实验组与对照组均严格按照标准添加混凝土增效剂;添加后每组控制每罐的搅拌时间为10min;测量搅拌五罐混凝土,实验组与对照组各一共用时多久。

88.3.实验结果。

89.表一4.结论。

90.从上述数据可以看出,实验组搅拌五罐的时间要少于对照组,由于实验组与对照组每罐的搅拌时间均为10min;且加水泥与放水泥的方式没有差别,故上述的时间差体现在混凝土增效剂的方式上;由此得到实验组添加混凝土增效剂的效率要高于对照组。

91.实验二。

92.1.实验设计。

93.上述实验已经得到本发明添加混凝土增效剂的效率要高于对照组;然而仅仅验证添加效率并不能说明本发明的实际应用效果;故还要验证本发明制备混凝土的质量;由于添加混凝土增效剂直接影响到混凝土的和易性,和易性的测定方法通常是测量混凝土的流动性;故可测量混凝土的流动性。

94.流动性体现在混凝土的塌落度,即混凝土按一定方法装入圆台形筒内,待装满刮平后,垂直平稳地向上提起坍落度筒,量测筒高与坍落后混凝土最高点之间的高度差(mm),即为该混凝土拌合物的坍落度值,作为流动性指标,坍落度越大表示流动性越好。

95.2.实验过程。

96.将本发明作为作为实验组,普通搅拌罐作为对照组,实验组与对照组的区别在于:对照组上没有本发明设计的连续加料存储设备;其他参数均控制一致;将实验一的每罐混凝土分别取样,即取得实验组与对照组的混凝土样品分别五份;分别测量其塌落度并记录。

97.3.实验结果。

98.表二4.实验结果。

99.从上述数据可以看出,实验组的塌落度数值基本稳定在230mm左右,数值较为稳定,而对照组的塌落度数值最高在251mm,最低在219mm;数据差别大;说明实验组添加混凝

土增效剂的量误差小,基本控制在需求量;而对照组人为添加,误差大,存在控量不稳的问题。

100.结论:从上述两个实验可以看出,本发明无论在加混凝土增效剂的效率上还是在加混凝土增效剂的精度上均优于普通搅拌罐;故本发明有较好的实际应用效果。

101.上述前、后、左、右、上、下均以说明书附图中的图1为基准,按照人物观察视角为标准,装置面对观察者的一面定义为前,观察者左侧定义为左,依次类推。

102.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

103.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。