—

种高强度节能预制混凝土叠合板自动化加工方法

技术领域

1.本发明涉及预制混凝土叠合板技术领域,尤其涉及—种高强度节能预制混凝土叠合板自动化加工方法。

背景技术:

2.在工程建设的过程中,通常需要借助使用到较多的预制混凝土叠合板来进行建筑的稳定搭建,但是在现有的混凝土叠合板加工的过程中,大多通过生产工人的经验来对地和版的成品进行判断,导致混凝土叠合板的质量难以得到规范化,一定程度上制约了行业的发展。且很多混凝土叠合板在加工生产的过程中原料用量以及种类不一,使得后续的成品强度难以得到保证,且在生产的过程中用料过多,造成资源浪费。为此我们提出—种高强度节能预制混凝土叠合板自动化加工方法。

技术实现要素:

3.本发明的目的是为了解决现有技术中存在的缺点,而提出的—种高强度节能预制混凝土叠合板自动化加工方法。

4.为了实现上述目的,本发明采用了如下技术方案:

5.—种高强度节能预制混凝土叠合板自动化加工方法,包括以下步骤:

6.s1、通过推杆电机将两组对称设置的叠合板框架进行拼接,且叠合板框架之间设有插设杆,插设杆的外侧套设有pvc管,并确保拼接完毕的框架置于浇注平台上;

7.s2、铺设底层护面层;

8.s3、铺设预应力钢筋;

9.s4、通过浇注设备箱拼接处理后的叠合板框架内浇注混凝土浆料;

10.s5、在浇注的混凝土内插设进混凝土振动棒,保证浆料的紧实程度;

11.s6、待前述步骤完毕后,混凝土浇筑量达到标准时,此时在浇筑后的混凝土叠合板顶面铺上顶层护面层;

12.s7、通过浇注平台上检测器件对建筑后的叠合板进行参数检测,待数据符合标准后,通过起吊组件将浇注成型后的混凝土叠合板进行转移;

13.s8、将起吊转运起来的叠合板上下表面依次涂刷隔热涂料和耐磨涂料。

14.优选的,所述浇注平台内设有压力传感器和湿度传感器,且压力传感器和湿度传感器通过单片机与浇注设备和起吊组件电性连接。

15.优选的,所述底层护面层和顶层护面层为无纺布、玻璃纤维布、碳纤维布、网格布或者土工布中的任意一种。

16.优选的,所述预应力钢筋为螺旋肋钢丝或冷轧带肋钢筋的任意一种。

17.优选的,所述混凝土浆料包括以下比例组分:水泥、石英砂、粉煤灰、工业废渣、尾矿渣1、聚丙烯腈纤维和水,且其重量比为水泥:石英砂:粉煤灰:工业废渣:尾矿渣:聚丙烯腈纤维:水=1:1.1:1.3:1:1:0.5:9。

18.优选的,所述干料通过研磨组件进行研磨,而后与水混合通过高速搅拌机高速搅拌后置于浇注组件内。

19.优选的,所述pvc管的直径为80mm。

20.优选的,所述隔热涂料为复合硅酸镁铝隔热涂料、反射型隔热涂料或者辐射型隔热涂料中的任一种。

21.优选的,所述耐磨涂料为高温耐磨涂料。

22.优选的,所述叠合板框架的高度为110mm、120mm、130mm、140mm和150mm中的任一种。

23.本发明的有益效果为:

24.通过本发明提出的加工方法有效地使得预制混凝土叠合板的生产规范化,且借助现有的自动化设备,更好地对生产的预制混凝土叠合板进行质量检测,方便操作人员及时判断;且用料更为环保,在实际生产过程中能够保证强度的同时达到节约的效果,尽可能地提高了收益。

附图说明

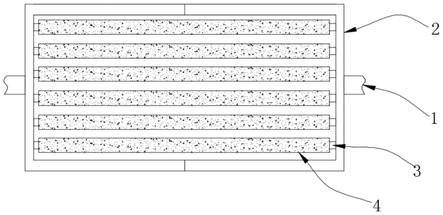

25.图1为本发明提出的—种高强度节能预制混凝土叠合板自动化加工方法的叠合板框架的俯视结构示意图。

26.图中:1、推杆电机;2、叠合板框架;3、插设杆;4、pvc管。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

28.实施例一

29.—种高强度节能预制混凝土叠合板自动化加工方法,包括以下步骤:

30.s1、通过推杆电机将两组对称设置的叠合板框架进行拼接,且叠合板框架之间设有插设杆,插设杆的外侧套设有pvc管,并确保拼接完毕的框架置于浇注平台上;

31.s2、铺设底层护面层;

32.s3、铺设预应力钢筋;

33.s4、通过浇注设备箱拼接处理后的叠合板框架内浇注混凝土浆料;

34.s5、在浇注的混凝土内插设进混凝土振动棒,保证浆料的紧实程度;

35.s6、待前述步骤完毕后,混凝土浇筑量达到标准时,此时在浇筑后的混凝土叠合板顶面铺上顶层护面层;

36.s7、通过浇注平台上检测器件对建筑后的叠合板进行参数检测,待数据符合标准后,通过起吊组件将浇注成型后的混凝土叠合板进行转移;

37.s8、将起吊转运起来的叠合板上下表面依次涂刷隔热涂料和耐磨涂料。

38.进一步地,浇注平台内设有压力传感器和湿度传感器,且压力传感器和湿度传感器通过单片机与浇注设备和起吊组件电性连接。

39.进一步地,底层护面层和顶层护面层为碳纤维布。

40.进一步地,预应力钢筋为螺旋肋钢丝。

41.进一步地,混凝土浆料包括以下比例组分:水泥、石英砂、粉煤灰、工业废渣、尾矿渣1、聚丙烯腈纤维和水,且其重量比为水泥:石英砂:粉煤灰:工业废渣:尾矿渣:聚丙烯腈纤维:水=1:1.1:1.3:1:1:0.5:9。

42.具体地,干料通过研磨组件进行研磨,而后与水混合通过高速搅拌机高速搅拌后置于浇注组件内。

43.进一步地,pvc管的直径为80mm。

44.进一步地,隔热涂料为复合硅酸镁铝隔热涂料。

45.进一步地,耐磨涂料为高温耐磨涂料。

46.进一步地,叠合板框架的高度为150mm。

47.实施例二

48.—种高强度节能预制混凝土叠合板自动化加工方法,包括以下步骤:

49.s1、通过推杆电机将两组对称设置的叠合板框架进行拼接,且叠合板框架之间设有插设杆,插设杆的外侧套设有pvc管,并确保拼接完毕的框架置于浇注平台上;

50.s2、铺设底层护面层;

51.s3、铺设预应力钢筋;

52.s4、通过浇注设备箱拼接处理后的叠合板框架内浇注混凝土浆料;

53.s5、在浇注的混凝土内插设进混凝土振动棒,保证浆料的紧实程度;

54.s6、待前述步骤完毕后,混凝土浇筑量达到标准时,此时在浇筑后的混凝土叠合板顶面铺上顶层护面层;

55.s7、通过浇注平台上检测器件对建筑后的叠合板进行参数检测,待数据符合标准后,通过起吊组件将浇注成型后的混凝土叠合板进行转移;

56.s8、将起吊转运起来的叠合板上下表面依次涂刷隔热涂料和耐磨涂料。

57.进一步地,浇注平台内设有压力传感器和湿度传感器,且压力传感器和湿度传感器通过单片机与浇注设备和起吊组件电性连接。

58.进一步地,底层护面层和顶层护面层为无纺布。

59.进一步地,预应力钢筋为螺旋肋钢丝。

60.进一步地,混凝土浆料包括以下比例组分:水泥、石英砂、粉煤灰、工业废渣、尾矿渣1、聚丙烯腈纤维和水,且其重量比为水泥:石英砂:粉煤灰:工业废渣:尾矿渣:聚丙烯腈纤维:水=1:1.1:1.3:1:1:0.5:9。

61.具体地,干料通过研磨组件进行研磨,而后与水混合通过高速搅拌机高速搅拌后置于浇注组件内。

62.进一步地,pvc管的直径为80mm。

63.进一步地,隔热涂料为复合硅酸镁铝隔热涂料。

64.进一步地,耐磨涂料为高温耐磨涂料。

65.进一步地,叠合板框架的高度为110mm。

66.实施例三

67.—种高强度节能预制混凝土叠合板自动化加工方法,包括以下步骤:

68.s1、通过推杆电机将两组对称设置的叠合板框架进行拼接,且叠合板框架之间设有插设杆,插设杆的外侧套设有pvc管,并确保拼接完毕的框架置于浇注平台上;

69.s2、铺设底层护面层;

70.s3、铺设预应力钢筋;

71.s4、通过浇注设备箱拼接处理后的叠合板框架内浇注混凝土浆料;

72.s5、在浇注的混凝土内插设进混凝土振动棒,保证浆料的紧实程度;

73.s6、待前述步骤完毕后,混凝土浇筑量达到标准时,此时在浇筑后的混凝土叠合板顶面铺上顶层护面层;

74.s7、通过浇注平台上检测器件对建筑后的叠合板进行参数检测,待数据符合标准后,通过起吊组件将浇注成型后的混凝土叠合板进行转移;

75.s8、将起吊转运起来的叠合板上下表面依次涂刷隔热涂料和耐磨涂料。

76.进一步地,浇注平台内设有压力传感器和湿度传感器,且压力传感器和湿度传感器通过单片机与浇注设备和起吊组件电性连接。

77.进一步地,底层护面层和顶层护面层为玻璃纤维布。

78.进一步地,预应力钢筋为冷轧带肋钢筋。

79.进一步地,混凝土浆料包括以下比例组分:水泥、石英砂、粉煤灰、工业废渣、尾矿渣1、聚丙烯腈纤维和水,且其重量比为水泥:石英砂:粉煤灰:工业废渣:尾矿渣:聚丙烯腈纤维:水=1:1.1:1.3:1:1:0.5:9。

80.具体地,干料通过研磨组件进行研磨,而后与水混合通过高速搅拌机高速搅拌后置于浇注组件内。

81.进一步地,pvc管的直径为80mm。

82.进一步地,隔热涂料为反射型隔热涂料。

83.进一步地,耐磨涂料为高温耐磨涂料。

84.进一步地,叠合板框架的高度为120mm。

85.实施例四

86.—种高强度节能预制混凝土叠合板自动化加工方法,包括以下步骤:

87.s1、通过推杆电机将两组对称设置的叠合板框架进行拼接,且叠合板框架之间设有插设杆,插设杆的外侧套设有pvc管,并确保拼接完毕的框架置于浇注平台上;

88.s2、铺设底层护面层;

89.s3、铺设预应力钢筋;

90.s4、通过浇注设备箱拼接处理后的叠合板框架内浇注混凝土浆料;

91.s5、在浇注的混凝土内插设进混凝土振动棒,保证浆料的紧实程度;

92.s6、待前述步骤完毕后,混凝土浇筑量达到标准时,此时在浇筑后的混凝土叠合板顶面铺上顶层护面层;

93.s7、通过浇注平台上检测器件对建筑后的叠合板进行参数检测,待数据符合标准后,通过起吊组件将浇注成型后的混凝土叠合板进行转移;

94.s8、将起吊转运起来的叠合板上下表面依次涂刷隔热涂料和耐磨涂料。

95.进一步地,浇注平台内设有压力传感器和湿度传感器,且压力传感器和湿度传感器通过单片机与浇注设备和起吊组件电性连接。

96.进一步地,底层护面层和顶层护面层为网格布。

97.进一步地,预应力钢筋为螺旋肋钢丝。

98.进一步地,混凝土浆料包括以下比例组分:水泥、石英砂、粉煤灰、工业废渣、尾矿渣1、聚丙烯腈纤维和水,且其重量比为水泥:石英砂:粉煤灰:工业废渣:尾矿渣:聚丙烯腈纤维:水=1:1.1:1.3:1:1:0.5:9。

99.具体地,干料通过研磨组件进行研磨,而后与水混合通过高速搅拌机高速搅拌后置于浇注组件内。

100.进一步地,pvc管的直径为80mm。

101.进一步地,隔热涂料为辐射型隔热涂料。

102.进一步地,耐磨涂料为高温耐磨涂料。

103.进一步地,叠合板框架的高度为130mm。

104.实施例五

105.—种高强度节能预制混凝土叠合板自动化加工方法,包括以下步骤:

106.s1、通过推杆电机将两组对称设置的叠合板框架进行拼接,且叠合板框架之间设有插设杆,插设杆的外侧套设有pvc管,并确保拼接完毕的框架置于浇注平台上;

107.s2、铺设底层护面层;

108.s3、铺设预应力钢筋;

109.s4、通过浇注设备箱拼接处理后的叠合板框架内浇注混凝土浆料;

110.s5、在浇注的混凝土内插设进混凝土振动棒,保证浆料的紧实程度;

111.s6、待前述步骤完毕后,混凝土浇筑量达到标准时,此时在浇筑后的混凝土叠合板顶面铺上顶层护面层;

112.s7、通过浇注平台上检测器件对建筑后的叠合板进行参数检测,待数据符合标准后,通过起吊组件将浇注成型后的混凝土叠合板进行转移;

113.s8、将起吊转运起来的叠合板上下表面依次涂刷隔热涂料和耐磨涂料。

114.进一步地,浇注平台内设有压力传感器和湿度传感器,且压力传感器和湿度传感器通过单片机与浇注设备和起吊组件电性连接。

115.进一步地,底层护面层和顶层护面层为土工布。

116.进一步地,预应力钢筋为冷轧带肋钢筋。

117.进一步地,混凝土浆料包括以下比例组分:水泥、石英砂、粉煤灰、工业废渣、尾矿渣1、聚丙烯腈纤维和水,且其重量比为水泥:石英砂:粉煤灰:工业废渣:尾矿渣:聚丙烯腈纤维:水=1:1.1:1.3:1:1:0.5:9。

118.具体地,干料通过研磨组件进行研磨,而后与水混合通过高速搅拌机高速搅拌后置于浇注组件内。

119.进一步地,pvc管的直径为80mm。

120.进一步地,隔热涂料为复合硅酸镁铝隔热涂料。

121.进一步地,耐磨涂料为高温耐磨涂料。

122.进一步地,叠合板框架的高度为140mm。

123.通过本发明提出的加工方法有效地使得预制混凝土叠合板的生产规范化,且借助现有的自动化设备,更好地对生产的预制混凝土叠合板进行质量检测,方便操作人员及时判断;且用料更为环保,在实际生产过程中能够保证强度的同时达到节约的效果,尽可能地提高了收益。

124.最后应说明的是:在本发明的描述中,需要说明的是,术语“竖直”、“上”、“下”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

125.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

126.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。