1.本发明涉及建材领域,具体涉及一种免拆底模钢筋桁架混凝土楼承板及其成型方法。

背景技术:

2.现行钢筋桁架楼承板种类繁多,主要类型有以下三种,有压型钢板、《yj免拆底模钢筋桁架楼承板》(21cg54)参考图集中所示的楼承板系统,例如b类纤维水泥板,以及可拆卸竹胶板楼承板系统。

3.以上三种钢筋桁架楼承板均存在各自缺陷,压型钢板主要缺陷有:1、钢板不透气,不适合做住宅建筑的楼承板;2、压型钢板易生锈;3、压型钢板与其他水泥基装饰装修材料相容性差,易形成空鼓、脱落。《yj免拆底模钢筋桁架楼承板》(21cg54)参考图集中所示的楼承板系统存在的主要缺陷有:1、脆性,在运输施工过程中易脆,损耗大;2、与混凝土相容性差,时间久了纤维水泥板与混凝土会空鼓、分层、脱落;3、底板不能作为结构的组成部分,浪费楼层空间(10~15mm);4、桁架与底模板的结合另需要专用连接件,废材,废时,增加成本;5、吸水性高。可拆卸竹胶板楼承板系统的主要缺陷有1、装卸竹胶板底模需要专用连接材料,在装和卸过程中废时,废工,废料;2、竹胶板的使用次数有限,并且在每次使用中都会造成损耗、变形,造成成本的增加,环境的污染,增加现场施工周期。

技术实现要素:

4.本发明的目的在于提供一种免拆底模钢筋桁架混凝土楼承板及其成型方法,以解决现有的钢筋桁架楼承板不便于施工以及性能不佳的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种免拆底模钢筋桁架混凝土楼承板,包括桁架,所述桁架平行于其长度方向排列设置于有筋钢板网上,所述有筋钢板网及桁架底部经浇筑埋入混凝土层;所述有筋钢板网包括钢网和钢网上的凸筋,所述凸筋与桁架长度方向垂直。

7.作为优选,所述的凸筋呈倒v型,凸筋高度为5~10

㎜

。

8.作为优选,相邻所述的桁架顶部之间的桁架间距为500~600

㎜

。

9.作为优选,所述的混凝土层为豆石混凝土层。

10.一种免拆底模钢筋桁架混凝土楼承板成型方法,包括以下步骤:

11.s1:将桁架底部绑扎于有筋钢板网上,桁架在有筋钢板网上相互平行于桁架长度方向排列;所述有筋钢板网包括钢网和钢网上的凸筋,所述凸筋与桁架长度方向垂直;

12.s2:制作模框,向模框浇筑混凝土形成底板,在所述混凝土硬化前,将绑扎好的桁架底部与有筋钢板网放于所述混凝土上,并使桁架底部与有筋钢板网埋于混凝土层;

13.s3:脱模:进行养护后脱模。

14.作为优选,所述的s2步骤中,制作模框后在模框内壁喷涂脱模剂。

15.作为优选,所述的凸筋呈倒v型,凸筋高度为5~10

㎜

。

16.作为优选,所述的混凝土层为豆石混凝土层。

17.与现有技术相比,本发明至少能产生以下一种有益效果:本发明采用的是水泥基材料,克服了压型钢板网不透气易生锈与混凝土不相容,容易形成空鼓、脱落的缺陷;本发明凸筋埋于混凝土层内且其与桁架之间垂直设置相比于沿桁架长度方向设置进一步提升强度;本发明桁架底部与有筋钢板网直接埋于混凝土层,无需连接件,施工更加方便;底板部分混凝土与现浇楼板混凝土融为一体,形成楼板的组成部分,充分利用了空间,节约了材料,节约了空间,提高了钢筋楼承板的抗弯承载力;本发明比现有钢筋楼承板体系更安全可靠,本发明的底板底面平整光滑,无需底面抹灰,节约工期,节约造价。

附图说明

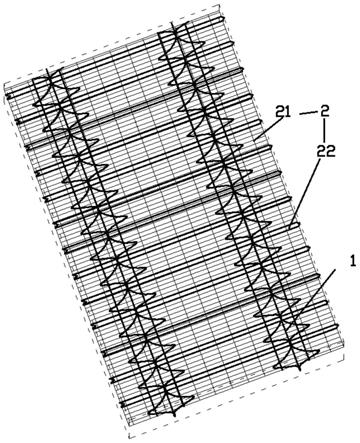

18.图1为本发明的结构示意图。

具体实施方式

19.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

20.图1示出了此种对免拆底模钢筋桁架混凝土楼承板的结构,下面结合图例列举几个实施例。

21.实施例1:

22.一种免拆底模钢筋桁架混凝土楼承板,包括桁架,所述桁架平行于其长度方向排列设置于有筋钢板网上,所述有筋钢板网及桁架底部经浇筑埋入混凝土层;所述有筋钢板网包括钢网和钢网上的凸筋,所述凸筋与桁架长度方向垂直,相比与两者平行设置强度更高。其中有筋钢板网上的网孔尺寸为(4~11)

㎜×

(9.5~23)

㎜

。所述的凸筋呈倒v型,凸筋高度为5~10

㎜

,凸筋高度不宜过高,以确保凸筋可以被完全埋入混凝土层中,而不是裸露在外,力学性能更加。相邻所述的桁架顶部之间的桁架间距为500~600

㎜

,由于本技术优秀的结构,可减少桁架的密度,节约材料。所述的混凝土层可用一般的水泥基抗裂砂浆、碎石混凝土等,优选的可采用豆石混凝土层,形成表面更加光滑,并且混凝土的密实度更高,在硬化后对有筋钢板网的握裹力更佳。

23.上述免拆底模钢筋桁架混凝土楼承板采用以下步骤成型:s1:将桁架底部绑扎于有筋钢板网上,由于在后续步骤中桁架底部和有筋钢板网会共同埋入混凝土层中,互相可以紧密连接,因此两者之间无需焊接,采用绑扎即可,便于生产,提高生产效率。根据脱模吊装和安装吊装的需求,可在在需要脱模吊装和安装吊装的位置把两根300mm长的钢筋与有筋钢板网和桁架绑扎在一起作为吊装件,受力更强;

24.s2:制作模框,边模按底板的长、宽要求制作,厚度18~20mm,把制作好的边模固定在浇筑平台上,在需要浇筑混凝土的地方喷涂脱模剂。再向模框浇筑混凝土形成底板,并且在所述混凝土硬化前,将绑扎好的桁架底部与有筋钢板网放于所述混凝土上,并使桁架底部与有筋钢板网埋于混凝土层。利用桁架和有筋钢板网的自重沉入混凝土层中,使桁架、有筋钢板网和混凝土之间形成整体;

25.s3:脱模:进行养护后脱模,形成免拆底模钢筋桁架混凝土楼承板。

26.本发明克服了压型钢板网不透气易生锈与混凝土不相容,容易形成空鼓、脱落的缺陷。

27.本发明克服了《yj免拆底模钢筋桁架楼承板》(21cg54)图集楼承板系统以下问题:脆性,在运输施工过程中易脆,损耗大;与混凝土相容性差,时间久了纤维水泥板与混凝土会空鼓、分层、脱落;底板不能作为结构的组成部分,浪费楼层空间(10~15mm);桁架与底模板的结合另需要专用连接件,废材,废时,增加成本;吸水性高。

28.本发明克服了可拆卸竹胶板楼承板系统的装卸竹胶板底模需要专用连接材料,在装和卸过程中废时,废工,废料;竹胶板的使用次数有限,并且在每次使用中都会造成损耗、变形,造成成本的增加,环境的污染,增加现场施工周期等问题。

29.本发明使用水泥基材料做底板,a级防火,与桁架浇筑在一起,无需底板与桁架之间的专用连接件,省工省料,底板部分混凝土与现浇楼板混凝土融为一体,形成楼板的组成部分,充分利用了空间,节约了材料,节约了空间,提高了钢筋楼承板的抗弯承载力,杜绝了钢筋楼承板与现浇混凝土楼板的空鼓、开裂、脱落,比现有钢筋楼承板体系更安全可靠,本发明的底板底面平整光滑,无需底面抹灰,节约工期,节约造价。

30.在本说明书中所谈到多个解释性实施例,指的是结合该实施例描述的具体结构包括在本技术概括性描述的至少一个实施例中。在说明书中多个地方出现同种表述不是一定指的是同一个实施例。进一步来说,结合任意一实施例描述一个结构时,所要主张的是结合其他实施例来实现这种结构落在本发明的范围内。