1.本实用新型属于钢结构技术领域,具体涉及一种抗震防腐的钢结构厂房。

背景技术:

2.钢结构是由钢制材料组成的结构,是主要的建筑结构类型之一。相比传统钢筋混凝土的结构类型,钢结构具有较好的抗震性能。钢结构的主要材料是钢材,钢材与混凝土相比韧性好,使其具有较好的抗冲击脆断能力,对动力荷载的适应性强,其良好的延性和耗冲击能的能力使钢结构具有优越的抗震性能。

3.目前,采用工字钢搭建而成的厂房结构中,结构部件之间采用中间连接件和螺栓螺母组件固定连接,防震缓冲性能不佳。

技术实现要素:

4.为解决上述背景技术中提出的问题。本实用新型提供了一种抗震防腐的钢结构厂房,具有良好的防震性能。

5.为实现上述目的,本实用新型提供如下技术方案:一种抗震防腐的钢结构厂房,包括侧部支撑柱和横跨于两侧部支撑柱之间的、两端分别由侧部支撑柱支撑的桁架,其特征在于:侧部支撑柱包括端部对接的下段工字钢和上段工字钢,所述下段工字钢和上段工字钢的横断面尺寸一致且对正,所述下段工字钢和上段工字钢由两翼板和位于两翼板之间的腹板构成,所述下段工字钢的腹板侧部设有上端开口竖向插槽,所述上段工字钢具有插入所述竖向插槽的竖向插板,所述竖向插板与所述竖向插槽的内壁之间具有缝隙,所述下段工字钢与上段工字钢的腹板之间安装有拉簧,拉簧的拉力令下段工字钢和上段工字钢的对应端部顶紧,所述下段工字钢和上段工字钢之间设有固定板,所述固定板与下段工字钢和上段工字钢之间利用螺栓组件连接;上段工字钢具有横向通孔,横向通孔中插装横向轴杆,横向轴杆的端部设有径向通孔,径向通孔内插装插杆,插杆内端固定所述桁架,插杆远离所述桁架的端部插装径向限位螺纹。

6.优选的,所述下段工字钢和上段工字钢的翼板设有螺栓孔,所述下段工字钢和上段工字钢的翼板外侧通过贯通所述螺栓孔的螺栓组件连接所述固定板。

7.优选的,两翼板和位于两翼板之间的腹板形成c形槽,所述下段工字钢的上端部以及上段工字钢下端部分别设有隔断所述c形槽的隔板,两所述隔板之间形成矩形槽,所述拉簧、竖向插板和竖向插槽位于所述矩形槽中,所述矩形槽中设有缓冲填充料。

8.优选的,所述所述下段工字钢的腹板两侧部靠近两翼板分别设有槽板,所述槽板与临近的翼板之间形成所述竖向插槽。

9.优选的,所述竖向插板焊接在所述上段工字钢的腹板上,所述槽板焊接在所述下段工字钢的腹板上。

10.优选的,所述缓冲填充料为防腐混凝土。

11.与现有技术相比,本实用新型的有益效果是:

12.本实用新型所述厂房,构成侧部支撑柱两段相互连接的工字形钢之间除具有固定板作为硬连接件,以保证结构刚性之外。还设有拉簧。竖向插槽与竖向插板之间的间隙配合方式,令两段工字形钢之间具有活移余量,在硬连接件的连接作用失效的情况下,活移余量的存在使拉簧充分发挥吸能抗震的作用,竖向插槽与竖向插板接触后的结合力,为两段工字形钢提供柔性吸能的刚性基础,避免拉簧受力过大断裂失效而导致的钢结构破坏,保证结构稳定性。桁架与侧部支撑柱之间无扭力传递构造,可在一定程度减小震动传递。

附图说明

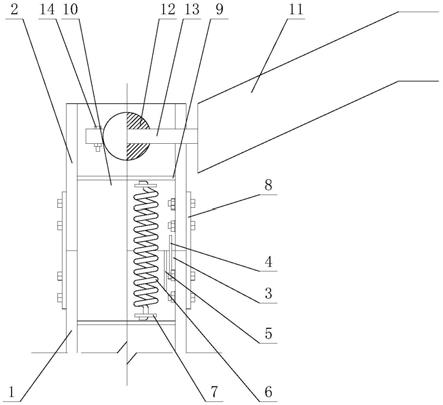

13.图1为本实用新型的结构示意图;

14.图2为本实用新型中上段工字钢与桁架的连接结构示意图;

15.图3为本实用新型中下段工字钢的端面视图。

16.图中:1、下段工字钢;2、上段工字钢;3、竖向插槽;4、竖向插板;5、槽板;6、拉簧;7、挂板;8、固定板;9、隔板;10、缓冲填充料;11、桁架;12、横向轴杆;13、插杆;14、径向限位螺纹。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

18.请参阅图1-3,本实用新型提供以下技术方案:一种抗震防腐的钢结构厂房,包括侧部支撑柱和横跨于两侧部支撑柱之间的、两端分别由侧部支撑柱支撑的桁架11。

19.侧部支撑柱包括端部对接的下段工字钢1和上段工字钢2,下段工字钢1和上段工字钢2为竖直设置,下段工字钢1的上端与上段工字钢2的下端相接。具体的,下段工字钢1和上段工字钢2的横断面尺寸一致且对正。

20.下段工字钢1和上段工字钢2的构造如本领域技术人员所知,由两翼板和位于两翼板之间的腹板构成,腹板与两翼板垂直,横断面为工字形。

21.下段工字钢1的腹板侧部设有上端开口竖向插槽3,上段工字钢2具有插入竖向插槽3的竖向插板4,竖向插板4与竖向插槽3的内壁之间具有缝隙。本实施例中,具体的,下段工字钢1的腹板两侧部靠近两翼板分别设有槽板5,槽板5与临近的翼板之间形成竖向插槽3。槽板5是焊接在腹板侧部且与腹板垂直、与翼板平行的金属板,槽板5的上端与腹板端部平齐。

22.下段工字钢1与上段工字钢2的腹板之间安装有拉簧6,拉簧6的拉力令下段工字钢1和上段工字钢2的对应端部顶紧。具体的,在下段工字钢1与上段工字钢2的腹板侧部靠近对接端的位置焊接横向的挂板7,挂板7上开设孔,拉簧6的两端通过此孔钩挂下段工字钢1与上段工字钢2 的挂板,以此实现拉簧6在下段工字钢1与上段工字钢2之间的连接。本实施例中,下段工字钢1与上段工字钢2的一侧安装两拉簧6。

23.下段工字钢1和上段工字钢2之间设有固定板8,固定板8与下段工字钢1和上段工字钢2之间利用螺栓组件连接。具体的,下段工字钢1和上段工字钢2的翼板设有螺栓孔,螺

纹孔靠近下段工字钢1和上段工字钢 2的对接端。固定板8为矩形平面板。下段工字钢1和上段工字钢2的翼板外侧通过贯通螺栓孔的螺栓组件连接固定板8。固定板8是下段工字钢1 和上段工字钢2之间的刚性连接部件,保证钢结构的常态连接强度和稳定性。

24.两翼板和位于两翼板之间的腹板形成c形槽,下段工字钢1的上端部以及上段工字钢2下端部分别设有隔断c形槽的隔板9,隔板9是与c形槽的横断面形状匹配的金属板,焊接在下段工字钢1和上段工字钢2上。两隔板9之间形成矩形槽,即下段工字钢1和上段工字钢2同侧的两隔板之间形成所述矩形槽。拉簧6、竖向插板4和竖向插槽3位于矩形槽中,矩形槽中设有缓冲填充料10。缓冲填充料10的外侧端面与翼板的外边缘齐平。本实施例中,缓冲填充料10为防腐混凝土。防腐混凝土不仅可以起到在固定板失效的状态下的缓冲,且可避免拉簧6老化生锈。

25.上段工字钢2具有横向通孔,上段工字钢2的腹板与厂房横向方向平行,横向通孔设于上段工字钢2的腹板。横向通孔中插装横向轴杆12,横向轴杆12为圆杆,两端延伸至上段工字钢2外侧,横向轴杆12的端部设有径向通孔,径向通孔内插装插杆13,插杆13内端固定所述桁架11。具体的,横向轴杆12两端部分别插装插杆13,插杆13焊接钢质的桁架11。插杆13远离桁架11的端部插装径向限位螺纹14。桁架11的端部与上段工字钢2之间存有缝隙。

26.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。