1.本发明涉及耐火砖制造技术领域,尤其涉及一种耐火砖自动磨削/分切系统。

背景技术:

2.耐火砖简称火砖,是一种用耐火黏土或其他耐火原料烧制成的耐火材料,主要用于砌冶炼炉,能耐1580到1770℃的高温,耐火砖一般分为两种,即不定型耐火材料和定型耐火材料,不定型耐火材料是由多种骨料或集料与粘合剂组成的混合粉状颗粒,具有较强的流动性,定型耐火材料一般有标准的形状规则,也可根据需要筑切时临时加工。随着社会发展需要,耐火砖因为其优良的使用性能被广泛使用,耐火砖在加工时表面会产生裂纹,需要对其表面进行磨削,否则易影响耐火砖的质量强度,目前的生产多采用传统的磨削流水线方式,即人工与机械结合,工人配合机械进行生产,工人劳动量大,加工产品质量不稳定的问题。

技术实现要素:

3.为此,本发明提供一种耐火砖自动磨削/分切系统,用以克服现有技术中加工产品质量不稳定的问题。

4.为实现上述目的,本发明提供一种耐火砖自动磨削/分切系统,包括:

5.主架,在主架上设有传送带,用以将耐火砖运输指定地点;

6.分切单元,包括分切装置,其设置在所述主架上,用以分切所述传送带输送的耐火砖;

7.磨削单元,包括磨削装置,其设置在所述主架远离所述分切装置的一侧,用以磨削耐火砖;所述磨削单内设有磨削视觉检测器,用以检测磨削单元磨削后的耐火砖的磨削量;在所述磨削单元的输出端设有定位装置,用以对磨削单元输出的磨削完成的耐火砖进行定位;

8.拣选单元,包括元拣选装置,其设置在所述主架上,用以对所述磨削装置输出的磨削后的耐火砖进行拣选;在所述拣选单元内设有拣选视觉检测器,用以检测进入拣选单元的耐火砖的尺寸参数;在所述拣选单元内还设有质量传感器,质量传感器位于所述拣选单元内的传送带的上表面,用以检测进入拣选单元的耐火砖的质量;

9.控制单元,其设置所述主架一侧,用以将根据磨削视觉检测器检测耐火砖的实际磨削状态对所述磨削装置进行调整;当所述传送带将耐火砖坯运输至所述分切装置时,所述控制单元根据耐火砖砖坯的实际尺寸确定耐火砖的预设分切数量并根据耐火砖的预设分切数量判定是否对单个耐火砖的预设尺寸进行调节,若控制单元完成对单个耐火砖的预设尺寸矩阵的调节后存在单个耐火砖尺寸不符合标准,控制单元根据该耐火砖尺寸确定磨削装置在单位时间内的预设磨削量;所述控制单元周期性检测所述磨削装置的实际磨削量以判定是否根据磨削量差值对磨具转速进行调节,若控制单元判定需根据磨削量差值对磨具转速进行调节且调节后的磨具转速合格,控制单元根据调节磨具转速后的实际磨削量判

定是否调节耐火砖的推进速度、在判定需调节推进速度时根据调节后的推进速度确定的磨具的最小转速判定磨具是否出现故障。

10.在耐火砖预分切时,所述控制单元设有单个耐火砖预设尺寸矩阵d0,设定尺寸矩阵d0(da0,db0,dc0),其中,da0为耐火砖长度,db0为耐火砖宽度, dc0为耐火砖高度;当耐火砖坯运输至所述分切装置时,所述控制单元检测耐火砖实际尺寸矩阵d并根据耐火砖实际尺寸矩阵d确定耐火砖数量n并根据耐火砖数量n判定是否耐火砖预设尺寸矩阵d0进行调节,设定d(da,db,dc),其中,da为耐火砖实际长度,db为耐火砖实际宽度,dc为耐火砖实际高度;所述控制单元设有第一耐火砖数量n1、第二耐火砖数量n2、第三耐火砖数量n3、第一耐火砖预设尺寸矩阵调节系数α1、第二耐火砖预设尺寸矩阵调节系数α2和第三耐火砖预设尺寸矩阵调节系数α3;其中,n1<n2<n3,0.2<α1<α2<α 3<0.6;

11.当n≤n1时,所述控制单元不对耐火砖预设尺寸矩阵进行调节;

12.当n1<n≤n2时,所述控制单元使用第一耐火砖预设尺寸矩阵调节系数α1 对耐火砖预设尺寸矩阵d0进行调节;

13.当n2<n≤n3时,所述控制单元使用第二耐火砖预设尺寸矩阵调节系数α2 对耐火砖预设尺寸矩阵d0进行调节

14.当n>n3时,所述控制单元使用第三耐火砖预设尺寸矩阵调节系数α3对耐火砖预设尺寸矩阵d0进行调节;

15.当所述控制单元通过使用第i耐火砖预设尺寸矩阵调节系数αi对耐火砖预设尺寸矩阵d0时,设定i=1,2,3,调节后的耐火砖预设尺寸矩阵记为d0’,设定d0’(da0

×

αi,db0

×

αi,dc0

×

αi);

16.进一步地,在对单个耐火砖的尺寸进行检测时,若存在单个尺寸dx,dx> dx0,设定x=1,a,b,c,所述控制单元计算该尺寸差值

△

dx并根据尺寸差值

△ꢀ

dx判定所述磨削装置在单位时间t内的预设磨削量q0;当磨削时长长达t时,所述控制单元检测所述磨削装置的实际磨削量q并根据实际磨削量q与预设磨削量q0进行对比判定是否调节磨具转速;

17.若q>q0,所述控制单元判定所述磨削装置对耐火砖的磨削速度过快,控制单元降低耐火砖的推进速度;

18.若q=q0,所述控制单元判定所述磨削装置对耐火砖的磨削速度符合标准,控制单元不对耐火砖的推进速度或磨削装置的转速进行调节;

19.若q<q0,所述控制单元判定所述磨削装置对耐火砖的磨削速度过慢并调节所述磨削装置中磨具的转速w。

20.进一步地,当所述控制单元判定需调节所述模具的转速w时,控制单元计算磨削量差值

△

q并根据磨削量差值

△

q对磨具转速w进行调节,设定

△

q=q0-q;所述控制单元设有第一磨削量差值

△

q1、第二磨削量差值

△

q2、第一磨具转速调节系数β1、第二磨具转速β2和第三磨具转速β3;其中,

△

q1<

△

q2,0.5<β1<β2<β3<0.9;

21.当

△

q≤

△

q1时,所述控制单元使用第一磨具转速调节系数β1对磨具转速 w进行调节;

22.当

△

q1<

△

q≤

△

q2时,所述控制单元使用第二磨具转速调节系数β2对磨具转速w进行调节;

23.当

△

q>

△

q2时,所述控制单元使用第三磨具转速调节系数β3对磨具转速 w进行

调节;

24.当所述控制单元通过使用第j磨具转速调节系数βj对磨具转速w进行调节时,设定j=1,2,3,调节后的磨具转速记为w’,设定w’=w

×

βj。

25.进一步地,控制单元检测以调节磨具转速w’后的实际磨削量q’并根据实际磨削量q’与预设磨削量q0进行对比判定是否调节耐火砖的推进速度v;

26.若q’>q0,所述控制单元判定不对耐火砖的推进速度v进行调节;

27.若q’≤q0,所述控制单元需对耐火砖的推进速度v进行调节。

28.进一步地,所述控制单元通过耐火砖硬度c确定耐火砖能够承受的最大耐磨削转速wmax;当所述控制单元需以w’的磨具转速对耐火砖进行磨削时,控制单元将w’与最大磨削转速wmax对比以判定能否使用w’对耐火砖进行磨削;

29.若w’<wmax,所述控制单元判定耐火砖能够承受w’并将磨具的转速调节至w’;

30.若w’≥wmax,所述控制单元判定耐火砖无法承受w’并将磨具转速调节至 wmax。

31.进一步地,所述控制单元设有磨具最大转速wmax0;当控制单元确定最大耐磨削转速wmax时,控制单元将最大磨削转速wmax与磨具最大转速wmax0进行对比判定转速临界值标准;

32.若wmax>wmax0,所述控制单元将磨具最大转速wmax0设为转速临界值标准;

33.若wmax<wmax0,所述控制单元将最大磨削转速wmax设为转速临界值标准。

34.进一步地,当q’<q0,所述控制单元需对耐火砖的推进速度v进行调节时,控制单元通过调节磨具转速后的实际磨削量q’和预设磨削量q0计算磨具转速调节后的磨削量差值

△

q0’并根据磨具转速调节后的磨削量差值

△

q0’对耐火砖的推进速度v进行调节,设定

△

q0’=q0-q’;所述控制单元设有第一磨具转速调节后的磨削量差值

△

q0’1、第二磨具转速调节后的磨削量差值

△

q0’2、第一推进速度调节系数λ1、第二推进速度调节系数λ2和第三推进速度调节系数λ3;其中,

△

q’1<

△

q’2,0.3<λ1<λ2<λ3<0.6;

35.当

△

q0’≤

△

q0’1时,所述控制单元使用第一推进速度调节系数λ1对耐火砖的推进速度v进行调节;

36.当

△

q0’1<

△

q0’≤

△

q0’2时,所述控制单元使用第二推进速度调节系数λ2对耐火砖的推进速度v进行调节;

37.当

△

q0’>

△

q0’2时,所述控制单元使用第三推进速度调节系数λ3对耐火砖的推进速度v进行调节;

38.当控制单元通过使用第k推进速度调节系数λk对耐火砖的推进速度v进行调节时,设定k=1,2,3,调节后的推进速度记为v’,设定v’=v

×

λk。

39.进一步地,所述控制单元根据调节后的推进速度v’确定磨具最小转速wmin,当控制单元以调节后的推进速度v’进行磨削时,控制单元将调节后磨具转速w’与磨具最小转速wmin进行对比判定磨具是否出现故障;

40.若w’≥wmin,所述控制单元判定磨具运行正常;

41.若w’<wmin,所述控制单元判定磨具出现故障并发出磨具损坏警报提示。

42.与现有技术相比,本发明的有益效果在于,当耐火砖坯运输至所述分切装置时,所述控制单元检测耐火砖实际尺寸矩阵d并根据耐火砖实际尺寸矩阵d确定耐火砖数量n并根据耐火砖数量n判定是否耐火砖预设尺寸矩阵d0进行调节;本发明通过所述控制单元通过

耐火砖数量n判定是否耐火砖预设尺寸矩阵d0进行调节,能够有效避免了在分切耐火砖时因数据的不准确导致分切后耐火砖的余量浪费,进一步地提高了加工产品质量;

43.进一步地,当磨削时长长达t时,所述控制单元检测所述磨削装置的实际磨削量q并根据实际磨削量q与预设磨削量q0进行对比判定是否调节磨削装置;本发明通过所述控制单元控制单元检测所述磨削装置的实际磨削量q并根据实际磨削量q与预设磨削量q0进行对比判定是否调节磨削装置;能够有效避免了在磨削过程中因磨削不准确导致耐火砖加工质量不符合标准,进一步地提高了加工产品质量;

44.进一步地,当所述控制单元判定需调节所述磨具的转速时,控制单元通过实际磨削量q与预设磨削量q0计算磨削量差值

△

q并根据磨削量差值

△

q对磨具转速w进行调节;本发明通过控制单元将实际磨削量q与预设磨削量q0计算磨削量差值

△

q并根据磨削量差值

△

q对磨具转速w进行调节;能够有效避免了在磨削过程中因磨具转速不符合标准导致耐火砖加工质量不符合标准,进一步地提高了加工产品质量;

45.进一步地,当所述控制单元需以w’的磨具转速对耐火砖进行磨削时,控制单元将w’与最大磨削转速wmax对比以判定能否使用w’对耐火砖进行磨削;本发明通过所述控制单元将w’与最大磨削转速wmax对比以判定能否使用w’对耐火砖进行磨削;能够有效避免了调节后的磨具转速w’超出预设范围导致耐火砖在磨削过程出现断裂或裂缝扩大,进一步地提高了加工产品质量;

46.进一步地,控制单元确定最大磨削转速wmax时,控制单元将最大磨削转速wmax与磨具最大转速wmax0进行对比判定转速临界值标准;本发明通过所述控制单元将最大磨削转速wmax与磨具最大转速wmax0进行对比判定转速临界值标准,能够有效避免了在磨削过程中因磨具转速超出预设范围使磨具出现损坏或耐火砖在磨削过程出现断裂或裂缝扩大,进一步地提高了加工产品质量;

47.进一步地,当控制单元将磨具最大转速wmax0或最大磨削转速wmax设为转速临界值标准时,控制单元检测以调节磨具转速w’后的实际磨削量q’并根据实际磨削量q’与预设磨削量q0进行对比判定是否调节耐火砖的推进速度v;本发明通过所述控制单元检测以调节磨具转速w’后的实际磨削量q’并根据实际磨削量q’与预设磨削量q0进行对比判定是否调节耐火砖的推进速度v;能够有效避免了在磨削过程中耐火砖的推进速度与磨削量不平衡导致加工质量低,进一步地提高了加工产品质量;

48.进一步地,当q’≤q0,所述控制单元需对耐火砖的推进速度v进行调节时,控制单元通过调节磨具转速w’后的实际磨削量q’和预设磨削量q0计算磨削量差值

△

q0’并根据磨削量差值

△

q0’对耐火砖的推进速度v进行调节;本发明通过所述控制单元通过调节磨具转速w’后的实际磨削量q’和预设磨削量q0计算磨削量差值

△

q0’并根据磨削量差值

△

q0’对耐火砖的推进速度v进行调节;能够有效避免了在磨削过程中耐火砖的推进速度与磨具转速不平衡导致加工质量低,进一步地提高了加工产品质量;

49.进一步地,当控制单元以调节后的推进速度v’进行磨削时,控制单元将调节后磨具转速w’与磨具最小转速wmin进行对比判定磨具是否出现故障;本发明通过所述控制单元将调节后磨具转速w’与磨具最小转速wmin进行对比判定磨具是否出现故障;能够有效避免了调节后的磨具转速w’无法进行磨削导致耐火砖在磨削过程中未达到标准,进一步地提高了加工产品质量。

50.进一步地,在所述控制单元控制所述磨削单元进行磨削时,控制单元检测耐火砖的硬度c并根据耐火砖的硬度c确定所述磨削装置预设转速w;本发明通过耐火砖的硬度c确定所述磨削装置预设转速w,能够有效避免了在磨削装置进行磨削时因初始磨削装置转速过大导致耐火砖破碎,进一步地提高了加工产品质量。

附图说明

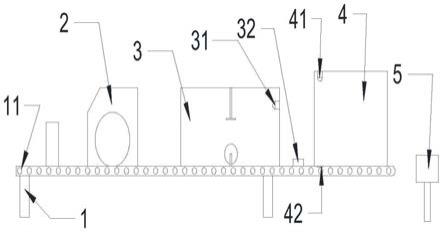

51.图1为本发明所述耐火砖自动磨削/分切系统的结构示意图。

具体实施方式

52.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

53.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

54.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

55.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

56.请参阅图1所示,其为本发明所述耐火砖自动磨削/分切系统的结构示意图,包括:

57.主架1,在主架1上设有传送带11,用以将耐火砖运输指定地点;

58.分切单元,包括分切装置2,其设置在所述主架1上,用以分切所述传送带 11输送的耐火砖;

59.磨削单元,包括磨削装置3,其设置在所述主架1远离所述分切装置2的一侧,用以磨削耐火砖;所述磨削单内设有磨削视觉检测器31,用以检测磨削单元磨削后的耐火砖的磨削量;在所述磨削单元的输出端设有定位装置4,用以对磨削单元输出的磨削完成的耐火砖进行定位;

60.拣选单元,包括元拣选装置5,其设置在所述主架1上,用以对所述磨削装置3输出的磨削后的耐火砖进行拣选;在所述拣选单元内设有拣选视觉检测器 51,用以检测进入拣选单元的耐火砖的尺寸参数;在所述拣选单元内还设有质量传感器52,质量传感器52位于所述拣选单元内的传送带11的上表面,用以检测进入拣选单元的耐火砖的质量;

61.控制单元5,其设置所述主架1一侧,用以将根据磨削视觉检测器31检测耐火砖的实际磨削状态对所述磨削装置3进行调整;当所述传送带11将耐火砖坯运输至所述分切装置2时,所述控制单元根据耐火砖砖坯的实际尺寸确定耐火砖的预设分切数量并根据耐火砖的预设分切数量判定是否对单个耐火砖的预设尺寸进行调节,若控制单元5完成对单个耐火砖的预设尺寸矩阵的调节后存在单个耐火砖尺寸不符合标准,控制单元5根据该耐火

砖尺寸确定磨削装置3在单位时间内的预设磨削量;所述控制单元5周期性检测所述磨削装置3的实际磨削量以判定是否根据磨削量差值对磨具转速进行调节,若控制单元5判定需根据磨削量差值对磨具转速进行调节且调节后的磨具转速合格,控制单元5根据调节磨具转速后的实际磨削量判定是否调节耐火砖的推进速度、在判定需调节推进速度时根据调节后的推进速度确定的磨具的最小转速判定磨具是否出现故障。

62.具体而言,在耐火砖预分切时,所述控制单元5设有单个耐火砖预设尺寸矩阵d0,设定尺寸矩阵d0(da0,db0,dc0),其中,da0为耐火砖长度,db0为耐火砖宽度,dc0为耐火砖高度;当传送带11将耐火砖坯运输至所述分切装置2 时,所述控制单元5检测耐火砖砖坯实际尺寸矩阵d并根据耐火砖砖坯实际尺寸矩阵d确定耐火砖数量n并根据耐火砖数量n判定是否耐火砖预设尺寸矩阵d0 进行调节,设定d(da,db,dc),其中,da为耐火砖实际长度,db为耐火砖实际宽度,dc为耐火砖实际高度;所述控制单元5设有第一耐火砖数量n1、第二耐火砖数量n2、第三耐火砖数量n3、第一耐火砖预设尺寸矩阵调节系数α1、第二耐火砖预设尺寸矩阵调节系数α2和第三耐火砖预设尺寸矩阵调节系数α3;其中,n1<n2<n3,0.2<α1<α2<α3<0.6;

63.当n≤n1时,所述控制单元5不对耐火砖预设尺寸矩阵进行调节;

64.当n1<n≤n2时,所述控制单元5使用第一耐火砖预设尺寸矩阵调节系数α 1对耐火砖预设尺寸矩阵d0进行调节;

65.当n2<n≤n3时,所述控制单元5使用第二耐火砖预设尺寸矩阵调节系数α 2对耐火砖预设尺寸矩阵d0进行调节

66.当n>n3时,所述控制单元5使用第三耐火砖预设尺寸矩阵调节系数α3对耐火砖预设尺寸矩阵d0进行调节;

67.当所述控制单元5通过使用第i耐火砖预设尺寸矩阵调节系数αi对耐火砖预设尺寸矩阵d0时,设定i=1,2,3,调节后的耐火砖预设尺寸矩阵记为d0’,设定d0’(da0

×

αi,db0

×

αi,dc0

×

αi);

68.在分切时,所述控制单元5检测耐火砖的硬度c并根据硬度c确定所述磨削装置3预设转速w。

69.本发明通过所述控制单元通过耐火砖数量n判定是否耐火砖预设尺寸矩阵 d0进行调节,能够有效避免了在分切耐火砖时因数据的不准确导致分切后耐火砖的余量浪费,进一步地提高了加工产品质量;

70.具体而言,在对单个耐火砖的尺寸进行检测时,若存在单个尺寸dx,dx> dx0,设定x=1,a,b,c,所述控制单元5计算该尺寸差值

△

dx并根据尺寸差值

△

dx判定所述磨削装置3在单位时间t内的预设磨削量q0;当磨削时长长达t 时,所述控制单元5控制所述磨削视觉检测器31检测所述磨削装置3的实际磨削量q并根据实际磨削量q与预设磨削量q0进行对比判定是否调节磨具转速;

71.若q>q0,所述控制单元5判定所述磨削装置3对耐火砖的磨削速度过快,控制单元5降低耐火砖的推进速度;

72.若q=q0,所述控制单元5判定所述磨削装置3对耐火砖的磨削速度符合标准,控制单元5不对耐火砖的推进速度或磨削装置3的转速进行调节;

73.若q<q0,所述控制单元5判定所述磨削装置3对耐火砖的磨削速度过慢并调节所

述磨削装置3中磨具的转速w。

74.本发明通过所述控制单元控制单元检测所述磨削装置的实际磨削量q并根据实际磨削量q与预设磨削量q0进行对比判定是否调节磨削装置;能够有效避免了在磨削过程中因磨削不准确导致耐火砖加工质量不符合标准,进一步地提高了加工产品质量;

75.具体而言,当所述控制单元5判定需调节所述模具的转速w时,控制单元5 计算磨削量差值

△

q并根据磨削量差值

△

q对磨具转速w进行调节,设定

△

q=q0-q;所述控制单元5设有第一磨削量差值

△

q1、第二磨削量差值

△

q2、第一磨具转速调节系数β1、第二磨具转速β2和第三磨具转速β3;其中,

△

q1<

△

q2,0.5 <β1<β2<β3<0.9;

76.当

△

q≤

△

q1时,所述控制单元5使用第一磨具转速调节系数β1对磨具转速w进行调节;

77.当

△

q1<

△

q≤

△

q2时,所述控制单元5使用第二磨具转速调节系数β2对磨具转速w进行调节;

78.当

△

q>

△

q2时,所述控制单元5使用第三磨具转速调节系数β3对磨具转速w进行调节;

79.当所述控制单元5通过使用第j磨具转速调节系数βj对磨具转速w进行调节时,设定j=1,2,3,调节后的磨具转速记为w’,设定w’=w

×

βj。

80.本发明通过控制单元将实际磨削量q与预设磨削量q0计算磨削量差值

△

q 并根据磨削量差值

△

q对磨具转速w进行调节;能够有效避免了在磨削过程中因磨具转速不符合标准导致耐火砖加工质量不符合标准,进一步地提高了加工产品质量;

81.具体而言,控制单元5检测以调节磨具转速w’后的实际磨削量q’并根据实际磨削量q’与预设磨削量q0进行对比判定是否调节耐火砖的推进速度v;

82.若q’>q0,所述控制单元5判定不对耐火砖的推进速度v进行调节;

83.若q’≤q0,所述控制单元5需对耐火砖的推进速度v进行调节。

84.具体而言,所述控制单元5通过耐火砖硬度c确定耐火砖能够承受的最大耐磨削转速wmax;当所述控制单元5需以w’的磨具转速对耐火砖进行磨削时,控制单元5将w’与最大磨削转速wmax对比以判定能否使用w’对耐火砖进行磨削;

85.若w’<wmax,所述控制单元5判定耐火砖能够承受w’并将磨具的转速调节至w’;

86.若w’≥wmax,所述控制单元5判定耐火砖无法承受w’并将磨具转速调节至wmax(看下是否需要调节另一参数)。

87.具体而言,所述控制单元5设有磨具最大转速wmax0;当控制单元5确定最大耐磨削转速wmax时,控制单元5将最大磨削转速wmax与磨具最大转速wmax0 进行对比判定转速临界值标准;

88.若wmax>wmax0,所述控制单元5将磨具最大转速wmax0设为转速临界值标准;

89.若wmax<wmax0,所述控制单元5将最大磨削转速wmax设为转速临界值标准。

90.本发明通过所述控制单元检测以调节磨具转速w’后的实际磨削量q’并根据实际磨削量q’与预设磨削量q0进行对比判定是否调节耐火砖的推进速度v;能够有效避免了在磨削过程中耐火砖的推进速度与磨削量不平衡导致加工质量低,进一步地提高了加工产品质量;

91.具体而言,当q’<q0,所述控制单元5需对耐火砖的推进速度v进行调节时,控制单

元5通过调节磨具转速后的实际磨削量q’和预设磨削量q0计算磨具转速调节后的磨削量差值

△

q0’并根据磨具转速调节后的磨削量差值

△

q0’对耐火砖的推进速度v进行调节,设定

△

q0’=q0-q’;所述控制单元5设有第一磨具转速调节后的磨削量差值

△

q0’1、第二磨具转速调节后的磨削量差值

△

q0

’ꢀ

2、第一推进速度调节系数λ1、第二推进速度调节系数λ2和第三推进速度调节系数λ3;其中,

△

q’1<

△

q’2,0.3<λ1<λ2<λ3<0.6;

92.当

△

q0’≤

△

q0’1时,所述控制单元5使用第一推进速度调节系数λ1对耐火砖的推进速度v进行调节;

93.当

△

q0’1<

△

q0’≤

△

q0’2时,所述控制单元5使用第二推进速度调节系数λ2对耐火砖的推进速度v进行调节;

94.当

△

q0’>

△

q0’2时,所述控制单元5使用第三推进速度调节系数λ3对耐火砖的推进速度v进行调节;

95.当控制单元5通过使用第k推进速度调节系数λk对耐火砖的推进速度v进行调节时,设定k=1,2,3,调节后的推进速度记为v’,设定v’=v

×

λk;

96.本发明通过所述控制单元通过调节磨具转速w’后的实际磨削量q’和预设磨削量q0计算磨削量差值

△

q0’并根据磨削量差值

△

q0’对耐火砖的推进速度 v进行调节;能够有效避免了在磨削过程中耐火砖的推进速度与磨具转速不平衡导致加工质量低,进一步地提高了加工产品质量。

97.具体而言,所述控制单元5根据调节后的推进速度v’确定磨具最小转速wmin,当控制单元5以调节后的推进速度v’进行磨削时,控制单元5将调节后磨具转速w’与磨具最小转速wmin进行对比判定磨具是否出现故障;

98.若w’≥wmin,所述控制单元5判定磨具运行正常;

99.若w’<wmin,所述控制单元5判定磨具出现故障并发出磨具损坏警报提示;

100.本发明通过所述控制单元将调节后磨具转速w’与磨具最小转速wmin进行对比判定磨具是否出现故障;能够有效避免了调节后的磨具转速w’无法进行磨削导致耐火砖在磨削过程中未达到标准,进一步地提高了加工产品质量。

101.具体而言,在所述控制单元5控制所述磨削单元3进行磨削时,控制单元5 检测耐火砖的硬度c并根据耐火砖的硬度c确定所述磨削装置预设转速w;

102.本发明通过耐火砖的硬度c确定所述磨削装置预设转速w,能够有效避免了在磨削装置进行磨削时因初始磨削装置转速过大导致耐火砖破碎,进一步地提高了加工产品质量。

103.所述控制单元5设有预设偏移量d0;在所述拣选装置4预拣选时,所述控制单元5控制所述拣选视觉检测器41检测多个耐火砖在所述传送上的偏移量d 并根据偏移量d与预设偏移量d0对比判定传送带11是否出现故障;

104.若d≤d0,所述控制单元5判定所述传送带11运行正常;

105.若d>d0,所述控制单元5判定所述传送带11出现故障停机并发出传送带 11倾斜警报提示。

106.具体而言,其特征在于,所述控制单元5设有单个耐火砖预设尺寸矩阵d0,设定d0(da0,db0,dc0),当d>d0,所述控制单元5判定所述传送带11出现故障时,控制单元5控制所述拣选视觉检测器41检测单个耐火砖实际尺寸矩阵 d并根据d与d0对比判定耐火砖是否符

合标准;

107.若da≠da0、db≠db0或dc≠dc0,所述控制单元5判定耐火砖不符合标准并标记;

108.若da=da0、db=db0且dc=dc0,所述控制单元5判定耐火砖符合标准并进行质量检测。

109.具体而言,所述控制单元5设有耐火砖预设质量c0,当d≤d0时,控制单元5控制所述质量传感器42检测单个耐火砖实际质量c并将c与c0对比判定耐火砖质量是否符合标准;

110.若c≤c0,所述控制单元5判定耐火砖质量符合标准;

111.若c>c0,所述控制单元5判定耐火砖质量不符合标准并标记。

112.具体而言,当c≤c0,所述控制单元5判定耐火砖质量符合标准时,控制单元5控制拣选视觉检测器41检测单个耐火砖实际尺寸矩阵d并根据d与d0对比判定耐火砖是否符合标准;

113.若d<d0,所述控制单元5判定耐火砖不符合标准并标记;

114.若d=d0,所述控制单元5判定耐火砖符合标准并控制所述视觉检测进行二次检测;

115.若d>d0,所述控制单元5判定耐火砖不符合标准并计算尺寸差值。

116.具体而言,所述控制单元5设有凹陷面积预设占比值k0;当d=d0,所述控制单元5判定耐火砖符合标准时,控制单元5控制所述拣选视觉检测器41检测耐火砖表面凹陷数量q并根据q确定耐火砖凹陷面积占比值k,控制单元5将耐火砖凹陷面积占比值k与凹陷面积预设占比值k0对比判定耐火砖是否符合标准;

117.若k≤k0,所述控制单元5判定耐火砖符合标准并检测耐火砖边缘磨损;

118.若k>k0,所述控制单元5判定耐火砖不符合标准并标记。

119.具体而言,所述控制单元5设有边缘磨损预设面积占比值b0;当k≤k0,所述控制单元5判定耐火砖符合标准时,控制单元5控制所述拣选视觉检测器41 检测耐火砖是否存在边缘磨损,若存在边缘磨损,控制单元5根据边缘磨损确定边缘磨损面积占比值b并将b与b0进行对比判定耐火砖是否符合使用标准;

120.若b<b0,所述控制单元5判定耐火砖符合使用标准;

121.若b≥b0,所述控制单元5判定耐火砖不符合使用标准并标记。

122.具体而言,所述控制单元5设有耐火砖预设尺寸差值

△

d0,当d>d0,所述控制单元5判定耐火砖不符合标准时,控制单元5通过耐火砖实际尺寸矩阵d 与耐火砖预设尺寸矩阵d0计算耐火砖尺寸差值

△

d并根据

△

d与

△

d0对比判定是否符合二次磨削标准,设定

△

d=d-d0;

123.若

△

d≤

△

d0,所述控制单元5判定耐火砖符合二次磨削标准并控制所述拣选视觉检测器41检测耐火砖裂痕;

124.若

△

d>

△

d0,所述控制单元5判定耐火砖不符合二次磨削标准并标记。

125.具体而言,所述控制单元5设有耐火砖表面裂痕长度最大值lmax,当

△

d≤

△

d0,所述控制单元5判定耐火砖符合二次磨削标准时,控制单元5并控制所述拣选视觉检测器41检测耐火砖表面裂痕长度l并根据l与lmax对比判定是否进行二次磨削;

126.若l<lmax,所述控制单元5判定耐火砖进行二次磨削并在耐火砖表面打上磨削标记;

127.若l≥lmax,所述控制单元5判定耐火砖不符合标准并标记。

128.具体工作过程为,耐火砖通过传送带11运输至所述分切装置2进行分切,分切后的耐火砖被运输至所述磨削装置3进行磨削,磨削过程中所述控制单元5 控制磨削视觉检测器31实时检测耐火砖时磨削状态并根据磨削状态将所述磨削装置3调节至对应值使耐火砖磨削到对应值,当控制单元5耐火砖磨削符合标准将耐火砖运输至拣选装置4进行拣选时,所述定位装置32对磨削单元输出的磨削完成的耐火砖进行定位,当耐火砖预拣选时,控制单元5控制拣选视觉检测器 41检测耐火砖偏移量并根据偏移量判定传送带11是否出现问题,若传送带11 运行正常,控制单元5控制拣选视觉检测器41检测耐火砖的实际参数比并根据实际参数判定耐火砖是否符合标准,若耐火砖符合标准,控制单元5控制质量传感器42控制单元5检测耐火砖实际质量并根据检测结果判定耐火砖是否合格,若耐火砖合格,控制单元控制拣选视觉检测器41检测耐火砖表面凹陷度或裂缝长度并根据检测结果判定耐火砖是否合格,若耐火砖合格,控制单元5判定拣选完成,传送带11将耐火砖运输至包装地点进行打包。

129.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

130.以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。