1.本发明属于合金制备技术领域,具体涉及一种超长寿命轧钢加热炉耐热垫块及其制备方法。

背景技术:

2.钢坯在轧制前必须使用加热炉将钢坯加热至轧钢工艺温度,而且要求钢坯的内外温度尽量趋于一致。连续式轧钢加热炉内均设制有水梁,在钢坯加热过程中水梁上布置有耐热垫块,被加热的钢坯布置在耐热垫块上,耐热垫块是轧钢加热炉的关键部件,垫块在加热炉内(炉温1200℃至1350℃)长期承受高温高压载荷,而且加热炉内是腐蚀气氛,这就要求垫块具有较高的抗压强度和抗氧化腐蚀性能。

3.目前国内轧钢加热炉主要使用co40和co50合金做加热炉加热段和均热段耐热垫块,其使用寿命好的只有三年,差的不到一年,现在急需一种寿命较长的耐热垫块,解决轧钢企业面临困境。目前现有cr基合金的耐热垫块,但是其由于制备工艺和组分含量不尽完善,从而造成高温抗压强度不尽如人意,从而寿命没有达到最优。

技术实现要素:

4.本发明提供了一种具有高使用寿命的cr基合金的超长寿命轧钢加热炉耐热垫块及其制备方法。

5.具体通过如下技术手段实现:

6.一种超长寿命轧钢加热炉耐热垫块,所述超长寿命轧钢加热炉耐热垫块的化学成分为:fe:10~19wt%,mo:0.5~3.0wt%,si:1~1.92wt%,余量为cr和不可避免的杂质,并且不可避免的杂质成份小于0.05wt%。

7.作为优选,所述超长寿命轧钢加热炉耐热垫块的密度为7.75~7.81g/cm3,熔点为:1695~1708℃,抗氧化性能为:在1200℃的温度下为1.02~1.13g/m2h(克/平方米

·

小时),在1300℃的温度下为2.01~2.28g/m

2 h,在1350℃的温度下为3.46~3.58g/m2h;高温抗压强度性能为:在1200℃的温度下为90.0~95.2mpa,在1250℃的温度下为69.0~71.2mpa,在1350℃的温度下为45.9~47.1mpa;1000℃时的线膨胀系数为(11~13)

×

10-6

。

8.作为性能的进一步优选,所述超长寿命轧钢加热炉耐热垫块的密度为7.8克/cm3,熔点为:1700℃,抗氧化性能为:在1200℃的温度下为1.1g/m2h,在1300℃的温度下为2.2g/m

2 h,在1350℃的温度下为3.5g/m2h;高温抗压强度性能为:在1200℃的温度下为92mpa,在1250℃的温度下为70.5mpa,在1350℃的温度下为46.8mpa;1000℃时的线膨胀系数为12

×

10-6

。

9.一种超长寿命轧钢加热炉耐热垫块的制备方法,包括如下步骤:

10.步骤1,配料,将纯铁块、钼条、硅片、以及铬块按照最终组分fe:10~19wt%,mo:0.5~3.0wt%,si:1~1.92wt%,余量为cr和不可避免的杂质,并且不可避免的杂质成份小于0.05wt%进行配料。

11.步骤2,熔炼,使用工频感应炉加热,在升温的过程中首先加入步骤1配好的45~55%的cr和全部的fe,随炉升温20~30min后,再加入剩余cr的总量的30~35%的cr,然后继续升温,待炉内物料熔化之后,再加入剩余cr的总量的45~55%的cr和全部的mo,待炉内物料熔化之后,加入剩下的cr,继续升温熔化炉内物料,待感应炉炉温升温到1795~1805℃后,加入全部的si,然后在1~2min内即进行浇铸。

12.步骤3,浇铸,使用熔蜡精密铸造模壳进行浇铸,浇铸温度为1795~1805℃,浇铸之后即得到超长寿命轧钢加热炉耐热垫块。

13.作为优选,步骤2中,炉温升温速率为1450~1800℃/h。

14.作为优选,步骤2中,使用感应炉进行升温,在升温的过程中首先加入步骤1配好的50%的cr和全部的fe,随炉升温20~30min后,再加入剩余cr的总量的1/3的cr,然后继续升温,待炉内物料熔化之后,再加入剩余cr的总量的50%的cr和全部的mo,待炉内物料熔化之后,加入剩下的cr,继续升温熔化炉内物料,待感应炉炉温升温到1800℃后,加入全部的si,然后在1min后即进行浇铸。

15.作为优选,步骤3中,浇铸温度为1800℃。

16.步骤3中的浇铸为精密铸造,使用熔蜡精密铸造模壳进行浇铸。

17.一种超长寿命轧钢加热炉耐热垫块,所述超长寿命轧钢加热炉耐热垫块采用前述的制备方法制备得到。

18.本发明的技术效果在于:

19.本发明通过对具体组分含量的铬基合金进行具体熔炼和铸造,并且进一步的通过对熔炼的步骤和参数以及铸造进行具体限定,从而使得最终制备得到的耐热垫块,在高温下的抗氧化性和高温抗压强度得到大幅度提升,本发明产品的高温下的抗氧化性在1200℃的温度时为1.02g/m2h以上,优选在1.1g/m2h以上,在1300℃的温度时为2.01g/m

2 h以上,优选2.2g/m

2 h以上,在1350℃的温度时为3.46g/m2h以上,优选3.5g/m2h以上;本发明产品高温抗压强度在1200℃的温度时为90.0mpa以上,优选92mpa以上,在1250℃的温度时为69.0mpa以上,优选70.5mpa以上,在1350℃的温度时为45.9mpa以上,优选46.8mpa以上。

20.虽然分批加入物料的熔炼方式为现有已知方法,但是由于不同合金所需要的不同性能而导致在分批加入物料的加入方式有所不同,本发明在熔炼过程中,根据不同物料的熔点和最终产品性能需要,通过多次、分批的加入不同的特定物料,实现边升温边熔化边加料的方式对物料进行熔化,尤其是采用特定具体的方法步骤与特定组分含量的组合物相结合,从而使得最终的产品缩孔等缺陷达到了基本消除,使得最终产品的抗氧化性和高温抗压强度得到了大幅提升,从而最终使得该耐热垫块在高温、高压的使用环境中得以大大的提高寿命。

21.通过对加入si的时机以及浇铸的时机进行具体选择和限定,使得si既不会有损失,同时也会与熔体中的其它元素有更好的结合,从而使得最终合金性能得到保证。通过具体原料和制备方法的有机密切协调,从而达到了采用不同组分含量的合金通过特定具体工艺步骤和参数达到了、甚至部分超过了现有铬基合金的性能。

附图说明

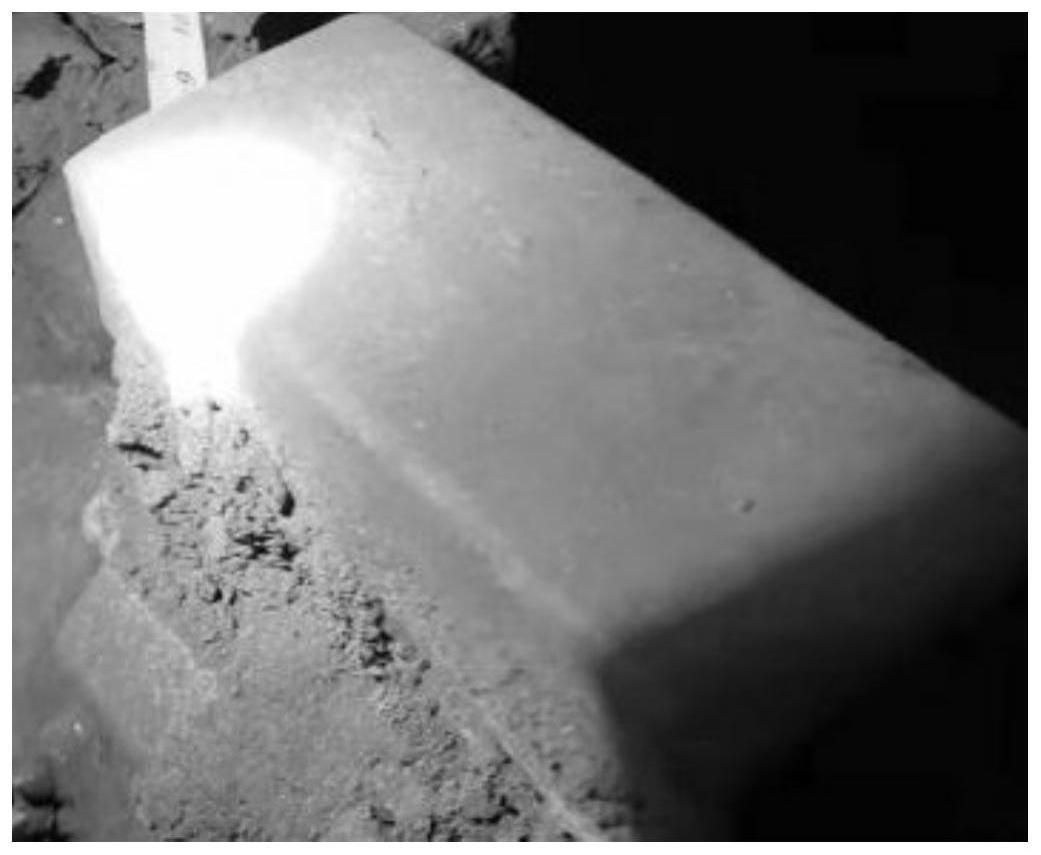

22.图1为本发明实施例1强化应用试验后的耐热垫块。

23.图2为本发明对比例1强化应用试验后的耐热垫块。

具体实施方式

24.结合附图进行进一步说明:

25.实施例1:

26.一种超长寿命轧钢加热炉耐热垫块,所述超长寿命轧钢加热炉耐热垫块的化学成分为:fe:15wt%,mo:2.5wt%,si:1.1wt%,余量为cr和不可避免的杂质,并且不可避免的杂质成份小于0.05wt%。通过检测,所述超长寿命轧钢加热炉耐热垫块的密度为7.8克/cm3,熔点为:1700℃,抗氧化性能为:在1200℃的温度下为1.1g/m2h,在1300℃的温度下为2.2g/m

2 h,在1350℃的温度下为3.5g/m2h;高温抗压强度性能为:在1200℃的温度下为92mpa,在1250℃的温度下为70.5mpa,在1350℃的温度下为46.8mpa;1000℃时的线膨胀系数为12

×

10-6

。

27.如图1所示,在涟钢热轧厂对该耐热垫块进行应用试验一年后,无可见磨损,估算该热块的使用寿命超过15年。

28.实施例2:

29.超长寿命轧钢加热炉耐热垫块,化学成分为:fe:18wt%,mo:2.2wt%,si:1.66wt%,余量为cr和不可避免的杂质。该超长寿命轧钢加热炉耐热垫块的密度为7.79克/cm3,熔点为:1698℃,抗氧化性能为:在1200℃的温度下为1.09g/m2h,在1300℃的温度下为2.12g/m

2 h,在1350℃的温度下为3.52g/m2h;高温抗压强度性能为:在1200℃的温度下为93.2mpa,在1250℃的温度下为70.8mpa,在1350℃的温度下为46.2mpa;1000℃时的线膨胀系数为11.6

×

10-6

。

30.在兴澄钢铁公司某热轧厂对该耐热垫块进行应用试验,试用一年后垫块磨损0.5mm,据此,该垫块使用寿命可超过10年。

31.实施例3:

32.超长寿命轧钢加热炉耐热垫块的化学成分为:fe:12wt%,mo:1.3wt%,si:1.32wt%,余量为cr和不可避免的杂质,并且不可避免的杂质成份小于0.05wt%。该超长寿命轧钢加热炉耐热垫块的密度为7.76克/cm3,熔点为:1702℃,抗氧化性能为:在1200℃的温度下为1.03g/m2h,在1300℃的温度下为2.21g/m

2 h,在1350℃的温度下为3.48g/m2h;高温抗压强度性能为:在1200℃的温度下为91.2mpa,在1250℃的温度下为69.8mpa,在1350℃的温度下为46.8mpa;1000℃时的线膨胀系数为12.1

×

10-6

。

33.在兴澄钢铁公司某热轧厂对该耐热垫块进行应用试验,试用一年后,垫块磨损0.35mm,估算该垫块的使用寿命可达12年。在变形量不超过0.3%(2mm)的前提下,使用年限可以突破15.5年。

34.实施例4:

35.实施例1的超长寿命轧钢加热炉耐热垫块的制备方法,包括如下步骤:

36.步骤1,配料,将纯铁块、钼条、硅片以及铬块按照最终组分fe:15wt%,mo:0.6wt%,si:1.1wt%,余量为cr和不可避免的杂质,并且不可避免的杂质成份小于0.05wt%进行配料。

37.步骤2,熔炼,使用工频感应炉加热(炉温升温速率为1800℃/h),在升温的过程中

首先加入步骤1配好的50%的cr和全部的fe,随炉升温25min后,再加入剩余cr的总量的1/3的cr,然后继续升温,待炉内物料熔化之后,再加入剩余cr的总量的50%的cr和全部的mo,待炉内物料熔化之后,加入剩下的cr,继续升温熔化炉内物料,待感应炉炉温升温到1800℃后,加入全部的si,然后在1min后即进行浇铸。

38.步骤3,浇铸,使用熔蜡精密铸造模壳进行浇铸,浇铸温度为1800℃,浇铸之后即得到实施例1的超长寿命轧钢加热炉耐热垫块。

39.实施例5:

40.实施例2的超长寿命轧钢加热炉耐热垫块的制备方法,包括如下步骤:

41.步骤1,配料,将纯铁块、钼条、硅片、以及铬块按照最终组分fe:18wt%,mo:2.2wt%,si:1.66wt%,余量为cr和不可避免的杂质进行配料。

42.步骤2,熔炼,使用工频感应炉加热(炉温升温速率为1850℃/h),在升温的过程中首先加入步骤1配好的50%的cr和全部的fe,随炉升温28min后,再加入剩余cr的总量的30%的cr,然后继续升温,待炉内物料熔化之后,再加入剩余cr的总量的一半的cr和全部的mo,待炉内物料熔化之后,加入剩下的cr,继续升温熔化炉内物料,待感应炉炉温升温到1800℃后,加入全部的si,然后在1分半后即进行浇铸。

43.步骤3,浇铸,使用模具进行浇铸,浇铸温度为1800℃,浇铸之后即得到实施例2的超长寿命轧钢加热炉耐热垫块。

44.对比实例1

45.本对比试验的耐热垫块为现在钢厂常用的co50垫块,与实施例1相同条件下应用试验1年之后,co50垫块的磨损量超过30mm,该co50垫块使用寿命年限不超过1年半。