1.本实用新型属于发动机缸体制造领域,涉及一种缸体振动落砂装置。

背景技术:

2.现有技术中的发动机缸体大多由水套砂芯作为模具进行内浇成型。当发动机缸体制成后,将水套砂芯打开取出缸体。但此时缸体上会遗留砂芯上的砂粒,需要进行清洁。现有的清洁方法大多采用吹气方式,但采用此种方式对于遗留在角落的砂粒清洁效果不好,且由于吹气机需要采用大功率机器,耗电量大,不利于降低成本。

技术实现要素:

3.实用新型目的:针对以上缺点,本实用新型提供一种发动机缸体振动落砂装置,实现对发动机缸体残留砂粒高效去除的目的,同时也有去除砂粒作业的成本较低的目的。

4.技术方案:为解决上述问题,本实用新型可采用以下技术方案:

5.一种发动机缸体振动落砂装置,包括上机架、安装在上机架下方的振动气锤、安装在振动气锤作动端的缸体振动板、位于缸体振动板下方的缸体定位工装;所述缸体定位工装包括底座及自底座向上延伸的定位柱;所述底座包括硬材质的下层、硬材质的上层、固定于上层于下层之间的软材质的中间层。

6.进一步的,所述振动气锤具有两个,上机架下方设有气锤固定板,两个振动气锤的顶端安装于气锤固定板上,两个振动气锤的底端为作动端共同连接缸体振动板。

7.进一步的,所述中间层为橡胶材质。

8.进一步的,所述上层、下层与定位柱为金属材质。

9.进一步的,还包括下机架,所述定位柱通过螺栓与上层固定,所述下层通过螺栓与下机架固定。

10.有益效果:相对于现有技术,本实用新型通过振动方式对发动机缸体上的残留砂粒进行去除,振动的方式对任意位置的砂粒均能起到效果,去除效果较好。同时,气锤对发动机缸体的振动为周期上下敲击作业,相较于现有技术中的吹气机需要持续不停作业的成本较低。同时,采用特制的缸体定位工装,通过软材质的中间层作为振动缓冲以避免发动机缸体的受力损坏,使整体的装置能够实现预期的振动落砂功能。

附图说明

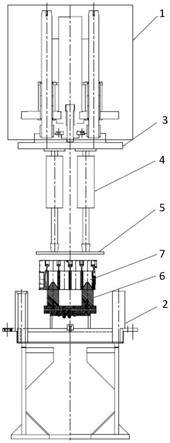

11.图1是发动机缸体振动落砂装置的整体结构图。

12.图2是发动机缸体振动落砂装置中缸体定位工装的剖视图。

具体实施方式

13.结合图1所示,本实用新型提供的一种发动机缸体振动落砂装置,包括上机架1、下机架2、安装在上机架1下方气锤固定板3、安装于气锤固定板3下方并向下延伸的振动气锤

4、安装在振动气锤4作动端的缸体振动板5、位于缸体振动板5下方的缸体定位工装6。在图1中,缸体定位工装6上已经安装有需要进行落砂作业的发动机缸体7。在本实施方式种,所述振动气锤4具有两个,上机架1下方设有气锤固定板3。两个振动气锤4的顶端安装于气锤固定板3上,两个振动气锤4的底端为作动端共同连接缸体振动板5。振动气锤4通气下降,将缸体振动板5压紧在发动机缸体7上,然后再对振动气锤4振动位通气,进行持续锤击,以达到落砂效果。根据实际情况,锤击时间可以通过plc程序进行修改,如设定20秒。

14.请结合图2所示,所述缸体定位工装6包括底座及自底座向上延伸的定位柱61。所述底座包括硬材质的下层62、硬材质的上层63、固定于上层63于下层62之间的软材质的中间层64。所述中间层64为橡胶材质。上层63、下层62与定位柱61为金属材质。所述定位柱61通过螺栓65与上层63固定,所述下层62通过螺栓66与下机架2固定。中间层64为缓冲减振作用。

15.本实用新型具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

技术特征:

1.一种发动机缸体振动落砂装置,其特征在于,包括上机架、安装在上机架下方的振动气锤、安装在振动气锤作动端的缸体振动板、位于缸体振动板下方的缸体定位工装;所述缸体定位工装包括底座及自底座向上延伸的定位柱;所述底座包括硬材质的下层、硬材质的上层、固定于上层于下层之间的软材质的中间层。2.根据权利要求1所述的发动机缸体振动落砂装置,其特征在于,所述振动气锤具有两个,上机架下方设有气锤固定板,两个振动气锤的顶端安装于气锤固定板上,两个振动气锤的底端为作动端共同连接缸体振动板。3.根据权利要求1或2所述的发动机缸体振动落砂装置,其特征在于,所述中间层为橡胶材质。4.根据权利要求3所述的发动机缸体振动落砂装置,其特征在于,所述上层、下层与定位柱为金属材质。5.根据权利要求1所述的发动机缸体振动落砂装置,其特征在于,还包括下机架,所述定位柱通过螺栓与上层固定,所述下层通过螺栓与下机架固定。

技术总结

本实用新型公开了一种发动机缸体振动落砂装置,包括上机架、安装在上机架下方的振动气锤、安装在振动气锤作动端的缸体振动板、位于缸体振动板下方的缸体定位工装;缸体振动板按压在发动机缸体上,振动气锤通过振动方式对发动机缸体上的残留砂粒进行去除,振动的方式对任意位置的砂粒均能起到效果,去除效果较好。同时,气锤对发动机缸体的振动为周期上下敲击作业,相较于现有技术中的吹气机需要持续不停作业的成本较低。不停作业的成本较低。不停作业的成本较低。

技术研发人员:王萌 张跃建

受保护的技术使用者:华东泰克西汽车铸造有限公司

技术研发日:2021.07.19

技术公布日:2022/1/21