1.本发明涉及一种大尺寸触控膜的加工工艺,属于触控膜加工技术领域。

背景技术:

2.纳米触控膜是一种封装纳米导线为主的感应薄膜,集精准感应定位、柔性、高透明等多种功能于一体,用于10英寸以上触控屏的精准触控定位,还应用于精准互动投影及安防定位。目前,市场上还不存在能够独立完整规模性生产纳米触控膜的设备,其生产还处于小试规模阶段,其设备器械多为实验性精密设备,价格昂贵,生产成本高,其次,由于设备的局限性,操作工序更复杂,流水线生产不易,浪费人力物力,成品率不易控制。

技术实现要素:

3.本发明的目的是提供一种大尺寸触控膜的加工工艺,该大尺寸触控膜的加工工艺可保证打印喷头与触控膜基材表面之间的距离保持恒定的标准值,克服了加工面板本身的凹凸对加工过程的影响,保证加工的精度和品质,避免出现断线等情况。

4.为达到上述目的,本发明采用的技术方案是:一种大尺寸触控膜的加工工艺,所述加工工艺基于一加工装置,此加工装置包括机架、工作面板、x轴驱动机构、y轴驱动机构和z轴机构,所述工作面板水平安装于机架上,所述x轴驱动机构安装于机架上,所述y轴驱动机构可活动地安装于x轴驱动机构上,所述z轴机构通过一安装板与y轴驱动机构活动连接,此z轴机构具有测试状态和加工状态,当所述z轴机构处于测试状态时,此z轴机构上活动安装有测试头,当所述z轴机构处于加工状态时,此z轴机构上活动安装有打印喷头;所述打印喷头为具有中央通孔的圆柱形,此圆柱形喷头下端为锥形,一针管嵌入打印喷头的中央通孔内并与打印喷头紧密连接,所述针管的下端伸出打印喷头下表面,此针管中央开有供金属线穿过的通孔;所述z轴机构进一步包括基板、活动板、直线电机、和用于安装测试头或打印喷头的安装座,所述安装座通过一直角安装板与活动板固定连接,所述活动板可活动的安装于基板上,所述直线电机通过一载板与基板连接,此载板与基板垂直设置并与基板固定连接,所述直线电机安装于载板上表面,所述直线电机的动子部与活动板固定连接,所述安装座与活动板安装固定,所述基板和活动板上对应安装有一组光栅尺,此光栅尺的读数头安装于基板侧表面,所述光栅尺的刻度尺安装于活动板上,所述读数头与刻度尺面对面设置;所述x轴驱动机构进一步包括第一传送轮、第一支撑轮、第二传送轮、第二支撑轮和x轴电机,所述x轴电机的输出轴上连接有一x轴驱动轮,此x轴驱动轮通过皮带与一x轴从动轮传动连接,所述x轴从动轮一端与第一传送轮连接,此x轴从动轮的另一端通过一同步轴与第二传送轮连接,所述第一传送轮与第一支撑轮通过第一传送带传动连接,所述第二传送轮、第二支撑轮通过第二传送带传动连接;所述第一传送带和第二传送带各自的上层传送带上分别固定安装有一x轴活动块,所述y轴驱动机构横跨于第一传送带和第二传送带上方,且y轴驱动机构的两端分别与

第一传送带、第二传送带上的x轴活动块固定连接,所述x轴活动块上表面均匀设置有与第一传送带、第二传送带的齿条对应的齿槽,所述第一传送带、第二传送带的齿条分别嵌入x轴活动块的齿槽内,并通过若干压片与x轴活动块锁紧固定;所述第一传送轮和第二传送轮分别通过一前轮座安装固定,所述第一支撑轮和第二支撑轮分别通过一后轮座安装固定,所述后轮座相对的两面分别开有条形孔,一转轴穿过第一支撑轮或第二支撑轮中心,且转轴的两端分别嵌入后轮座的条形孔内,所述转轴的两端分别具有一安装孔,一螺钉分别自垂直于转轴的方向嵌入后轮座并与转轴的安装孔螺接;所述z轴机构沿y轴方向的两侧分别设置有一第一挡片,所述y轴驱动机构的两端各设置有一个供感应第一挡片的第一传感器,所述y轴驱动机构上设置有一第二挡片,所述x轴驱动机构沿x方向的两端各设置有一个供感应第二挡片的第二传感器;所述大尺寸触控膜的加工工艺包括以下步骤:步骤一、复位加工装置,将加工装置置于测试模式;步骤二、将测试头安装于z轴机构上,调节测试头使得测试头下表面与工作面板上表面接触;步骤三、通过x轴驱动机构、y轴驱动机构带动z轴机构按照设定的轨迹运动,运动过程中,测试头在z轴机构的作用下始终保持与工作面板上表面接触并记录下不同x、y位置处的z轴数据;步骤四、通过步骤三中记录的x,y,z数据,计算出工作面板的水平面高度数据;步骤五、切换加工装置到加工状态并将打印喷头安装于z轴机构上;步骤六、通过x轴驱动机构、y轴驱动机构带动z轴机构按照加工所需要的轨迹运动,运动过程中,z轴机构根据步骤四中获得的工作面板的水平面高度数据,驱动打印喷头上下运动,将打印喷头内的金属丝与设置于工作面板上的基材连接。

5.上述技术方案中进一步改进的方案如下:1. 上述方案中,所述y轴驱动机构进一步包括底板、y轴电机、y轴驱动轮、y轴从动轮和连接y轴驱动轮、y轴从动轮的y轴传送带,所述底板下表面两端分别与x轴驱动机构固定连接,所述y轴驱动轮、y轴从动轮分别通过一安装座安装于底板上表面两端,所述y轴电机的输出轴通过一联轴器与y轴驱动轮连接,所述y轴传送带上固定安装有一y轴活动块,此y轴活动块上固定有所述z轴机构。

6.2. 上述方案中,所述y轴活动块下表面连接有至少一个y轴滑块,此y轴滑块嵌入一y轴滑轨内。

7.3. 上述方案中,所述基板通过一竖直安装板与所述安装板固定连接,此竖直安装板侧面与安装板上表面之间连接有一筋板。

8.由于上述技术方案的运用,本发明与现有技术相比具有下列优点:1、本发明大尺寸触控膜的加工工艺,其可以同时实现水平校正和加工两种功能,先在测量模式下对工作面板进行测试并记录面板表面数据,再切换至加工状态,根据测试状态下获得的面板表面数据,驱动z轴机构的电机上下运动,保证打印喷头与触控膜基材表面之间的距离保持恒定的标准值,从而克服了加工面板本身的凹凸对加工过程的影响,保证加工的精度和品质,避免出现断线等情况;其次,其加工装置的打印喷头为具有中央通孔

的圆柱形,此圆柱形喷头下端为锥形,一针管嵌入打印喷头的中央通孔内并与打印喷头紧密连接,所述针管的下端伸出打印喷头下表面,此针管中央开有供金属线穿过的通孔,针管的设置,使得加工用的金属线先穿过针管再逐步打印至待加工的触控膜基材上,为纳米级的金属线提供限位,使得金属线保持竖直状态与触控膜的基材接触,保证对触控膜加工的精度和品质。

9.2、本发明大尺寸触控膜的加工工艺,其加工装置的x轴驱动机构进一步包括第一传送轮、第一支撑轮、第二传送轮、第二支撑轮和x轴电机,所述x轴电机的输出轴上连接有一x轴驱动轮,此x轴驱动轮通过皮带与一x轴从动轮传动连接,所述x轴从动轮一端与第一传送轮连接,此x轴从动轮的另一端通过一同步轴与第二传送轮连接,所述第一传送轮与第一支撑轮通过第一传送带传动连接,所述第二传送轮、第二支撑轮通过第二传送带传动连接,同步轴的设置,首先可以使得一个电机同时驱动两个传送带运动,其次可以保证两个传送带运动的同步性,从而保证y轴驱动机构运动过程中始终保持与x轴方向的正交,保证打印喷头运动轨迹的精度;其次,其加工装置的第一传送带和第二传送带各自的上层传送带上分别固定安装有一x轴活动块,所述y轴驱动机构横跨于第一传送带和第二传送带上方,且y轴驱动机构的两端分别与第一传送带、第二传送带上的x轴活动块固定连接,所述x轴活动块上表面均匀设置有与第一传送带、第二传送带的齿条对应的齿槽,所述第一传送带、第二传送带的齿条分别嵌入x轴活动块的齿槽内,并通过若干压片与x轴活动块锁紧固定,压片的设置,将活动块与传送带紧密锁紧,使得活动块可以带动y轴驱动机构稳定运动,齿槽的设置,保证了活动块与传送带之间连接的紧密型和稳定性,防止活动块相对与传送带发生偏移和错位,避免发生传送带打滑的情况,保证整体系统的稳定性和加工的精度。

10.3、本发明大尺寸触控膜的加工工艺,其加工装置的第一传送轮和第二传送轮分别通过一前轮座安装固定,所述第一支撑轮和第二支撑轮分别通过一后轮座安装固定,所述后轮座相对的两面分别开有条形孔,一转轴穿过第一支撑轮或第二支撑轮中心,且转轴的两端分别嵌入后轮座的条形孔内,所述转轴的两端分别具有一安装孔,一螺钉分别自垂直于转轴的方向嵌入后轮座并与转轴的安装孔螺接,条形孔的设置,提供了可调节的空间,可以实时对支撑轮的方向进行调节,保证支撑轮与传送轮始终保持平行,从而避免支撑轮与传送轮之间的传送带偏移而与侧面接触磨损,既损伤皮带,又会产生杂质粉末,影响产品质量;其次,其加工装置的z轴机构沿y轴方向的两侧分别设置有一第一挡片,所述y轴驱动机构的两端中的每一端均固定设置有至少两个供感应第一挡片的第一传感器,所述y轴驱动机构上设置有一第二挡片,所述x轴驱动机构沿x方向的两端中的每一端均固定设置有至少两个供感应第二挡片的第二传感器,传感器的设置,在x轴与y轴方向上分别为y轴驱动机构和z轴机构提供初始位置,即为z轴机构提供了xy方向上的初始原点,方便对设备的复位和校正,同时对x轴和y轴方向上设备的运动起到限位作用,至少2个传感器的设置,则提供了双重保障,防止因一个传感器故障导致设备的活动部件冲出机架,保证设备的安全性。

附图说明

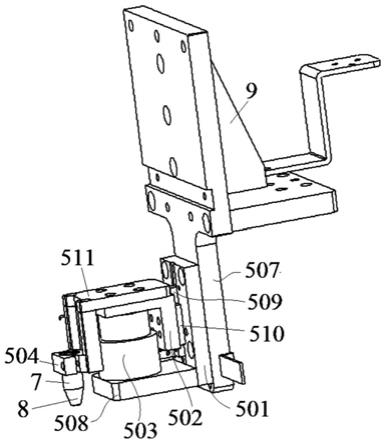

11.附图1为本发明中用于触控膜的多功能加工装置结构示意图;附图2为本发明中多功能加工装置测试状态下z轴机构结构示意图;附图3为本发明中多功能加工装置测试状态下z轴机构局部结构示意图;

附图4为本发明中多功能加工装置加工状态下z轴机构结构示意图;附图5为本发明中用于触控膜的多功能加工装置局部结构示意图;附图6为本发明中多功能加工装置中x轴驱动机构结构示意图;附图7为本发明中用于触控膜的多功能加工装置局部结构分解示意图;附图8为本发明中多功能加工装置中x轴驱动机构局部结构示意图;附图9为本发明中多功能加工装置中y轴驱动机构结构示意图;附图10为本发明中多功能加工装置中打印喷头结构分解示意图。

12.以上附图中:1、机架;2、工作面板;3、x轴驱动机构;301、第一传送轮;302、第二传送轮;303、x轴电机;304、x轴驱动轮;305、x轴从动轮;307、同步轴;308、第一支撑轮;309、第二支撑轮;310、第一传送带;311、第二传送带;312、x轴活动块;313、齿槽;314、压片;319、前轮座;320、后轮座;321、条形孔;322、转轴;323、安装孔;324、螺钉;4、y轴驱动机构;401、底板;402、y轴电机;403、y轴驱动轮;404、y轴从动轮;405、y轴传送带;406、y轴活动块;407、y轴滑块;408、y轴滑轨;5、z轴机构;501、基板;502、活动板;503、直线电机;504、安装座;505、读数头;506、刻度尺;507、竖直安装板;508、载板;509、滑轨;510、滑块;511、直角安装板;6、安装板;7、测试头;8、打印喷头;801、中央通孔;802、针管;9、筋板;10、料筒座;11、金属线;12、料筒;13、第一挡片;14、第一传感器;15、第二挡片;16、第二传感器。

具体实施方式

13.实施例1:一种大尺寸触控膜的加工工艺,所述加工工艺基于一加工装置,此加工装置包括机架1、工作面板2、x轴驱动机构3、y轴驱动机构4和z轴机构5,所述工作面板2水平安装于机架1上,所述x轴驱动机构3安装于机架1上,所述y轴驱动机构4可活动地安装于x轴驱动机构3上,所述z轴机构5通过一安装板6与y轴驱动机构4活动连接,此z轴机构5具有测试状态和加工状态,当所述z轴机构5处于测试状态时,此z轴机构5上活动安装有测试头7,当所述z轴机构5处于加工状态时,此z轴机构5上活动安装有打印喷头8;所述打印喷头8为具有中央通孔801的圆柱形,此圆柱形喷头下端为锥形,一针管802嵌入打印喷头8的中央通孔801内并与打印喷头8紧密连接,所述针管802的下端伸出打印喷头8下表面,此针管802中央开有供金属线11穿过的通孔;所述z轴机构5进一步包括基板501、活动板502、直线电机503、和用于安装测试头7或打印喷头8的安装座504,所述安装座504通过一直角安装板511与活动板502固定连接,所述活动板502可活动的安装于基板501上,所述直线电机503通过一载板508与基板501连接,此载板508与基板501垂直设置并与基板501固定连接,所述直线电机503安装于载板508上表面,所述直线电机503的动子部与活动板502固定连接,所述安装座504与活动板502安装固定,所述基板501和活动板502上对应安装有一组光栅尺,此光栅尺的读数头505安装于基板501侧表面,所述光栅尺的刻度尺506安装于活动板502上,所述读数头505与刻度尺506面对面设置;所述x轴驱动机构3进一步包括第一传送轮301、第一支撑轮308、第二传送轮302、第二支撑轮309和x轴电机303,所述x轴电机303的输出轴上连接有一x轴驱动轮304,此x轴驱动轮304通过皮带与一x轴从动轮305传动连接,所述x轴从动轮305一端与第一传送轮301连接,此x轴从动轮305的另一端通过一同步轴307与第二传送轮302连接,所述第一传送轮

301与第一支撑轮308通过第一传送带310传动连接,所述第二传送轮302、第二支撑轮309通过第二传送带311传动连接;所述第一传送带310和第二传送带311各自的上层传送带上分别固定安装有一x轴活动块312,所述y轴驱动机构4横跨于第一传送带310和第二传送带311上方,且y轴驱动机构4的两端分别与第一传送带310、第二传送带311上的x轴活动块312固定连接,所述x轴活动块312上表面均匀设置有与第一传送带310、第二传送带311的齿条对应的齿槽313,所述第一传送带310、第二传送带311的齿条分别嵌入x轴活动块312的齿槽313内,并通过若干压片314与x轴活动块312锁紧固定;所述第一传送轮301和第二传送轮302分别通过一前轮座319安装固定,所述第一支撑轮308和第二支撑轮309分别通过一后轮座320安装固定,所述后轮座320相对的两面分别开有条形孔321,一转轴322穿过第一支撑轮308或第二支撑轮309中心,且转轴322的两端分别嵌入后轮座320的条形孔321内,所述转轴322的两端分别具有一安装孔323,一螺钉324分别自垂直于转轴322的方向嵌入后轮座320并与转轴322的安装孔323螺接;所述z轴机构5沿y轴方向的两侧分别设置有一第一挡片13,所述y轴驱动机构4的两端各设置有一个供感应第一挡片13的第一传感器14,所述y轴驱动机构4上设置有一第二挡片15,所述x轴驱动机构3沿x方向的两端各设置有一个供感应第二挡片15的第二传感器16;所述大尺寸触控膜的加工工艺包括以下步骤:步骤一、复位加工装置,将加工装置置于测试模式;步骤二、将测试头7安装于z轴机构5上,调节测试头7使得测试头7下表面与工作面板2上表面接触;步骤三、通过x轴驱动机构3、y轴驱动机构4带动z轴机构5按照设定的轨迹运动,运动过程中,测试头7在z轴机构5的作用下始终保持与工作面板2上表面接触并记录下不同x、y位置处的z轴数据;步骤四、通过步骤三中记录的x,y,z数据,计算出工作面板2的水平面高度数据;步骤五、切换加工装置到加工状态并将打印喷头8安装于z轴机构5上;步骤六、通过x轴驱动机构3、y轴驱动机构4带动z轴机构5按照加工所需要的轨迹运动,运动过程中,z轴机构5根据步骤四中获得的工作面板2的水平面高度数据,驱动打印喷头8上下运动,将打印喷头8内的金属丝与设置于工作面板2上的基材连接。

14.上述y轴驱动机构4进一步包括底板401、y轴电机402、y轴驱动轮403、y轴从动轮404和连接y轴驱动轮403、y轴从动轮404的y轴传送带405,上述底板401下表面两端分别与x轴驱动机构3固定连接,上述y轴驱动轮403、y轴从动轮404分别通过一安装座安装于底板401上表面两端,上述y轴电机402的输出轴通过一联轴器与y轴驱动轮403连接,上述y轴传送带405上固定安装有一y轴活动块406,此y轴活动块406上固定有上述z轴机构5;上述y轴活动块406下表面连接有至少一个y轴滑块407,此y轴滑块407嵌入一y轴滑轨408内。

15.实施例2:一种大尺寸触控膜的加工工艺,所述加工工艺基于一加工装置,此加工装置包括机架1、工作面板2、x轴驱动机构3、y轴驱动机构4和z轴机构5,所述工作面板2水平安装于机架1上,所述x轴驱动机构3安装于机架1上,所述y轴驱动机构4可活动地安装于x轴

驱动机构3上,所述z轴机构5通过一安装板6与y轴驱动机构4活动连接,此z轴机构5具有测试状态和加工状态,当所述z轴机构5处于测试状态时,此z轴机构5上活动安装有测试头7,当所述z轴机构5处于加工状态时,此z轴机构5上活动安装有打印喷头8;所述打印喷头8为具有中央通孔801的圆柱形,此圆柱形喷头下端为锥形,一针管802嵌入打印喷头8的中央通孔801内并与打印喷头8紧密连接,所述针管802的下端伸出打印喷头8下表面,此针管802中央开有供金属线11穿过的通孔;所述z轴机构5进一步包括基板501、活动板502、直线电机503、和用于安装测试头7或打印喷头8的安装座504,所述安装座504通过一直角安装板511与活动板502固定连接,所述活动板502可活动的安装于基板501上,所述直线电机503通过一载板508与基板501连接,此载板508与基板501垂直设置并与基板501固定连接,所述直线电机503安装于载板508上表面,所述直线电机503的动子部与活动板502固定连接,所述安装座504与活动板502安装固定,所述基板501和活动板502上对应安装有一组光栅尺,此光栅尺的读数头505安装于基板501侧表面,所述光栅尺的刻度尺506安装于活动板502上,所述读数头505与刻度尺506面对面设置;所述x轴驱动机构3进一步包括第一传送轮301、第一支撑轮308、第二传送轮302、第二支撑轮309和x轴电机303,所述x轴电机303的输出轴上连接有一x轴驱动轮304,此x轴驱动轮304通过皮带与一x轴从动轮305传动连接,所述x轴从动轮305一端与第一传送轮301连接,此x轴从动轮305的另一端通过一同步轴307与第二传送轮302连接,所述第一传送轮301与第一支撑轮308通过第一传送带310传动连接,所述第二传送轮302、第二支撑轮309通过第二传送带311传动连接;所述第一传送带310和第二传送带311各自的上层传送带上分别固定安装有一x轴活动块312,所述y轴驱动机构4横跨于第一传送带310和第二传送带311上方,且y轴驱动机构4的两端分别与第一传送带310、第二传送带311上的x轴活动块312固定连接,所述x轴活动块312上表面均匀设置有与第一传送带310、第二传送带311的齿条对应的齿槽313,所述第一传送带310、第二传送带311的齿条分别嵌入x轴活动块312的齿槽313内,并通过若干压片314与x轴活动块312锁紧固定;所述第一传送轮301和第二传送轮302分别通过一前轮座319安装固定,所述第一支撑轮308和第二支撑轮309分别通过一后轮座320安装固定,所述后轮座320相对的两面分别开有条形孔321,一转轴322穿过第一支撑轮308或第二支撑轮309中心,且转轴322的两端分别嵌入后轮座320的条形孔321内,所述转轴322的两端分别具有一安装孔323,一螺钉324分别自垂直于转轴322的方向嵌入后轮座320并与转轴322的安装孔323螺接;所述z轴机构5沿y轴方向的两侧分别设置有一第一挡片13,所述y轴驱动机构4的两端各设置有一个供感应第一挡片13的第一传感器14,所述y轴驱动机构4上设置有一第二挡片15,所述x轴驱动机构3沿x方向的两端各设置有一个供感应第二挡片15的第二传感器16;所述大尺寸触控膜的加工工艺包括以下步骤:步骤一、复位加工装置,将加工装置置于测试模式;步骤二、将测试头7安装于z轴机构5上,调节测试头7使得测试头7下表面与工作面板2上表面接触;

步骤三、通过x轴驱动机构3、y轴驱动机构4带动z轴机构5按照设定的轨迹运动,运动过程中,测试头7在z轴机构5的作用下始终保持与工作面板2上表面接触并记录下不同x、y位置处的z轴数据;步骤四、通过步骤三中记录的x,y,z数据,计算出工作面板2的水平面高度数据;步骤五、切换加工装置到加工状态并将打印喷头8安装于z轴机构5上;步骤六、通过x轴驱动机构3、y轴驱动机构4带动z轴机构5按照加工所需要的轨迹运动,运动过程中,z轴机构5根据步骤四中获得的工作面板2的水平面高度数据,驱动打印喷头8上下运动,将打印喷头8内的金属丝与设置于工作面板2上的基材连接。

16.上述基板501通过一竖直安装板507与上述安装板6固定连接,此竖直安装板507侧面与安装板6上表面之间连接有一筋板9;上述竖直安装板507上且位于基板501上方设置有一料筒座10,此料筒座10上安装有一用于储存金属线11的料筒12;上述基板501上设置有一滑轨509,此滑轨509上嵌有一滑块510,上述活动板502与滑块510固定连接。

17.采用上述用于触控膜的多功能加工装置,其可以同时实现水平校正和加工两种功能,先在测量模式下对工作面板进行测试并记录面板表面数据,再切换至加工状态,根据测试状态下获得的面板表面数据,驱动z轴机构的电机上下运动,保证打印喷头与触控膜基材表面之间的距离保持恒定的标准值,从而克服了加工面板本身的凹凸对加工过程的影响,保证加工的精度和品质,避免出现断线等情况;其次,其针管的设置,使得加工用的金属线先穿过针管再逐步打印至待加工的触控膜基材上,为纳米级的金属线提供限位,使得金属线保持竖直状态与触控膜的基材接触,保证对触控膜加工的精度和品质;再次,其同步轴的设置,首先可以使得一个电机同时驱动两个传送带运动,其次可以保证两个传送带运动的同步性,从而保证y轴驱动机构运动过程中始终保持与x轴方向的正交,保证打印喷头运动轨迹的精度;再次,其压片的设置,将活动块与传送带紧密锁紧,使得活动块可以带动y轴驱动机构稳定运动,齿槽的设置,保证了活动块与传送带之间连接的紧密型和稳定性,防止活动块相对与传送带发生偏移和错位,避免发生传送带打滑的情况,保证整体系统的稳定性和加工的精度;再次,其条形孔的设置,提供了可调节的空间,可以实时对支撑轮的方向进行调节,保证支撑轮与传送轮始终保持平行,从而避免支撑轮与传送轮之间的传送带偏移而与侧面接触磨损,既损伤皮带,又会产生杂质粉末,影响产品质量;再次,其传感器的设置,在x轴与y轴方向上分别为y轴驱动机构和z轴机构提供初始位置,即为z轴机构提供了xy方向上的初始原点,方便对设备的复位和校正,同时对x轴和y轴方向上设备的运动起到限位作用,至少2个传感器的设置,则提供了双重保障,防止因一个传感器故障导致设备的活动部件冲出机架,保证设备的安全性。

18.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。