耐低温冲击碳锰钢s355j2g3锻圆的制备方法

技术领域

1.本发明涉及铁的冶金领域,尤其涉及耐低温冲击碳锰钢s355j2g3锻圆的制备方法。

背景技术:

2.s355j2g3是低合金高强度碳锰钢钢,材质相当于gb标准的q345d。

3.现有的碳锰钢制造工艺复杂,降低了制造效率。

技术实现要素:

4.本发明的目的在于提供耐低温冲击碳锰钢s355j2g3锻圆的制备方法,旨在提高工作效率和碳锰钢的质量。

5.为实现上述目的,本发明提供了耐低温冲击碳锰钢s355j2g3锻圆的制备方法,包括将钢锭在真空加热炉内加热到指定温度;将钢锭取出并在氮气保护下对钢锭进行锻压得到锻圆;将锻圆冷却到第一温度后取出;将锻圆进行淬火;将锻圆进行退火;将锻圆进行回火。

6.其中,所述将钢锭在真空加热炉内加热到指定温度的具体步骤是:

7.将钢锭装入温度为600℃~660℃加热炉中,保温时间为7~11小时;

8.以80~100℃/h的升温速度升温到850℃~880℃,保温11~13小时,

9.升温至锻造温度1140℃-1200℃,保温后出炉。

10.其中,所述将钢锭取出并在氮气保护下对钢锭进行锻压得到锻圆的具体步骤是:

11.将钢锭放入充有氮气的保护装置中

12.采用锻压头将钢锭锻压为方柱;

13.再次将方柱锻压为圆柱。

14.其中,所述将锻圆冷却到第一温度后取出的具体步骤是:

15.将锻造后获得的锻圆在风机主动冷却30~40min后埋砂;

16.在锻圆周围的砂中插入散热棒;

17.散热棒上设置有螺纹杆搅动砂进行散热;

18.对锻件顶部的砂进行风冷散热;

19.锻圆温度值降至第一温度时出砂。

20.其中,所述锻圆温度值降至第一温度时出砂的具体步骤是:

21.在砂插入多个传感器对锻压圆柱表面温度进行检测;

22.对多个传感器的取值进行平均,从而得到平均温度值;

23.平均温度值降至第一温度时出砂。

24.其中,所述将锻圆进行淬火的具体方式是:当经过一区的工件未达到要求温度时,到达二区后自动启动二区内加热装置;当经过二区的工件未达到要求温度时,到达三区后自动启动三区内加热装置,使得锻圆达到调质温度;

25.达到调质温度的工件送入淬火液中进行淬火处理。

26.其中,所述将锻圆进行淬火的淬火液温度控制:15-55℃,淬火液浓度控制:6-8%。

27.本发明的耐低温冲击碳锰钢s355j2g3锻圆的制备方法,包括将钢锭在真空加热炉内加热到指定温度;将钢锭取出并在氮气保护下对钢锭进行锻压得到锻圆;将锻圆冷却到第一温度后取出;将锻圆进行淬火;将锻圆进行退火;将锻圆进行回火。从而使得锻圆可以在保护状态下进行加热和锻压,在这些过程中不会和外部空气接触以产生反应,从而无需利用清扫机连续清除红热锻坯表面的氧化铁,提高工作效率和碳锰钢s355j2g3锻圆的锻压质量,可以实现大批量生产应用。

附图说明

28.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

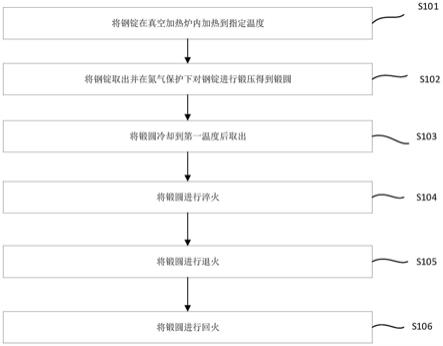

29.图1是本发明的耐低温冲击碳锰钢s355j2g3锻圆的制备方法的流程图;

30.图2是本发明的将钢锭在真空加热炉内加热到指定温度的流程图;

31.图3是本发明的将钢锭取出并在氮气保护下对钢锭进行锻压得到锻圆的流程图;

32.图4是本发明的将锻圆冷却到第一温度后取出的流程图;

33.图5是本发明的锻圆温度值降至第一温度时出砂的流程图。

具体实施方式

34.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

35.请参阅图1~图5,本发明提供耐低温冲击碳锰钢s355j2g3锻圆的制备方法,包括:

36.s101将钢锭在真空加热炉内加热到指定温度;

37.具体步骤是:

38.s201将钢锭装入温度为600℃~660℃加热炉中,保温时间为7~11小时;

39.s202以80~100℃/h的升温速度升温到850℃~880℃,保温11~13小时,s203升温至锻造温度1140℃-1200℃,保温后出炉。

40.在热装炉的条件下,采用提高装炉温度,加大温差,加快热量传递速度,缩短钢锭到装炉温度的时间。到装炉温度后保持一定的时间,使内外保持温度一致,组织均匀化,为下一步的分级预热和奥氏体化做好准备。提高预热温度到奥氏体化的温度,使钢锭在预热阶段就完成预热过程和奥氏体转变的全部过程,缩短预热加热时间,同时也缩小加热到锻造温度的温差,保证了直接加热到锻造温度。由于奥氏体良好的塑韧性可适当提高加热速度,以较大的加热速度直接加热到锻造温度,缩短加热到锻造温度的时间和保温时间。

41.s102将钢锭取出并在氮气保护下对钢锭进行锻压得到锻圆;

42.具体步骤是:

43.s301将钢锭放入充有氮气的保护装置中;

44.锻压过程在一个密闭的中进行,空间中循环流动有氮气,使得氮气可以对钢锭进行保护,避免钢锭和空气中的氧气接触而发生反应。

45.s302采用锻压头将钢锭锻压为方柱;

46.可以采用先将钢锭锻压为方柱以得到一个转动轴。

47.s303再次将方柱锻压为圆柱。

48.然后推动方柱转动对棱进行多次锻压,最终可以将钢锭锻压为圆柱。锻造温度在780~1050℃。

49.s103将锻圆冷却到第一温度后取出;

50.具体步骤是:

51.s401将锻造后获得的锻圆在风机主动冷却30~40min后埋砂;

52.锻压圆柱冷却的方式有多种,本发明采用风机主动冷却以及埋沙冷进行快速冷却,其中风机加快了锻压圆柱周围空气的流动速度,以提高散热效率,砂可以提高导热效率,并且可以使得导热更加均匀,因此在后端冷却时采用埋砂的方式。

53.s402在锻圆周围的砂中插入散热棒;

54.其中散热棒由高导热材料制成,可以进一步提高导热效率,使得锻压圆柱可以更快地冷却。

55.s403散热棒上设置有螺纹杆搅动砂进行散热;

56.螺纹杆可以通过电机驱动,从而可以带动砂上下翻动以加速散热。

57.s404对锻件顶部的砂进行风冷散热;

58.经过与锻圆接触的砂都带有高温,然后通过螺纹杆翻动到顶部可以通过风冷以快速散热。

59.s405锻圆温度值降至第一温度时出砂。

60.具体步骤是:

61.s501在砂插入多个传感器对锻压圆柱表面温度进行检测;

62.在表面难以对锻压圆柱附近的温度进行测量,因此可以沿锻压圆柱尺寸方向设置多个耐高温的温度传感器对温度进行测量。

63.s502对多个传感器的取值进行平均,从而得到平均温度值;

64.由于多个温度传感器本身带来的误差,为了减小计算量,可以直接采用对多个传感器取值进行平均的方式得到采集值的平均值,作为锻压圆柱目前的温度值。

65.s503平均温度值降至第一温度时出砂。

66.当平均温度值降至第一温度(120~140摄氏度)后就可以将锻压圆柱从砂中取出。

67.s104将锻圆进行淬火;

68.当经过一区的工件未达到要求温度时,到达二区后自动启动二区内加热装置;当经过二区的工件未达到要求温度时,到达三区后自动启动三区内加热装置,使得锻圆达到调质温度;

69.达到调质温度的工件送入淬火液中进行淬火处理。

70.所述将锻圆进行淬火的淬火液温度控制:15-55℃,淬火液浓度控制:6-8%。

71.此处经过多段加热,可以使得加热更加均匀。

72.s105将锻圆进行退火;

73.第一重退火:阶梯式升温至720

±

15℃,保温4小时,然后降温,降温速率小于或等于50℃/h,阶梯温度点为25、530℃,阶梯保温时间为3小时。之后进行第二重退火:阶梯式升温至950

±

10℃,保温5小时然后降温,降温速率小于或等于50℃/h,阶梯温度点为310、520、780℃,阶梯保温时间为3小时。

74.s106将锻圆进行回火。

75.用分两阶段等温回火方式,即在回火过程中,首先在600-630℃等温回火3-5小时,然后再升温至820-900℃等温回火2-5小时,然后匀速冷却至常温。

76.本发明的耐低温冲击碳锰钢s355j2g3锻圆的制备方法,包括将钢锭在真空加热炉内加热到指定温度;将钢锭取出并在氮气保护下对钢锭进行锻压得到锻圆;将锻圆冷却到第一温度后取出;将锻圆进行淬火;将锻圆进行退火;将锻圆进行回火。从而使得锻圆可以在保护状态下进行加热和锻压,在这些过程中不会和外部空气接触以产生反应,从而无需利用清扫机连续清除红热锻坯表面的氧化铁,提高工作效率和碳锰钢s355j2g3锻圆的锻压质量,可以实现大批量生产应用。

77.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。