1.本发明属于金属材料制备领域,具体涉及一种高强塑高刚度铝基复合材料及制备方法。

背景技术:

2.随着轻量化与节能减排标准的提高,以及交通运输、航空航天和生物医学领域的发展对所需材料要求的提升,传统铝合金材料的性能越来越难以满足使用要求,而具有高强度、高延展性和高刚度的轻质铝合金越来越受关注,以此来提高能源利用效率和减少能源排放。但是铝合金的刚度较低,其弹性模量通常在70gpa左右,难以通过合金化来提升。研究表明,通过添加高模量的增强相有助于提高铝合金的刚度。相比常见的陶瓷颗粒增强相,比如tib2、tic、sic、al2o3等,al3bc具有更低的密度(2.85g/cm3),与铝的密度相近,添加到铝基体中更容易分散。同时其弹性模量达326gpa,对铝基体的刚度有显著的改善作用。

3.目前一些研究通过原位合成方法形成具有al3bc第二相的颗粒增强铝基复合材料,专利“一种铝基复合材料及其制备方法,刘相法,赵永峰,田文婕,赵清汝”报道了一种原位自生的纳米al3bc及亚微米al4c3颗粒增强的铝基复合材料,其中的al4c3颗粒尺寸较大,为200~500nm,且为脆性相,尽管有微量的b元素,但是该脆性相仍然会引发裂纹等,降低材料的力学性能。

4.专利“一种原位合成双相颗粒增强铝基复合材料的制备方法,祁明凡,李静媛,康永林,徐玉昭,乌拉别克

·

朱玛别克,陈雨来”报道了以铝/铝合金粉、石墨粉和硼质粒为原料,通过发生原位反应合成弥散分布的al3bc和alb2双相颗粒增强铝基复合材料,其中alb2的尺寸较大且较脆,同样不利于材料性能的发挥。

5.除此之外,包括利用其他方法获得的al3bc增强的金属基复合材料,还存在一些问题,其中的al3bc尺寸不易控制,而且容易聚集。另外其中都会生成一些尺寸较大的脆性相,如al4c3、alb2等,导致材料过早失效。同时所获得的al3bc粒子形貌为薄片状六面体,具有一定的长径比,导致在复合材料的性能方面产生各向异性,比如沿着薄片方向的力学性能优于垂直于薄片方向的力学性能。另外,薄片状粒子在长度方向容易产生应力集中,导致裂纹萌生,在承担应力时过早失效,其应用受到很大的局限,不能充分发挥粒子的最大性能。

技术实现要素:

6.本发明的目的在于提供一种高强塑高刚度铝基复合材料及制备方法。

7.实现本发明目的的技术解决方案为:一种高强塑高刚度铝基复合材料的制备方法,以铝或铝合金为基体,通过添加活性元素钛调控al3bc的薄片状形貌,使其改性呈球状颗粒形貌,包括如下步骤:

8.步骤(1):原始粉末准备;

9.步骤(2):球磨:将原材料粉末混合均匀,在球磨机上进行球磨,然后用液压机将粉末压制成型;

10.步骤(3):真空烧结:将压制成型的块体放入真空炉中烧结,获得质量分数为5%~30%的改性al3bc/铝-镁-硅复合材料,复合材料中al3bc粒子形貌呈类球形,为核壳结构,核部为al3bc相,壳部为由ti、b和c组成的tibc三元相,尺寸为50nm~200nm,在基体中均匀分布;

11.步骤(4):挤压变形:将步骤(3)获得的al3bc/铝-镁-硅复合材料进行挤压,进一步提高复合材料的致密度。

12.进一步的,步骤(1)中的原始粉末准备具体为:以工业纯铝粉、铝-镁中间合金粉、高纯硅粉、高纯铜粉、高纯锰粉、富含薄片状的纳米al3bc颗粒,al3bc含量为30%的铝-铝硼碳合金粉、高纯钛粉为原料,按以下质量百分比准备所需材料:铝-镁中间合金粉1.6wt%~2.4wt%,高纯硅粉0.4wt%~0.8wt%,高纯铜粉0.15wt%~0.4wt%,高纯锰粉0.1wt%~0.15wt%,铝-铝硼碳合金粉16.5wt%~85wt%,高纯钛粉0.5wt%~1wt%,工业纯铝粉10.25wt%~80.75wt%。

13.进一步的,工业纯铝粉的粒度≤50μm、纯度>99.7%,铝-镁中间合金粉的粒度≤2μm、镁含量49.5%~50.5%,高纯硅粉的粒度≤1μm、纯度>99.95%,高纯铜粉的粒度≤1μm、纯度>99.95%,高纯锰粉的粒度≤1μm、纯度>99.95%,铝-铝硼碳合金粉的粒度≤50nm、纯度>99.9%,高纯钛粉的粒度≤20nm、纯度>99.95%。

14.进一步的,步骤(2)中球磨时间为0.5~10小时,球磨转速为100r/min~240r/min,球料质量比为10:1~30:1。

15.进一步的,步骤(3)中的真空烧结的工艺参数具体为:真空烧结温度为700℃~800℃,保温时间为1~10小时,压力为20mpa~50mpa。

16.进一步的,步骤(4)中的挤压变形的工艺参数具体为:挤压温度为350℃~500℃,挤压比为20:1~30:1。

17.一种高强塑高刚度铝基复合材料,采用上述的方法制备。

18.本发明与现有技术相比,其显著优点在于:

19.利用本发明所述的制备技术获得改性的球形al3bc粒子,在进行真空烧结过程中,ti原子扩散到al3bc颗粒表面,与al3bc表面的b、c原子反应生成tibc三元化合物包裹在al3bc外部,使得al3bc由薄片状变为近球形的形貌,降低了其表面能,并改善了al3bc各向异性的特征,使得复合材料各向同性,同时降低了al3bc粒子的应力集中效应,且没有其他脆性第二相的生成,有利于复合材料性能的发挥;另外,改性的核壳球形al3bc粒子一定程度上控制了al3bc粒子的长大,可获得纳米尺度的陶瓷粒子;所获得的复合材料在提高刚度的基础上,提高了强度和塑性。

附图说明

20.图1为未改性的al3bc增强铝基复合材料的微观形貌示意图。

21.图2为本发明改性后al3bc增强铝基复合材料的微观形貌示意图。

具体实施方式

22.下面结合附图对本发明作进一步详细描述。

23.如图1-2所示,一种高强塑高刚度铝基复合材料,本发明以一定质量分数的al3bc

粒子增强铝-镁-硅合金为例。其特征是通过添加活性元素钛调控al3bc的薄片状形貌,使其改性呈球状颗粒形貌,改善复合材料的各向异性,使其呈各向同性,纳米陶瓷粒子的无取向分布及缓解的应力集中协同提升材料强度、塑性和刚度,获得超高的弹性模量且具有较高的拉伸强度和良好的延展性的铝基复合材料。

24.上述高强塑高刚度铝基复合材料,包括以下步骤:

25.步骤(1):以工业纯铝粉(粒度≤50μm,纯度>99.7%)、铝-镁中间合金粉(粒度≤2μm,镁含量49.5%~50.5%)、高纯硅粉(粒度≤1μm,纯度>99.95%)、高纯铜粉(粒度≤1μm,纯度>99.95%)、高纯锰粉(粒度≤1μm,纯度>99.95%)、铝-铝硼碳合金粉(粒度≤50nm,纯度>99.9%,其特征为富含薄片状的纳米al3bc颗粒,al3bc含量为30%)、高纯钛粉(粒度≤20nm,纯度>99.95%)为原料,按以下质量百分比准备所需材料:铝-镁中间合金粉1.6wt%~2.4wt%,高纯硅粉0.4wt%~0.8wt%,高纯铜粉0.15wt%~0.4wt%,高纯锰粉0.1wt%~0.15wt%,铝-铝硼碳合金粉16.5wt%~85wt%,高纯钛粉0.5wt%~1wt%,工业纯铝粉10.25wt%~80.75wt%;

26.步骤(2):球磨,将原材料粉末混合均匀,在球磨机上进行0.5~10小时球磨,球磨转速为100r/min~240r/min,球料质量比为10:1~30:1,然后用液压机将粉末压制成型;

27.步骤(3):真空烧结,将压制成型的块体放入真空炉中烧结,温度为700℃~800℃,保温时间为1~10小时,压力为20mpa~50mpa,获得质量分数为5%~30%的改性al3bc粒子增强铝-镁-硅合金复合材料。其中改性al3bc粒子形貌大体为球形,呈核壳结构,具体为核部为al3bc相,壳部为由ti、b和c组成的tibc三元相,尺寸为50nm~200nm,在基体中均匀分布。

28.步骤(4):挤压变形,将获得的改性al3bc/铝-镁-硅复合材料进行挤压,温度为350℃~500℃,挤压比为20:1~30:1,进一步提高复合材料的致密度。

29.实施例1

30.(1):准备20g铝-镁中间合金粉(粒度≤2μm,镁含量49.5%~50.5%)、6g高纯硅粉(粒度≤1μm,纯度>99.95%)、2.5g高纯铜粉(粒度≤1μm,纯度>99.95%)、1.5g高纯锰粉(粒度≤1μm,纯度>99.95%)、167g铝-铝硼碳合金粉(粒度≤50nm,纯度>99.9%,al3bc含量为30%),5g高纯钛粉(粒度≤20nm,纯度>99.95%),798g工业纯铝粉(粒度≤50μm,纯度>99.7%)为原料;

31.(2):球磨,将原材料粉末混合均匀,在球磨机上进行球磨4小时,球磨转速为200r/min,球料质量比为10:1,然后用液压机将粉末压制成型;

32.(3):真空烧结,将压制成型的块体放入真空炉中烧结,温度为750℃,保温1小时,压力为40mpa,获得5%al3bc/铝-镁-硅复合材料。其中al3bc粒子形貌大体为球形,呈核壳结构,具体为核部为al3bc相,壳部为由ti、b和c组成的tibc三元相,尺寸为50nm~200nm,在基体中均匀分布;

33.(4):挤压变形,将获得的5%al3bc/铝-镁-硅复合材料进行挤压,温度为400℃,挤压比为20:1,进一步提高复合材料的致密度;

34.本发明方法制备出的5%al3bc/铝-镁-硅复合材料,抗拉强度可达到290mpa,延伸率为15%,刚度为85gpa,相比挤压态板片状的al3bc增强铝基复合材料(~73gpa)提高了16.4%,在提高刚度的同时还保持有良好的强度和塑性。

35.实施例2

36.(1):准备20g铝-镁中间合金粉(粒度≤2μm,镁含量49.5%~50.5%)、6g高纯硅粉(粒度≤1μm,纯度>99.95%)、2.5g高纯铜粉(粒度≤1μm,纯度>99.95%)、1.5g高纯锰粉(粒度≤1μm,纯度>99.95%)、500g铝-铝硼碳合金粉(粒度≤50nm,纯度>99.9%,al3bc含量为30%),7g高纯钛粉(粒度≤20nm,纯度>99.95%),463g工业纯铝粉(粒度≤50μm,纯度>99.7%)为原料;

37.(2):球磨,将原材料粉末混合均匀,在球磨机上进行球磨5小时,球磨转速为200r/min,球料质量比为20:1,然后用液压机将粉末压制成型;

38.(3):真空烧结,将压制成型的块体放入真空炉中烧结,温度为750℃,保温1小时,压力为50mpa,获得15%al3bc/铝-镁-硅复合材料。其中al3bc粒子形貌大体为球形,呈核壳结构,具体为核部为al3bc相,壳部为由ti、b和c组成的tibc三元相,尺寸为50nm~200nm,在基体中均匀分布;

39.(4):挤压变形,将获得的15%al3bc/铝-镁-硅复合材料进行挤压,温度为500℃,挤压比为20:1,进一步提高复合材料的致密度;

40.本发明方法制备出的15%al3bc/铝-镁-硅复合材料,抗拉强度可达到380mpa,延伸率为10%,刚度为96gpa,相比挤压态板片状的al3bc增强铝基复合材料(~73gpa)提高了31.5%,在提高刚度的同时还保持有良好的强度和塑性。

41.实施例3

42.(1):准备20g铝-镁中间合金粉(粒度≤2μm,镁含量49.5%~50.5%)、6g高纯硅粉(粒度≤1μm,纯度>99.95%)、2.5g高纯铜粉(粒度≤1μm,纯度>99.95%)、1.5g高纯锰粉(粒度≤1μm,纯度>99.95%)、666.7g铝-铝硼碳合金粉(粒度≤50nm,纯度>99.9%,al3bc含量为30%),9g高纯钛粉(粒度≤20nm,纯度>99.95%),294.3g工业纯铝粉(粒度≤50μm,纯度>99.7%)为原料;

43.(2):球磨,将原材料粉末混合均匀,在球磨机上进行球磨8小时,球磨转速为240r/min,球料质量比为20:1,然后用液压机将粉末压制成型;

44.(3):真空烧结,将压制成型的块体放入真空炉中烧结,温度为750℃,保温1小时,压力为50mpa,获得20%al3bc/铝-镁-硅复合材料。其中al3bc粒子形貌大体为球形,呈核壳结构,具体为核部为al3bc相,壳部为由ti、b和c组成的tibc三元相,尺寸为50nm~200nm,在基体中均匀分布;

45.(4):挤压变形,将获得的20%al3bc/铝-镁-硅复合材料进行挤压,温度为500℃,挤压比为20:1,进一步提高复合材料的致密度;

46.本发明方法制备出的20%al3bc/铝-镁-硅复合材料,抗拉强度可达到420mpa,延伸率为8%,刚度为107gpa,相比挤压态板片状的al3bc增强铝基复合材料(~73gpa)提高了46.5%,,在提高刚度的同时还保持有良好的强度和塑性。

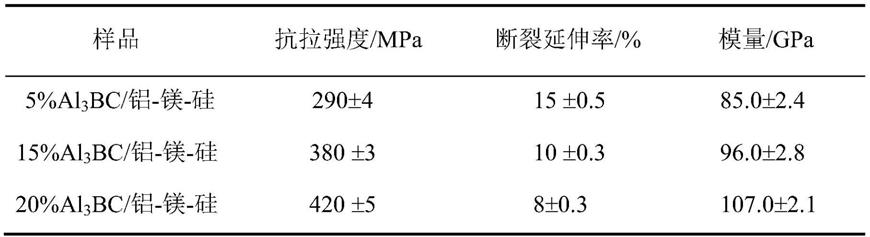

47.实施例1-3所述的不同质量分数的改性al3bc粒子增强铝-镁-硅合金的拉伸性能及刚度统计表如表1所示:

48.表1不同质量分数的改性al3bc粒子增强铝-镁-硅合金的拉伸性能及刚度统计表

[0049][0050]

综上所述,该制备方法通过添加活性元素钛调控al3bc的薄片状形貌,使其改性呈球状颗粒形貌,改善了al3bc各向异性的特征,使得复合材料各向同性,同时降低了al3bc粒子的应力集中效应,且没有其他脆性第二相的生成,有利于复合材料性能的发挥。另外,改性的核壳球形al3bc粒子一定程度上控制了al3bc粒子的长大,可获得纳米尺度的陶瓷粒子。所获得的复合材料在提高刚度的基础上,提高了强度和塑性。