1.本发明属于金属材料领域,具体涉及一种耐磨堆焊用钴基合金材料。

背景技术:

2.在石油工业中,许多石油钻采机械在使用过程中往往伴随着严重的磨损与腐蚀,这导致关键件的早期失效,造成大量经济损失。为保障机组设备下一个循环的安全、可靠运行,大修期间一般会对阀门进行整体更换处理。然而,机组运行期间阀门由于运行磨损减薄等原因所导致的设备功能失效为常见的失效模式,若直接采取更换处理,维修费用高、代价大,不利于机组大修成本控制,而采用堆焊耐磨合金的方法对因磨损而减薄的阀门进行修复从而实现“以修代换”,是降低维修成本的理想方法。钴基合金由于其高硬度、良好的耐磨耐腐蚀性以及热硬性能而受到广泛关注。

3.目前,常规思路为加入碳化钨类硬质相材料到粘结相中,其耐磨相(也称为硬质相)主要是以各种形式的碳化钨、铸造碳化钨颗粒为主,也有混合使用铸造碳化钨与烧结碳化钨颗粒的。此外,钴基等离子粉末堆焊材料有粘结相强度高、耐磨性好的特点,但其两个主要问题严重限制了其应用。一是钴基粘结相与耐磨相的适应性很差,钴基合金不能与铸造碳化钨颗粒混合使用,钴与铸造碳化钨高温下相遇会形成一种极脆的中间相η相;二是钴相在冷却过程中会发生的一个同素异构转变,使粘结相的塑性降低,堆焊层容易发生开裂。因此钴基合金对与其配合的耐磨相有特别严格的要求。

技术实现要素:

4.本发明的目的是针对现有技术中堆焊材料中碳化钨等耐磨相与co基粘结相高温熔融是生成脆性中间相或冷却过程中堆焊层发生应力开裂,提供了一种新型耐磨堆焊用钴基合金材料及其制备方法。

5.为实现上述目的,本发明解决其技术问题所采用的技术方案是:

6.一种耐磨堆焊用钴基合金材料,包括以下重量份数的粉末原料:

7.c:0.15%-0.45%、si<1.5%、mn<1.5%、s<0.01%、p<0.01%、mo:4.5%-7.0%、cr:25%-30%、fe<3.0%、ni:1.5%-4.0%、w<0.5%、co余量。

8.作为优选,所述s与p总量不超过0.01%。

9.作为优选,所述cr与mo重量比为4.5:1-6:1。

10.作为优选,所述mo与fe重量比为2:1-2.3:1。

11.作为优选,所述si的含量为1.2%-1.5%。

12.作为优选,所述w的含量为0.35%-0.5%。

13.作为优选,所述c粉粒径为100目,其余原料粉粒径为60目。

14.一种耐磨堆焊用钴基合金材料的制备方法:将粉末原料置于150℃的烘箱中烘烤2h,并在球磨机中充分研磨,使其混合均匀,密封。

15.作为优选,所述球磨机中球磨珠的直径包括有6mm、8mm、10mm三种规格,球磨过程

中三种不同直径的球磨珠数量之比为1:1:1;球磨处理过程中具体参数为:转速400r/min,球磨20h,正反转10min/次。

16.一种耐磨堆焊用钴基合金材料的应用方法,将耐磨堆焊用钴基合金材料粉末作为原料,在母材上采用激光堆焊工艺:具体工作条件为:输出功率2.6-2.8kw、离焦量10mm、扫描速度为5-7mm/s、预热温度70℃、送粉速度为16.6g/min,以ar气作为保护气体,流量30l/min。

17.本发明具有如下的有益效果:

18.(1)本发明提供了一种耐磨堆焊用钴基合金材料,其中少量的c可与cr、w、mo、fe等在激光高温下可形成纳米碳化物结构,尤其碳化钨具有优异的硬度和韧性,耐磨性;碳化铬、碳化钼、碳化铁与c可形成复杂的金属间化合物,对基体co进行固溶强化;cr可保证堆焊合金具有良好的抗氧化性和抗腐蚀性。

19.(2)本发明提供了一种耐磨堆焊用钴基合金材料的应用方法,采用激光堆焊工艺,于激光高温中形成碳化钨的硬质点,且在体系中均匀分散,与co基体相容性好,保证了体系的耐磨等性能;同时经过预热处理,释放了体系中的内应力,体系的韧性提到了保证。

具体实施方式:

20.以下结合实施例对本发明进行详细说明。但应理解,以下实施例仅是对本发明实施方式的举例说明,而非是对本发明的范围限定。

21.以下实施例中所用母材为sus403不锈钢,用角磨机打磨掉氧化层,去除油污,杂质。

22.实施例1

23.一种耐磨堆焊用钴基合金材料,包括以下重量份数的粉末原料:

24.成分csimnspmocrfeniwco重量/%0.451.40.180.0060.0045.6282.54.00.48余量

25.其中,c粉粒径为100目,其余原料粉粒径为60目。

26.一种耐磨堆焊用钴基合金材料的制备方法:将粉末置于150℃的烘箱中烘烤2h,并在球磨机中充分研磨,使其混合均匀,密封。

27.所述球磨珠的直径包括有6mm、8mm、10mm三种规格,球磨过程中三种不同直径的球磨珠数量之比为1:1:1;球磨处理过程中具体参数为:转速400r/min,球磨20h,正反转10min/次。

28.一种耐磨堆焊用钴基合金材料的应用方法,将耐磨堆焊用钴基合金材料粉末作为原料,在母材上采用激光堆焊工艺:具体工作条件为:输出功率2.8kw、离焦量10mm、扫描速度为6mm/s、预热温度70℃、送粉速度为16.6g/min,以ar气作为保护气体,流量30l/min,堆焊厚度4mm。

29.实施例2

30.一种耐磨堆焊用钴基合金材料,包括以下重量份数的粉末原料:

31.成分csimnspmocrfeniwco重量/%0.451.40.180.0060.0045252.34.00.48余量

32.其中,c粉粒径为100目,其余原料粉粒径为60目。

33.一种耐磨堆焊用钴基合金材料的制备方法:将粉末置于150℃的烘箱中烘烤2h,并在球磨机中充分研磨,使其混合均匀,密封。

34.所述球磨珠的直径包括有6mm、8mm、10mm三种规格,球磨过程中三种不同直径的球磨珠数量之比为1:1:1;球磨处理过程中具体参数为:转速400r/min,球磨20h,正反转10min/次。

35.一种耐磨堆焊用钴基合金材料的应用方法,将耐磨堆焊用钴基合金材料粉末作为原料,在母材上采用激光堆焊工艺:具体工作条件为:输出功率2.8kw、离焦量10mm、扫描速度为6mm/s、预热温度70℃、送粉速度为16.6g/min,以ar气作为保护气体,流量30l/min,堆焊厚度4mm。

36.实施例3

37.一种耐磨堆焊用钴基合金材料,包括以下重量份数的粉末原料:

38.成分csimnspmocrfeniwco重量/%0.451.40.180.0060.0046.0302.74.00.48余量

39.其中,c粉粒径为100目,其余原料粉粒径为60目。

40.一种耐磨堆焊用钴基合金材料的制备方法:将粉末置于150℃的烘箱中烘烤2h,并在球磨机中充分研磨,使其混合均匀,密封。

41.所述球磨珠的直径包括有6mm、8mm、10mm三种规格,球磨过程中三种不同直径的球磨珠数量之比为1:1:1;球磨处理过程中具体参数为:转速400r/min,球磨20h,正反转10min/次。

42.一种耐磨堆焊用钴基合金材料的应用方法,将耐磨堆焊用钴基合金材料粉末作为原料,在母材上采用激光堆焊工艺:具体工作条件为:输出功率2.8kw、离焦量10mm、扫描速度为6mm/s、预热温度70℃、送粉速度为16.6g/min,以ar气作为保护气体,流量30l/min,堆焊厚度4mm。

43.实施例4

44.一种耐磨堆焊用钴基合金材料,包括以下重量份数的粉末原料:

45.成分csimnspmocrfeniwco重量/%0.451.40.180.0060.0046.2282.964.00.48余量

46.其中,c粉粒径为100目,其余原料粉粒径为60目。

47.一种耐磨堆焊用钴基合金材料的制备方法:将粉末置于150℃的烘箱中烘烤2h,并在球磨机中充分研磨,使其混合均匀,密封。

48.所述球磨珠的直径包括有6mm、8mm、10mm三种规格,球磨过程中三种不同直径的球磨珠数量之比为1:1:1;球磨处理过程中具体参数为:转速400r/min,球磨20h,正反转10min/次。

49.一种耐磨堆焊用钴基合金材料的应用方法,将耐磨堆焊用钴基合金材料粉末作为原料,在母材上采用激光堆焊工艺:具体工作条件为:输出功率2.8kw、离焦量10mm、扫描速度为6mm/s、预热温度70℃、送粉速度为16.6g/min,以ar气作为保护气体,流量30l/min,堆焊厚度4mm。

50.实施例5

51.一种耐磨堆焊用钴基合金材料,包括以下重量份数的粉末原料:

52.成分csimnspmocrfeniwco重量/%0.451.40.180.0060.0044.67282.034.00.48余量

53.其中,c粉粒径为100目,其余原料粉粒径为60目。

54.一种耐磨堆焊用钴基合金材料的制备方法:将粉末置于150℃的烘箱中烘烤2h,并在球磨机中充分研磨,使其混合均匀,密封。

55.所述球磨珠的直径包括有6mm、8mm、10mm三种规格,球磨过程中三种不同直径的球磨珠数量之比为1:1:1;球磨处理过程中具体参数为:转速400r/min,球磨20h,正反转10min/次。

56.一种耐磨堆焊用钴基合金材料的应用方法,将耐磨堆焊用钴基合金材料粉末作为原料,在母材上采用激光堆焊工艺:具体工作条件为:输出功率2.8kw、离焦量10mm、扫描速度为6mm/s、预热温度70℃、送粉速度为16.6g/min,以ar气作为保护气体,流量30l/min,堆焊厚度4mm。

57.实施例6

58.一种耐磨堆焊用钴基合金材料,包括以下重量份数的粉末原料:

59.成分csimnspmocrfeniwco重量/%0.151.40.180.0060.0045.6282.54.00.48余量

60.其中,c粉粒径为100目,其余原料粉粒径为60目。

61.一种耐磨堆焊用钴基合金材料的制备方法:将粉末置于150℃的烘箱中烘烤2h,并在球磨机中充分研磨,使其混合均匀,密封。

62.所述球磨珠的直径包括有6mm、8mm、10mm三种规格,球磨过程中三种不同直径的球磨珠数量之比为1:1:1;球磨处理过程中具体参数为:转速400r/min,球磨20h,正反转10min/次。

63.一种耐磨堆焊用钴基合金材料的应用方法,将耐磨堆焊用钴基合金材料粉末作为原料,在母材上采用激光堆焊工艺:具体工作条件为:输出功率2.6kw、离焦量10mm、扫描速度为5mm/s、预热温度70℃、送粉速度为16.6g/min,以ar气作为保护气体,流量30l/min,堆焊厚度4mm。

64.实施例7

65.一种耐磨堆焊用钴基合金材料,包括以下重量份数的粉末原料:

66.成分csimnspmocrfeniwco重量/%0.451.40.180.0060.0045.6282.54.00.35余量

67.其中,c粉粒径为100目,其余原料粉粒径为60目。

68.一种耐磨堆焊用钴基合金材料的制备方法:将粉末置于150℃的烘箱中烘烤2h,并在球磨机中充分研磨,使其混合均匀,密封。

69.所述球磨珠的直径包括有6mm、8mm、10mm三种规格,球磨过程中三种不同直径的球磨珠数量之比为1:1:1;球磨处理过程中具体参数为:转速400r/min,球磨20h,正反转10min/次。

70.一种耐磨堆焊用钴基合金材料的应用方法,将耐磨堆焊用钴基合金材料粉末作为原料,在母材上采用激光堆焊工艺:具体工作条件为:输出功率2.7kw、离焦量10mm、扫描速

度为7mm/s、预热温度70℃、送粉速度为16.6g/min,以ar气作为保护气体,流量30l/min,堆焊厚度4mm。

71.实施例8

72.一种耐磨堆焊用钴基合金材料,包括以下重量份数的粉末原料:

73.成分csimnspmocrfeniwco重量/%0.451.20.180.0060.0045.6282.54.00.48余量

74.其中,c粉粒径为100目,其余原料粉粒径为60目。

75.一种耐磨堆焊用钴基合金材料的制备方法:将粉末置于150℃的烘箱中烘烤2h,并在球磨机中充分研磨,使其混合均匀,密封。

76.所述球磨珠的直径包括有6mm、8mm、10mm三种规格,球磨过程中三种不同直径的球磨珠数量之比为1:1:1;球磨处理过程中具体参数为:转速400r/min,球磨20h,正反转10min/次。

77.一种耐磨堆焊用钴基合金材料的应用方法,将耐磨堆焊用钴基合金材料粉末作为原料,在母材上采用激光堆焊工艺:具体工作条件为:输出功率2.8kw、离焦量10mm、扫描速度为6mm/s、预热温度70℃、送粉速度为16.6g/min,以ar气作为保护气体,流量30l/min,堆焊厚度4mm。

78.实施例9

79.一种耐磨堆焊用钴基合金材料,包括以下重量份数的粉末原料:

80.成分csimnspmocrfeniwco重量/%0.451.40.180.0060.0045.6282.51.50.48余量

81.其中,c粉粒径为100目,其余原料粉粒径为60目。

82.一种耐磨堆焊用钴基合金材料的制备方法:将粉末置于150℃的烘箱中烘烤2h,并在球磨机中充分研磨,使其混合均匀,密封。

83.所述球磨珠的直径包括有6mm、8mm、10mm三种规格,球磨过程中三种不同直径的球磨珠数量之比为1:1:1;球磨处理过程中具体参数为:转速400r/min,球磨20h,正反转10min/次。

84.一种耐磨堆焊用钴基合金材料的应用方法,将耐磨堆焊用钴基合金材料粉末作为原料,在母材上采用激光堆焊工艺:具体工作条件为:输出功率2.6kw、离焦量10mm、扫描速度为5mm/s、预热温度70℃、送粉速度为16.6g/min,以ar气作为保护气体,流量30l/min,堆焊厚度4mm。

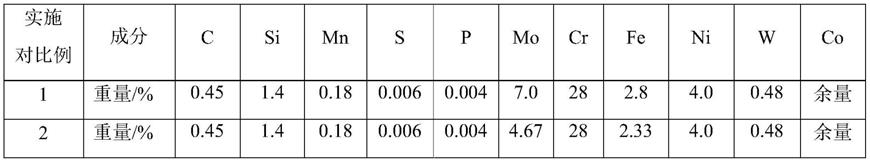

85.实施对比例1-8均与实施例1对比:

86.一种耐磨堆焊用钴基合金材料,包括以下重量份数的粉末原料:

87.[0088][0089]

其中,c粉粒径为100目,其余原料粉粒径为60目。

[0090]

上述实施对比例1-6均采用如下的制备方法,包括以下步骤:

[0091]

一种耐磨堆焊用钴基合金材料的制备方法:将粉末置于150℃的烘箱中烘烤2h,并在球磨机中充分研磨,使其混合均匀,密封。

[0092]

所述球磨珠的直径包括有6mm、8mm、10mm三种规格,球磨过程中三种不同直径的球磨珠数量之比为1:1:1;球磨处理过程中具体参数为:转速400r/min,球磨20h,正反转10min/次。

[0093]

一种耐磨堆焊用钴基合金材料的应用方法,将耐磨堆焊用钴基合金材料粉末作为原料,在母材上采用激光堆焊工艺:具体工作条件为:输出功率2.8kw、离焦量10mm、扫描速度为6mm/s、预热温度70℃、送粉速度为16.6g/min,以ar气作为保护气体,流量30l/min,堆焊厚度4mm。

[0094]

上述实施对比例7均采用如下的制备方法,包括以下步骤:

[0095]

一种耐磨堆焊用钴基合金材料的制备方法:将粉末置于150℃的烘箱中烘烤2h,并在球磨机中充分研磨,使其混合均匀,密封。

[0096]

所述球磨珠的直径包括有6mm、8mm、10mm三种规格,球磨过程中三种不同直径的球磨珠数量之比为1:1:1;球磨处理过程中具体参数为:转速400r/min,球磨20h,正反转10min/次。

[0097]

一种耐磨堆焊用钴基合金材料的应用方法,将耐磨堆焊用钴基合金材料粉末作为原料,在母材上采用等离子堆焊工艺:具体工作条件为:即预热温度70℃、焊接电流为90a,送粉量为35g/min,堆焊厚度4mm。

[0098]

上述实施对比例8均采用如下的制备方法,包括以下步骤:

[0099]

一种耐磨堆焊用钴基合金材料的制备方法:将粉末置于150℃的烘箱中烘烤2h,并在球磨机中充分研磨,使其混合均匀,密封。

[0100]

所述球磨珠的直径包括有6mm、8mm、10mm三种规格,球磨过程中三种不同直径的球磨珠数量之比为1:1:1;球磨处理过程中具体参数为:转速400r/min,球磨20h,正反转10min/次。

[0101]

一种耐磨堆焊用钴基合金材料的应用方法,将耐磨堆焊用钴基合金材料粉末作为原料,在母材上采用激光堆焊工艺:具体工作条件为:输出功率2.8kw、离焦量10mm、扫描速度为6mm/s、送粉速度为16.6g/min,以ar气作为保护气体,流量30l/min,堆焊厚度4mm。

[0102]

分别测定本发明实施例1-9、实施对比例1-8制备的耐磨堆焊用钴基合金材料的物理性能,结果如表1所示。

[0103]

表1各实施例物理测试性能

[0104][0105]

首先,从表1中可以看出,本发明的耐磨堆焊用钴基合金材料堆焊层可成形致密且均匀,基体与涂层结含优良,无开裂与气孔等缺陷;

[0106]

第二,本发明的耐磨堆焊用钴基合金材料极其应用方法体现在力学性能上(包括硬度、耐磨性)具有明显优势。

[0107]

其中测试方法如下:

[0108]

(1)显微组织分析:采用王水(hno3:hcl=1:3)溶液浸蚀金相试样;用蔡司显微镜和飞纳台式电镜检测堆焊层显微组织、成分分布和磨痕形貌。显微组织表示方法分别以优、良、中、差表示。优:堆焊层成形致密且均匀,基体与涂层结含优良,无开裂与气孔等缺陷;良:堆焊层成形致密,基体与涂层结含一般,无开裂与气孔等缺陷;中:堆焊层成形致密,基体与涂层结含一般,无开裂、存在少许气孔等缺陷;差:堆焊层成形疏松不均,基体与涂层存在大量开裂与气孔等缺陷。

[0109]

(2)维氏硬度:使用维氏硬度计由堆焊层表面沿垂直方向向熔合线附近依次打显微硬度,每个熔深附近打取三个点并求平均值,纵向间隔为0.05mm。

[0110]

(3)耐磨性:在室温下采用薄膜轮廓仪和摩擦磨损仪检测堆焊层的摩擦磨损性能,包括摩擦因数和磨损率。对磨材料为al2o3磨球,对磨直径为7mm,试验力为20n,转速300r/min,时间0.5h。

[0111]

(4)堆焊层缺陷检测:利用着色渗透剂对堆焊层进行裂纹检测。检测方法:第一步,用钢丝刷清除堆焊层上粘着的粉末,并用酒精清洗;第二步,将着色剂dpt-5渗透剂喷涂在试件表面的堆焊层;第三步,等待10min后,用酒精将堆焊层表面的渗透剂冲洗干净;第四步,把显影剂喷涂在堆焊层表面;第五步,观察。注意,显影剂在喷涂是要控制喷剂量,不能喷太后,且要喷的均匀。之后,观察堆焊层表面出现红色渗透剂痕迹的地方,该地方即为堆焊层能存在裂纹的地方。堆焊层缺陷检测表示方法:有缺陷为ng;无缺陷为ok。

[0112]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。