一种3d打印粉末回收系统及使用方法

技术领域

1.本发明涉及增材制造技术领域,具体涉及一种3d打印粉末回收系统及使用方法。

背景技术:

2.选区激光熔化(selective laser melting,slm)是现今金属3d打印行业最主流的工艺手段,具有材料利用率高、适用材料范围广、可制造复杂形状零件等优点,是一种极具发展前景的快速成型技术。其主要工作原理是将三维建模切片后的文件导入3d打印设备,基于送粉铺粉的方式采用刮刀平铺<53μm的金属粉末,通过计算机控制高能激光逐层扫描轮廓堆积成形工件。

3.slm工艺也是粉末床熔融(pbf)工艺的一种,每次打印后会在打印机中留下很多粉末待回收再利用,当前不少3d打印用户回收粉末采用人工回收粉末的方式,这会易导致粉末接触外部环境导致粉末和环境交叉污染,存在粉末受污染性能降低和环境安全等问题;尤其是金属粉末在3d打印后回收时,容易与外部环境接触,在空气中易受潮、易氧化变性,且活泼的金属粉末在空气中有易燃易爆风险。

4.有鉴于此,开发一种3d打印粉末回收系统,能够自动化回收3d打印机机仓中残留的3d打印粉末,不仅有效防止3d打印粉末在回收过程中与空气接触出现氧化,还可以避免粉末残留在回收系统中,回收效率高,对本领域技术人员来说是有必要的。

技术实现要素:

5.本发明的目的是提供一种3d打印粉末回收系统,能够实现自动化回收 3d打印机机仓中残留的3d打印粉末。

6.为达到上述目的,本发明采用的技术方案是:一种3d打印粉末回收系统,用于回收3d打印机机仓中残留的3d打印粉末,包括

7.灌装装置,所述灌装装置包括下料仓和位于下料仓上方的过滤器,所述下料仓的上设有第一进粉口,底端设置有第一出粉口;

8.储粉灌,所述储粉灌位于所述灌装装置的正下方并与所述灌装装置进行连接,所述储粉灌的顶部设有第二进粉口,底端设置有第二出粉口;

9.风机,所述风机与所述过滤器的顶部通过吸气管进行连接,所述风机用于通过过滤器连续吸取所述下料仓内的气体直至所述下料仓内形成负压,

10.形成负压后的所述下料仓内的3d打印粉末一部分从所述第一进粉口流向所述第一出粉口,一部分向上流入所述过滤器中。

11.优选地,所述过滤器的顶部设置有反吹气包和吸气孔,所述吸气管的一端与所述风机连接,另一端与所述吸气孔进行连接,所述反吹气包用于将吸附在过滤器中的3d打印粉末反吹至下料仓中。

12.优选地,还包括机架,所述灌装装置、储粉灌和风机均安装在所述机架上。

13.优选地,所述机架的一侧设置有数字显示屏,所述数字显示屏用于操作所述风机

的开闭。

14.优选地,所述机架的前端设置有用于放置所述灌装装置的支架,所述风机位于所述机架的后端并与所述数字显示屏电性连接,所述灌装装置与所述储粉罐上下放置在所述机架的前端。

15.优选地,所述机架的下方设置有用于移动所述3d打印粉末回收系统的移动装置。

16.优选地,所述移动装置包括设置在机架下方四个角上的移动滚轮。

17.优选地,所述储粉罐底部设有称重机构,且通过所述机架一侧的数字显示屏显示出所述储粉罐中的储粉重量。

18.优选地,所述第一出粉口处安装有第一出粉控制阀;所述第二进粉口处安装有第二进粉控制阀,所述第二出粉口处安装有第二出粉控制阀。

19.优选地,所述下料仓靠近底端的仓体的宽度从靠近所述第一进粉口的一端沿所述粉体的流动方向逐渐减小。

20.优选地,所述下料仓包括圆柱形仓体和位于所述圆柱形仓体下方的倒圆锥形仓体,所述第一出粉口位于所述倒圆锥形仓体的一侧,所述第一进粉口位于所述圆柱形仓体的一侧。

21.优选地,所述储粉灌的宽度从靠近所述进粉口的一端沿所述粉体的流动方向逐渐减小;更优选地,所述储粉仓呈倒圆锥形。

22.优选地,所述灌装装置上的所述第一进粉口与所述3d打印机机仓之间通过吸粉管进行连接。

23.优选地,所述第二进粉口与所述第一出粉口之间通过管道连接。

24.优选地,所述管道包括波纹管。

25.优选地,所述储粉灌包括储粉仓和设置在储粉仓外部的外部保护壳,所述外部保护壳的底部固定连接有叉运槽,所述叉运槽用于供叉车叉取。

26.本技术还要求保护一种3d打印粉末回收系统的使用方法,采用上文所述的3d打印粉末回收系统,包括以下几个步骤:

27.s1、把粉末回收系统整体移到3d打印机旁边,将所述风机与所述过滤器的顶部通过吸气管进行连接;

28.s2、将储粉罐移到下料仓的正下方,并将下料仓的第一出粉口与储粉灌的第二进粉口之间通过管道进行连接;

29.s3、关闭储粉罐下方的第二出粉口,打开储粉罐上方的第二进粉口;

30.s4、开启风机,下料仓内气体通过过滤器由吸气管连续吸走,直至下料仓内形成负压;

31.s5、将第一进粉口和3d打印机机仓连接,通过负压将3d打印机机仓内的3d打印粉末吸附至下料仓中,粉末通过下料仓落到储粉罐中,直到粉末全部回收结束。

32.优选地,步骤s5中,形成负压后的所述下料仓内的3d打印粉末一部分从所述第一进粉口流向所述第一出粉口,一部分向上流入所述过滤器中。

33.优选地,向上的粉被过滤器吸收,通过反吹气包将吸附在过滤器中的粉末反吹到下料仓内,最终进入储粉罐中。

34.优选地,步骤s4中,通过数字显示屏开启所述风机,步骤s5中,通过称重机构感应

储粉灌内的3d打印粉末重量,并通过数字显示屏显示吸粉量,直到粉末全部回收结束。

35.由于上述技术方案运用,本发明与现有技术相比具有下列优点:

36.1.本发明通过设置风机通过过滤器由吸气管连续吸走下料仓内气体,以使下料仓内形成负压,通过负压吸取3d打印机机仓内的3d打印粉末,并落到储粉罐中,实现了自动化回收3d打印机机仓中残留的3d打印粉末,有效防止3d打印粉末在回收过程中与空气接触出现氧化;

37.2.本发明通过设置过滤器及过滤器上的反吹气包将吸附在过滤器中的 3d打印粉末反吹到下料仓内,最终进入储粉罐中,确保了装置内没有粉末残留,提升了粉末回收效率;

38.3.本发明通过简单的结构实现粉末自动化回收,使用方便,提高了回收效率和安全性,满足生产使用的需要。

附图说明

39.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的一些附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

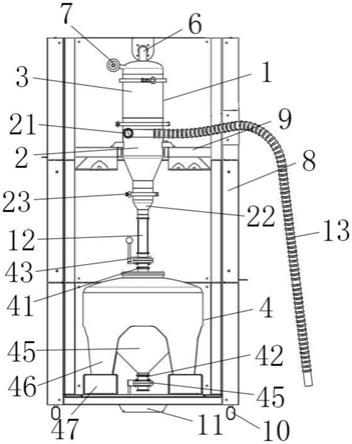

40.图1为本发明一种实施例的正视图;

41.图2为本发明一种实施例的俯视图;

42.图3为本发明一种实施例中储粉灌的放大图。

43.其中,1、灌装装置;2、下料仓;3、过滤器;4、储粉灌;5、风机;6、吸气管;7、反吹气包;8、机架;9、支架;10、移动滚轮;11、称重机构; 12、管道;13、吸粉管;14、吸气孔;

44.21、第一进粉口;22、第一出粉口;23、第一出粉控制阀;

45.41、第二进粉口;42、第二出粉口;43、第二进粉控制阀;44、第二出粉控制阀;45、储粉仓;46、外部保护壳;47、叉运槽。

具体实施方式

46.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.实施例一

48.如图1-图2所示,一种3d打印粉末回收系统,用于回收3d打印机机仓中残留的3d打印粉末,包括

49.灌装装置1,所述灌装装置包括下料仓2和位于下料仓上方的过滤器3,所述下料仓的上设有第一进粉口21,底端设置有第一出粉口22;

50.储粉灌4,所述储粉灌位于所述灌装装置的正下方并与所述灌装装置进行连接,所述储粉灌的顶部设有第二进粉口41,底端设置有第二出粉口42;

51.风机5,所述风机与所述过滤器的顶部通过吸气管6进行连接,所述风机用于通过过滤器连续吸取所述下料仓内的气体直至所述下料仓内形成负压,

52.形成负压后的所述下料仓内的3d打印粉末一部分从所述第一进粉口流向所述第一出粉口,一部分向上流入所述过滤器中。

53.进一步的,所述过滤器的顶部设置有反吹气包7和吸气孔14,所述吸气管的一端与所述风机连接,另一端与所述吸气孔进行连接,所述反吹气包用于将吸附在过滤器中的3d打印粉末反吹至下料仓中。

54.进一步的,还包括机架8,所述灌装装置、储粉灌和风机均安装在所述机架上。

55.进一步的,所述机架的一侧设置有数字显示屏,所述数字显示屏用于操作所述风机的开闭。

56.进一步的,所述机架的前端设置有用于放置所述灌装装置的支架9,所述风机位于所述机架的后端并与所述数字显示屏电性连接,所述灌装装置与所述储粉罐上下放置在所述机架的前端。

57.进一步的,所述机架的下方设置有用于移动所述3d打印粉末回收系统的移动装置。

58.进一步的,所述移动装置包括设置在机架下方四个角上的移动滚轮10。

59.进一步的,所述储粉罐底部设有称重机构11,且通过所述机架一侧的数字显示屏显示出所述储粉罐中的储粉重量。

60.进一步的,所述第一出粉口处安装有第一出粉控制阀23;所述第二进粉口处安装有第二进粉控制阀43,所述第二出粉口处安装有第二出粉控制阀 44。

61.进一步的,所述下料仓靠近底端的仓体的宽度从靠近所述第一进粉口的一端沿所述粉体的流动方向逐渐减小。

62.进一步的,所述下料仓包括圆柱形仓体和位于所述圆柱形仓体下方的倒圆锥形仓体,所述第一出粉口位于所述倒圆锥形仓体的一侧,所述第一进粉口位于所述圆柱形仓体的一侧。

63.进一步的,所述储粉灌的宽度从靠近所述进粉口的一端沿所述粉体的流动方向逐渐减小。

64.在其他的优选实施例中,所述储粉仓呈倒圆锥形。

65.进一步的,所述灌装装置上的所述第一进粉口与所述3d打印机机仓之间通过吸粉管13进行连接。

66.进一步的,所述第二进粉口与所述第一出粉口之间通过管道12连接。

67.进一步的,所述管道包括波纹管。

68.进一步的,所述储粉灌包括储粉仓45和设置在储粉仓外部的外部保护壳46,所述外部保护壳的底部固定连接有叉运槽47,所述叉运槽用于供叉车叉取。

69.实施例二

70.本实施例是在上述实施例一的基础上进行的,与上述实施例相同之处不予赘述。

71.本实施例主要介绍一种3d打印粉末回收系统的使用方法,采用实施例一所述的一种3d打印粉末回收系统,包括以下几个步骤:

72.s1、把粉末回收系统整体移到3d打印机旁边,将所述风机与所述过滤器的顶部通过吸气管进行连接;

73.s2、将储粉罐移到下料仓的正下方,并将下料仓的第一出粉口与储粉灌的第二进

粉口之间通过管道进行连接;

74.s3、关闭储粉罐下方的第二出粉口,打开储粉罐上方的第二进粉口;

75.s4、开启风机,下料仓内气体通过过滤器由吸气管连续吸走,直至下料仓内形成负压;

76.s5、将第一进粉口和3d打印机机仓连接,通过负压将3d打印机机仓内的3d打印粉末吸附至下料仓中,粉末通过下料仓落到储粉罐中,直到粉末全部回收结束。

77.优选地,步骤s5中,形成负压后的所述下料仓内的3d打印粉末一部分从所述第一进粉口流向所述第一出粉口,一部分向上流入所述过滤器中。

78.优选地,向上的粉被过滤器吸收,通过反吹气包将吸附在过滤器中的粉末反吹到下料仓内,最终进入储粉罐中。

79.优选地,步骤s4中,通过数字显示屏开启所述风机,步骤s5中,通过称重机构感应储粉灌内的3d打印粉末重量,并通过数字显示屏显示吸粉量,直到粉末全部回收结束。

80.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。