1.本发明涉及保护膜技术领域,特别是负离子复合粉末、涂料的制作工艺及保护膜的应用。

背景技术:

2.在环境评价中,空气负离子浓度被列为衡量空气质量的一个重要参数。空气中适当浓度的负离子对消除悬浮在空气中的有毒有害气体和粉尘,抑制细菌霉菌和净化空气,对人们的健康长寿和生态环境,均具有极其重要的作用。

3.随着人们对环境质量的要求越来越高,膜的高档化、功能化、环保化已成为膜企业发展的重要走势。通过向保护膜的耐刮层中加入负离子复合粉末,形成稳定且性能优的负离子涂层,在不影响原始高清隔热膜或家具膜的性能下,释放负离子,改善周边空气质量。

4.因此,如何研制高性能的稳定的负离子浆料,是本领域技术人员所需解决的技术问题。

技术实现要素:

5.针对上述现有技术中存在的不足,本发明提供了负离子复合粉末、涂料的制备工艺及保护膜的应用,所制成的负离子复合粉末、负离子涂料以及于保护膜的应用,缓解了环境空气质量的问题。

6.为实现上述目的,本发明提供如下技术方案:一种负离子复合粉末的制备工艺包含以下步骤:在116g蒸馏水中加入20g分散剂、4g润湿剂和0.5g消泡剂,搅拌下加入30g电气石及60g纳米二氧化钛粉体,控制ph值,高速搅拌,进行预分散为分散悬液,将一定量的包覆剂溶液加入分散悬液中,在恒温搅拌下滴加h2so4溶液缓慢中和陈化后,用溶液洗涤、离心分离、沉淀,所选的包覆剂是na2sio3溶液;洗涤的溶液为(nh4)2co3溶液,执行干燥程序,在100-120℃的干燥箱干燥2-3h,研磨筛分,制得负离子复合粉体。

7.优选的,所述的电气石是一种以含硼为特征的铝、钠、铁、锂环状结构的硅酸盐矿物,所述的分散剂为acumer9400;所述的润湿剂为润湿剂-436;所述的消泡剂为消泡剂-50a。

8.优选地,所述的调整分散悬液的ph值的步骤中,通过ph值调节剂来调整分散悬液的ph值,且ph值调节剂的重量百分比为2%-5%。

9.一种负离子涂料的制备工艺包含以下步骤:将制备的负离子复合粉体与溶剂混合,所使用的溶剂为甲苯,并且负离子复合粉体与溶剂的重量比为1:1,通过400-500rpm的转速搅拌20min-30min,制备成的混合液与耐刮液继续混合搅拌30min,其中耐刮液占负离子涂料总重量百分比的10%-15%。

10.优选的,所述的耐刮液是由以下步骤所制成:混合主剂与溶剂,其中所使用的主剂为u-05,所使用的溶剂为丁酮和甲苯,主剂占耐刮液重量百分比的20%-30%。

11.与现有技术相比,本发明的有益效果如下:(1)本发明使用分散剂、通过离心分离

和研磨工序且调整反应溶液的ph值在合适的区间内,因而可制得性能稳定的负离子复合粉体;(2)本发明中的保护膜,在不影响原始膜高透高隔热的性能下,继续保持客户所需的颜色、反光要求,还能通过涂布于膜上的负离子涂料,释放负离子、抗菌防霉及净化空气,从而达到改善周边空气质量的效果。

附图说明

12.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

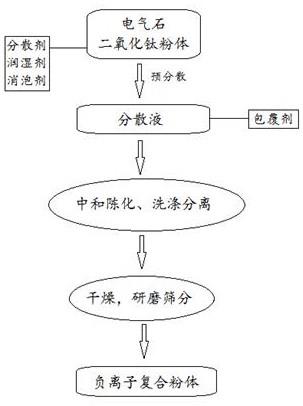

13.图1是本发明的负离子复合粉末的制备工艺的流程图;图2是本发明的负离子涂料的制备工艺的流程图;图3是本发明的耐刮液的制备工艺的流程图;图4是本发明实施例中负离子检测仪在各个地区测得的负离子浓度对比图;图5为堆放本实施例负离子涂料所制成的保护膜后,实验室两天内的负离子浓度变化图。

具体实施方式

14.下面将结合本发明实施例中对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

15.为了使本技术领域的人员更好地理解本发明的技术方案,下面结合具体实施方式对本发明作进一步的详细说明。

16.首先,请参见图1,图1是本发明的负离子复合粉末的制备工艺的流程图。本发明的负离子复合粉末的制备工艺包含以下步骤:s11.将116g水、20g分散剂、4g润湿剂和0.5g消泡剂置于研磨机中,在以1000转/分转速搅拌下加入30g电气石及60g纳米二氧化钛粉体,控制ph值,高速搅拌,进行预分散。详细来说,电气石是一种以含硼为特征的铝、钠、铁、锂环状结构的硅酸盐矿物,其化学式为nar3al6(si6o

18

)(bo3)3(oh,f)4,具有远红外波段的电磁辐射,产生负氧离子以及抗菌、除臭等功能;本实施例中选择的分散剂:acumer9400;润湿剂为润湿剂-436;消泡剂为消泡剂-50a。

17.s12 .将一定量的包覆剂溶液加入分散液,在恒温搅拌下滴加h2so4溶液缓慢中和陈化后,用溶液洗涤、离心分离、沉淀,详细来说,包覆剂是na2sio3溶液;洗涤的溶液为(nh4)2co3溶液。

18.s13 .执行干燥程序,详细来说,在110℃的干燥箱干燥3h。

19.s14. 研磨筛分,制得负离子复合粉体。

20.其中,调整所述分散悬液的ph值至7.5-8.0。详细来说,根据dlvo 理论, 在zeta 电位的绝对值较大时,颗粒表面的双电层主要表现为斥力,即具有较强的静电效应;而在等电点时这种斥力最小,几乎没有静电斥力。一般在zeta 电位绝对值大于30 mv 时,浆料具

有较高的稳定性。本发明通过调整分散悬液的ph值至7.5~8.0而可有效控制其zeta 电位,进而维持所制成的负离子复合粉体的稳定性。

21.在本发明实施例中,由于使用分散剂、通过包覆乳化及研磨程序并且调整反应溶液的ph值在合适的区间内。如此一来,纳米粉体的超声波分散,机械研磨等解聚工艺,并且借助外力的剪切作用而使纳米粒子有效分散在介质中,因而所制得的负离子复合粉体性能稳定,可维持较长时间而不凝聚。

22.在本实施例及部分其他实施例中,调整分散悬液的ph值的步骤中,是通过ph值调节剂来调整分散悬液的ph值,且ph值调节剂的重量百分比为2%-5%。详细来说,ph值调节剂的重量百分比例为2%、3%、4%、5%。

23.以下通过实验来检测本实施例所制成的负离子复合粉体的功能性。

24.(1) 添加剂含量对负离子浓度的影响:将制备的负离子复合粉体倒入100毫升大试管中,慢慢增加粉体的添加量,测其负离子浓度最高的点。详细来说,负离子浓度越高,说明添加的负离子复合粉体量越接近最佳值,功能也越好。随着粉体质量的增加,负离子浓度逐渐升高,当粉体增加到3g时,负离子浓度达到峰值;但当粉体增加到5g时,负离子浓度也随粉体质量增加上升,但增加的幅度不大,因此100毫升溶剂中加入3g负离子复合粉体即为最佳比例。

25.(2) 测试距离对负离子浓度的影响:已知100毫升溶剂中加入3g负离子复合粉体即为最佳比例,在此基础上,距离从0变化到1米时,30cm到60cm范围内负离子浓度衰减最快,实验测试距离以30cm处为最佳。

26.根据上述本发明实施例所揭露的负离子复合粉体的制备工艺,所制成的负离子复合粉体经由负离子浓度测试仪检测,在测量时不应直接接触被测物体表面,实验进行前,先对仪器进行调零,再进行负离子浓度测量,测量时间最好不超过5min。如此,即可有效准确的了解上述负离子复合粉体的功能性。

27.以下介绍本实施例所制成的负离子复合粉体制成负离子涂料的制备工艺。请参见图2,图2是本发明的负离子涂料的制备工艺的流程图。如图所示,本实施例的负离子涂料的制备工艺包含以下步骤:s21 .混合负离子复合粉体与溶剂。在本实施例中,所使用的溶剂为甲苯,并且负离子复合粉体与溶剂的重量比为1:1。在此步骤中,是通过500rpm的转速搅拌0.5小时以达到均匀混合的目的。

28.s22 .混合前述溶液与耐刮液。详细来说,是将步骤s21所制得的溶液与耐刮液混合搅拌0.5小时,以达到充分混合的效果。其中,耐刮液的重量百分比为10%-15%。

29.根据上述实施例所揭露的负离子浆料的制备工艺,可有效制得稳定的负离子浆料。其中,负离子浆料中的负离子复合粉体具有高稳定性,可维持长时间不凝聚。

30.请参阅3,图3是本发明的耐刮液的制备工艺的流程图。如图所示,耐刮液是由以下步骤所制成:s31. 混合主剂与溶剂,在本实施例中,所使用的主剂为u-05,所使用的溶剂为丁酮和甲苯,其中,主剂的重量百分比为20%-30%。在此步骤中,是通过500rpm的转速搅拌1小时以达到均匀混合的目的。

31.接着,再通过狭缝式涂布工艺将搅拌均匀的负离子涂料均匀涂布在半成品未处理

面上,并在紫外线灯光的照射下固化。其中,涂布的厚度为2-3微米。与此同时,在烘箱90-150℃的熟化下,再进行高透明丙烯酸压敏胶的精密涂布,并与离型膜进行复合,涂布厚度7-8μm。如此,即可将本实施例的负离子涂料制备成窗膜、家具膜等。

32.所制成的保护膜使用空气负氧离子检测仪检测,区域内负离子浓度可达每立方厘米1700个左右;且不影响原始膜的性能:表面硬度>2h,haze≤1.3,

△

e≤0.5(quv1000hrs测试)。

33.如上所述,根据本实施例的负离子涂料所制成的保护膜,其原有的高透高隔热性能不受影响,并可以释放负离子,使区域内负离子浓度达每立方厘米1700个左右,效果良好。

34.下图4所示,为使用负离子检测仪在各个地区测得的负离子浓度,可以发现:在树林里负离子浓度最大,可达到14000左右,人体舒适度极佳;实验室化学品众多,影响了空气质量,只有80左右,但是在堆放了本负离子涂料所制成的保护膜后,空间区域的负离子浓度达到了每立方厘米1700个左右,大大改善了其周边环境。图5为堆放本实施例负离子涂料所制成的保护膜后,实验室两天内的负离子浓度变化,得出结论:该产品可持续释放负离子,保证区域内长时间保持高负离子。

35.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。