1.本发明涉及钢轨打磨装置领域,具体为一种钢轨铝热焊用打磨装置。

背景技术:

2.铝热焊是钢轨无缝焊接工艺的一种,具体是指将特制的模具卡合固定在留有适当间隙的钢轨焊接处,在对钢轨进行预热达到一定温度后,采用经热剂反应形成的高温液态金属注入模具内,在焊接液体金属凝固后再通过切模、产瘤和打磨的方式从而实现焊接的一种工艺。

3.目前现有的钢轨打磨装置大多可在钢轨滚动,通过操作工人手持扶手左右推动,使磨轮不断与焊接处进行摩擦从而达到打磨目的,由于不能将设备固定在钢轨上进行定点打磨,人工操作时极易造成打磨质量的偏差,并且在打磨过程中由于全程由人工参与,故而在该流程中极为消耗人力,以及根据人工手法的不同,且打磨效率也难以保证;针对上述问题,本发明提供一种钢轨打磨装置,从而通过液压机构促使固定板对钢轨进行夹紧,以此保证设备的定点打磨,避免造成打磨质量问题,并且通过往复机构带动磨轮往复运动,使磨轮能够自行在打磨区域进行移动,从而确保打磨区域的打磨均匀性和高效,避免在该流程中造成人力消耗和提高打磨的效率。

技术实现要素:

4.基于此,本发明的目的是提供一种钢轨铝热焊用打磨装置,以解决人工打磨质量参差不齐和人工打磨人力消耗的技术问题。

5.为实现上述目的,本发明提供如下技术方案:一种钢轨铝热焊用打磨装置,包括装置本体、液压机构和往复机构,所述装置本体的内部设置有液压机构,且液压机构包括有主油缸,所述主油缸的内部设置有推杆,且推杆的一侧连接有二号油盘,所述主油缸的内部位于二号油盘的一侧设置有液压油,且主油缸的外壁设置有两组一号限位环,所述主油缸的外壁位于其中一组一号限位环处固定有一号限位条,且主油缸的外壁两侧均连接有两组辅油缸,两组所述辅油缸之间均连接有油管,所述装置本体的内部位于液压机构的一端设置有往复机构,且往复机构包括有往复轴,所述往复轴的外壁设置有两组与装置本体内壁相连接的二号限位环,且往复轴的外壁位于两组二号限位环之间固定有往复环,所述往复轴的一侧连接有长齿轮,且往复轴的另一侧连接有直角传动器。

6.通过采用上述技术方案,从而使液压机构能够有效带动固定板在钢轨打磨处进行有效夹紧,避免装置本体在打磨时发生晃动或歪斜造成打磨造成无法定点打磨的问题,并且通过往复机构带动磨轮进行往复打磨,避免磨轮在打磨时不能均匀打磨造成的效率问题。

7.本发明进一步设置为,所述装置本体的一端设置有调节旋钮,且装置本体的外壁位于调节旋钮处开设有旋钮槽,所述装置本体的底端开设有轨槽,且装置本体的底端位于轨槽的两端均开设有两组夹板槽,所述装置本体的底端位于多组夹板槽的一端均开设有油

缸槽,所述装置本体的内部设置有动力机构。

8.通过采用上述技术方案,从而使装置本体能够为其他各部件提供安装位置和移动的空间,避免其他部件在使用时造成限位等问题。

9.本发明进一步设置为,所述装置本体的底端位于四个夹板槽内设置有夹紧机构,且夹紧机构包括有多组固定板,所述固定板的外壁开设有多组收纳孔,且每组收纳孔的内部均设置有移动器,所述移动器的底端连接有滚球,且移动器的顶端连接有一号弹簧,所述固定板的顶端设置有与夹板槽相匹配的限位槽。

10.通过采用上述技术方案,从而使夹紧机构能够通过固定板将装置本体和钢轨进行固定,避免装置本体在打磨时发生歪斜或晃动等影响打磨质量的问题。

11.本发明进一步设置为,所述动力机构包括有电机,且电机的输出端外壁固定有动力齿轮,所述动力齿轮的内部设置有多组弹簧槽,且每组弹簧槽的内部均设置有二号弹簧,多组所述二号弹簧的顶端均连接有连接杆,且多组连接杆的顶端均连接有伸缩齿,所述电机的输出端外壁位于动力齿轮的一侧固定有偏心轮。

12.通过采用上述技术方案,从而通过动力机构为其他各部件提供动力支持和往复运动的动能供给,避免造成装置本体无法驱动或打磨部件无法进行打磨的问题。

13.本发明进一步设置为,所述直角传动器连接有打磨机构,且打磨机构包括有轮轴,所述轮轴的外壁设置有二号限位条,且轮轴的外壁位于二号限位条处设置有磨轮,所述磨轮的一侧通过转轴转动连接有调节轴。

14.通过采用上述技术方案,从而使打磨机构能够带动磨轮对钢轨打磨处进行有效快速的打磨,以此提高打磨效率和打磨质量,并减少人工打磨的人力投入和消耗。

15.本发明进一步设置为,所述往复轴和轮轴与直角传动器连接处的内壁均设置有与直角传动器相匹配的孔洞,且该孔洞内设置有限位部件。

16.通过采用上述技术方案,从而使直角传动器能够在传动过程中避免发生限位或脱出的问题,以及通过该孔洞为打磨机构提供调节的空间和活动区域。

17.本发明进一步设置为,所述电机的输出端与主油缸连接处的外壁设置有外螺纹,且主油缸的内壁与电机连接处设置有与外螺纹相匹配的内螺纹,所述内螺纹和外螺纹均设置有防过载措施。

18.通过采用上述技术方案,从而使电机的输出端在转动时能够有效通过外螺纹和内螺纹带动液压机构进行移动,并在液压机构移动过程中通过液压油驱动夹紧机构进行夹紧,以及通过防过载措施使外螺纹和内螺纹在转动连接极限处,通过原地打滑的方式避免造成部件折损或损毁。

19.本发明进一步设置为,所述调节轴的外壁与调节旋钮连接处设置有外螺纹,且调节旋钮的内壁设置有与该外螺纹相匹配的内螺纹。

20.通过采用上述技术方案,使转动调节旋钮时能够通过内螺纹和外螺纹带动调节轴进行位移,从而通过调节轴的位移再带动磨轮进行打磨位置的调整。

21.本发明进一步设置为,所述所述主油缸的外壁靠近电机处的一号限位环内壁设置有与一号限位条相匹配的限位槽,且磨轮的内壁亦设置有与二号限位条相匹配的限位槽。

22.通过采用上述技术方案,从而使主油缸在发生位移时避免靠近电机处的一号限位环造成限位,并且使主油缸在转动受到限位的基础上不影响在两侧方向上的移动。

23.综上所述,本发明主要具有以下有益效果:本发明通过主油缸、推杆、二号油盘、液压油、一号限位环、一号限位条、辅油缸、油管、固定板等实现装置本体与钢轨的夹紧和固定,通过启动电机使其低速转动,电机在低速转动过程中,通过输出端处的外螺纹带动主油缸向电机方向移动,相对主油缸的移动推杆则推动二号油盘对液压油形成挤压,两组辅油缸内的液压油又推动一号油盘使伸缩杆伸长,伸缩杆则带动固定板逐渐夹紧钢轨的两侧,此时装置本体通过固定板完成与钢轨的夹紧固定;本发明通过往复轴、二号限位环、往复环、长齿轮、直角传动器、轮轴、二号限位条、磨轮、调节轴等实现磨轮的往复打磨效果,使电机在低速转动基础上切换为高速转动,当电机高速转动时,位于电机外壁的动力齿轮随之高速转动,动力齿轮的高度转动所产生的离心力,使伸缩齿从动力齿轮的轮齿内脱出,此时动力齿轮通过伸缩齿带动长齿轮转动,长齿轮接着带动往复轴在两组二号限位环内壁进行转动,往复轴又通过直角传动器带动轮轴进行转动,轮轴接着通过二号限位条带动磨轮转动,与此同时电机输出端外壁的偏心轮在往复环内做偏心运动,往复环通过偏心运动带动往复轴做往复运动,往复轴又通过直角传动器带动轮轴往复运动,轮轴则又带动磨轮往复运动,以此实现磨轮在打磨处均匀打磨的效果和功能。

附图说明

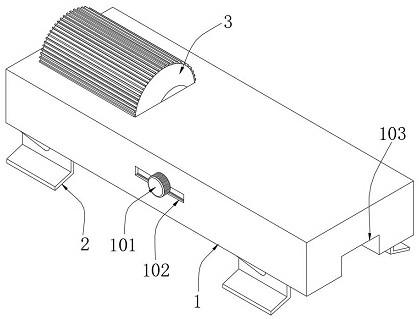

24.图1为本发明的外观立体图;图2为本发明的内部立体图;图3为本发明的底部示意图;图4为本发明的夹紧机构示意图;图5为本发明的夹紧机构结构图;图6为本发明的移动器结构示意图;图7为本发明的液压机构立体图;图8为本发明的动力齿轮结构示意图;图9为本发明的液压机构结构示意图;图10为本发明的往复机构结构示意图。

25.图中:1、装置本体;2、夹紧机构;3、动力机构;4、液压机构;5、往复机构;6、打磨机构;101、调节旋钮;102、旋钮槽;103、轨槽;104、夹板槽;105、油缸槽;201、固定板;202、收纳孔;203、移动器;204、滚球;205、一号弹簧;206、限位槽;207、伸缩杆;208、一号油盘;301、电机;302、动力齿轮;303、弹簧槽;304、二号弹簧;305、连接杆;306、伸缩齿;307、偏心轮;401、主油缸;402、推杆;403、二号油盘;404、液压油;405、一号限位环;406、一号限位条;407、辅油缸;408、油管;501、往复轴;502、二号限位环;503、往复环;504、长齿轮;505、直角传动器;601、轮轴;602、二号限位条;603、磨轮;604、调节轴。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为

对本发明的限制。

27.下面根据本发明的整体结构,对其实施例进行说明。

28.一种钢轨铝热焊用打磨装置,如图1-10所示,包括装置本体1、液压机构4和往复机构5,装置本体1的内部设置有液压机构4,且液压机构4包括有主油缸401,主油缸401的内部设置有推杆402,且推杆402的一侧连接有二号油盘403,主油缸401的内部位于二号油盘403的一侧设置有液压油404,且主油缸401的外壁设置有两组一号限位环405,主油缸401的外壁位于其中一组一号限位环405处固定有一号限位条406,且主油缸401的外壁两侧均连接有两组辅油缸407,两组辅油缸407之间均连接有油管408,装置本体1的内部位于液压机构4的一端设置有往复机构5,且往复机构5包括有往复轴501,往复轴501的外壁设置有两组与装置本体1内壁相连接的二号限位环502,且往复轴501的外壁位于两组二号限位环502之间固定有往复环503,往复轴501的一侧连接有长齿轮504,且往复轴501的另一侧连接有直角传动器505,从而使液压机构4能够有效带动固定板201在钢轨打磨处进行有效夹紧,避免装置本体1在打磨时发生晃动或歪斜造成打磨造成无法定点打磨的问题,并且通过往复机构5带动磨轮603进行往复打磨,避免磨轮603在打磨时不能均匀打磨造成的效率问题。

29.请参阅图1-图3,装置本体1的一端设置有调节旋钮101,且装置本体1的外壁位于调节旋钮101处开设有旋钮槽102,装置本体1的底端开设有轨槽103,且装置本体1的底端位于轨槽103的两端均开设有两组夹板槽104,装置本体1的底端位于多组夹板槽104的一端均开设有油缸槽105,装置本体1的内部设置有动力机构3,从而使装置本体1能够为其他各部件提供安装位置和移动的空间,避免其他部件在使用时造成限位等问题。

30.请参阅图3-图5,装置本体1的底端位于四个夹板槽104内设置有夹紧机构2,且夹紧机构2包括有多组固定板201,固定板201的外壁开设有多组收纳孔202,且每组收纳孔202的内部均设置有移动器203,移动器203的底端连接有滚球204,且移动器203的顶端连接有一号弹簧205,固定板201的顶端设置有与夹板槽104相匹配的限位槽206,从而使夹紧机构2能够通过固定板201将装置本体1和钢轨进行固定,避免装置本体1在打磨时发生歪斜或晃动等影响打磨质量的问题。

31.请参阅图2和图7,动力机构3包括有电机301,且电机301的输出端外壁固定有动力齿轮302,动力齿轮302的内部设置有多组弹簧槽303,且每组弹簧槽303的内部均设置有二号弹簧304,多组二号弹簧304的顶端均连接有连接杆305,且多组连接杆305的顶端均连接有伸缩齿306,电机301的输出端外壁位于动力齿轮302的一侧固定有偏心轮307,从而通过动力机构3为其他各部件提供动力支持和往复运动的动能供给,避免造成装置本体1无法驱动或打磨部件无法进行打磨的问题。

32.请参阅图10,直角传动器505连接有打磨机构6,且打磨机构6包括有轮轴601,轮轴601的外壁设置有二号限位条602,且轮轴601的外壁位于二号限位条602处设置有磨轮603,磨轮603的一侧通过转轴转动连接有调节轴604,从而使打磨机构6能够带动磨轮603对钢轨打磨处进行有效快速的打磨,以此提高打磨效率和打磨质量,并减少人工打磨的人力投入和消耗。

33.请参阅图10,往复轴501和轮轴601与直角传动器505连接处的内壁均设置有与直角传动器505相匹配的孔洞,且该孔洞内设置有限位部件,从而使直角传动器505能够在传动过程中避免发生限位或脱出的问题,以及通过该孔洞为打磨机构6提供调节的空间和活

动区域。

34.请参阅图9,电机301的输出端与主油缸401连接处的外壁设置有外螺纹,且主油缸401的内壁与电机301连接处设置有与外螺纹相匹配的内螺纹,内螺纹和外螺纹均设置有防过载措施,从而使电机301的输出端在转动时能够有效通过外螺纹和内螺纹带动液压机构4进行移动,并在液压机构4移动过程中通过液压油404驱动夹紧机构2进行夹紧,以及通过防过载措施使外螺纹和内螺纹在转动连接极限处,通过原地打滑的方式避免造成部件折损或损毁。

35.请参阅图10,调节轴604的外壁与调节旋钮101连接处设置有外螺纹,且调节旋钮101的内壁设置有与该外螺纹相匹配的内螺纹,使转动调节旋钮101时能够通过内螺纹和外螺纹带动调节轴604进行位移,从而通过调节轴604的位移再带动磨轮603进行打磨位置的调整。

36.请参阅图7和图9,主油缸401的外壁靠近电机301处的一号限位环405内壁设置有与一号限位条406相匹配的限位槽,且磨轮603的内壁亦设置有与二号限位条602相匹配的限位槽,从而使主油缸401在发生位移时避免靠近电机301处的一号限位环405造成限位,并且使主油缸401在转动受到限位的基础上不影响在两侧方向上的移动。

37.本发明的工作原理为:在使用该装置时,首先将装置本体1置于钢轨打磨处,使钢轨处于轨槽103处及磨轮603位于钢轨打磨位置处,然后启动电机301使其低速转动,由于受到一号限位条406和一号限位环405的限位,电机301在低速转动过程中,通过输出端处的外螺纹带动主油缸401向电机301方向移动,相对主油缸401的移动推杆402则推动二号油盘403对液压油404形成挤压,受到挤压的液压油404逐渐向远离电机301处的辅油缸407内聚集,该辅油缸407内的液压油404又随着油管408进入靠近电机301方向的辅油缸407内,两组辅油缸407内的液压油404又推动一号油盘208使伸缩杆207伸长,伸缩杆207则带动固定板201逐渐夹紧钢轨的两侧,此时装置本体1通过固定板201完成与钢轨的夹紧固定,又由于电机301输出端的外螺纹与主油缸401的内螺纹处设置有防过载措施,故而当主油缸401向电机301方向移动至极限后,电机301的输出端则在主油缸401内部打滑,并不再持续拉动主油缸401移动;接着使电机301在低速转动基础上切换为高速转动,当电机301高速转动时,位于电机301外壁的动力齿轮302随之高速转动,动力齿轮302的高度转动所产生的离心力,使伸缩齿306从动力齿轮302的轮齿内脱出,并且伸缩齿306通过连接杆305带动二号弹簧304进行拉伸,此时动力齿轮302通过伸缩齿306带动长齿轮504转动,长齿轮504接着带动往复轴501在两组二号限位环502内壁进行转动,往复轴501又通过直角传动器505带动轮轴601进行转动,轮轴601接着通过二号限位条602带动磨轮603转动,与此同时电机301输出端外壁的偏心轮307在往复环503内做偏心运动,往复环503通过偏心运动带动往复轴501做往复运动,往复轴501又通过直角传动器505带动轮轴601往复运动,轮轴601则又带动磨轮603往复运动,以此实现磨轮603在打磨处均匀打磨的效果和功能;当磨轮603在打磨过程中位置需要进行调整时,可通过转动调节旋钮101,调节旋钮101通过内螺纹带动调节轴604转动,由于调节轴604与磨轮603为转轴转动连接 ,故而磨轮603在转动时不带动调节轴604转动,而调节轴604的转动则能够带动磨轮603进行位置调整,由此实现磨轮603在打磨过程中能够带动进行位置的调节,以此保障钢轨打磨处的打磨

质量。

38.尽管已经示出和描述了本发明的实施例,但本具体实施例仅仅是对本发明的解释,其并不是对发明的限制,描述的具体特征、结构、材料或者特点可以在任何一个或多个实施例或示例中以合适的方式结合,本领域技术人员在阅读完本说明书后可在不脱离本发明的原理和宗旨的情况下,可以根据需要对实施例做出没有创造性贡献的修改、替换和变型等,但只要在本发明的权利要求范围内都受到专利法的保护。