1.本发明属于胶合木板打磨技术领域,具体是指一种胶合木板表面打磨装置及其使用方法。

背景技术:

2.胶合木板在粘合之后需要对表面进行抛光打磨;众所周知,木板打磨时会产生大量的扬尘,对操作人员的身体健康产生巨大威胁,因此,从事该项作业的工作人员都需要佩戴面罩,而笨重的面罩是不利于操作的;不仅如此,大量扬尘还会导致工作环境卫生变差、设备润滑受影响、设备寿命减少等问题。

3.为了解决上述问题,市面上已经出现了一些在打磨或者角磨过程中收集粉尘、防止其扩散的装置,但是目前的产品仍然存在以下问题:a:打磨分为平面打磨(打磨盘与打磨面平行接触)和垂直打磨(打磨盘与打磨面垂直接触)两种形式,由于平面打磨时粉尘朝向四周扩散,所以目前的粉尘收集装置基本都是基于垂直式打磨的,这就导致带有集尘功能的打磨装置打磨效率低、平整度不高;b:一般的集尘装置是在普通的打磨装置上外挂一组吸尘装置,需要独立的气泵提供动力,不仅结构复杂,而且成本高、不利于推广;c:目前的集尘装置虽然能够收集灰尘,但是由于打磨区域为开放式的,所以仍然会有少量灰尘扩散到外界,并且在通过倾倒的方式清理集尘盒时,灰尘必然二次扩散。

技术实现要素:

4.针对上述情况,为克服现有技术的缺陷,本发明提供了一种在对木板进行平面打磨时,能够从四周全角度地对打磨产生的灰尘进行无动力收集的胶合木板表面打磨装置及其使用方法,为了解决平面打磨时灰尘会朝向四周扩散、难以集中收集的问题,本发明基于事先防范原理,创造性地提出了自动补偿式打磨区域封闭装置,将打磨的执行区域固定在一个相对封闭的空间中,防止灰尘扩散到外界;在打磨的同时,本发明基于多用性原理和自服务原理,通过打磨的驱动力带着无动力鼓风片旋转,在没有任何独立驱动单元的情况下,仅仅依靠巧妙的机械结构借用执行打磨的驱动力,实现了无动力、全角度鼓风,克服了目前的打磨装置的集尘时打磨接触面既要大(打磨效率要高)又要小(摩擦方向要可控、一致,才能便于收集粉尘)的技术矛盾。

5.为了防止收集到集尘箱体中的灰尘溢出,或者在清理集尘箱体时灰尘再次扩散到外界,本发明基于预先作用原理,创造性地提出了抑尘型湿式无动力集尘装置,将弥散在空气中的粉尘状态的灰尘和水混合成浆液,防止其二次扩散,有效地解决了普通的集尘装置在清理灰尘时还会造成二次扩散的问题。

6.本发明采取的技术方案如下:本发明提出了一种胶合木板表面打磨装置,包括平面打磨无动力全角度集尘装置、平面打磨驱动离合装置、滚动支撑装置、抑尘型湿式无动力集尘装置和自动补偿式打磨区域封闭装置,所述平面打磨无动力全角度集尘装置设于平面

打磨驱动离合装置上,平面打磨无动力全角度集尘装置能够在打磨的同时自动带起灰尘,并将灰尘推向外侧,所述平面打磨驱动离合装置卡合滑动设于滚动支撑装置上,平面打磨驱动离合装置起驱动作用,滚动支撑装置能够使打磨装置的移动更加省力,所述抑尘型湿式无动力集尘装置设于滚动支撑装置上,抑尘型湿式无动力集尘装置起阻止灰尘弥散的作用,所述自动补偿式打磨区域封闭装置设于抑尘型湿式无动力集尘装置上,自动补偿式打磨区域封闭装置能够防止灰尘从本装置和胶合板的接触位置溢出。

7.进一步地,所述平面打磨无动力全角度集尘装置包括圆形打磨盘、打磨盘底部安装环、条形可拆卸打磨块和无动力鼓风片,所述圆形打磨盘上设有打磨盘顶部圆台,所述圆形打磨盘通过打磨盘顶部圆台卡合设于平面打磨驱动离合装置上,所述圆形打磨盘在打磨盘顶部圆台上环形均布设有打磨盘顶部进气口,所述圆形打磨盘上设有打磨盘中心孔,打磨盘顶部进气口和打磨盘中心孔能够允许空气流动通过,补偿无动力鼓风片转动时流失的空气,所述打磨盘中心孔和打磨盘顶部圆台呈同轴布置;所述打磨盘底部安装环上设有安装环中心孔,所述打磨盘底部安装环在安装环中心孔的周围环形均布设有安装环安装孔,所述打磨盘底部安装环通过安装环安装孔和圆形打磨盘螺钉连接,所述打磨盘底部安装环上环形均布设有安装环卡槽。

8.作为优选地,所述条形可拆卸打磨块卡合设于安装环卡槽中,条形可拆卸打磨块和胶合板的表面摩擦,对胶合板的表面进行抛光打磨,所述无动力鼓风片上设有叶片卡接头,所述无动力鼓风片通过叶片卡接头卡合设于安装环卡槽中,所述条形可拆卸打磨块和无动力鼓风片呈交替布置,所述无动力鼓风片上设有对角倾斜叶片,对角倾斜叶片呈对角倾斜布置,对角倾斜叶片在转动时能够将空气朝向外侧、上方翻动。

9.进一步地,所述平面打磨驱动离合装置包括驱动主轴紧固卡环、驱动电机和电机驱动盘,所述驱动主轴紧固卡环卡合设于打磨盘顶部圆台中,所述驱动电机卡合滑动设于滚动支撑装置中,所述驱动电机上设有驱动电机主轴,所述驱动电机主轴卡合设于驱动主轴紧固卡环中,所述电机驱动盘设于驱动电机上,所述电机驱动盘上环形均布设有导向圆孔,导向圆孔起导向作用,所述电机驱动盘上设有手持式把手。

10.进一步地,所述滚动支撑装置包括环形机架、万向滚动轮、导向立柱和电机自复位弹簧,所述环形机架上环形均布设有机架底部圆台,所述万向滚动轮设于机架底部圆台上,万向滚动轮起支撑作用,所述环形机架上设有机架中心导向套,所述驱动电机卡合滑动设于机架中心导向套中,机架中心导向套起滑动支撑作用,所述环形机架在机架中心导向套上设有导向套顶部翻边。

11.作为优选地,所述导向立柱环形均布设于导向套顶部翻边上,所述电机驱动盘通过导向圆孔卡合滑动设于导向立柱上,所述电机自复位弹簧设于导向立柱上,所述电机自复位弹簧的一端设于导向套顶部翻边上,所述电机自复位弹簧的另一端设于电机驱动盘的底部,电机自复位弹簧具有自动复位的作用。

12.进一步地,所述抑尘型湿式无动力集尘装置包括环形固定式集尘壳、集尘弯管、集尘箱体、灰尘溶解混合液和环形透气盖板,所述环形固定式集尘壳上设有固定集尘壳圆孔和固定集尘壳翻边,所述环形固定式集尘壳通过固定集尘壳翻边设于环形机架的底部,所述环形固定式集尘壳和环形机架固接,所述集尘弯管的一端卡合设于固定集尘壳圆孔中。

13.作为优选地,所述集尘箱体设于环形机架上,所述集尘箱体的内部设有灰尘溶解

混合液,灰尘溶解混合液能够将粉末状的灰尘和水混合呈灰浆,防止灰尘弥散咋空气中,防止清理集尘箱体时灰尘扩散,所述环形透气盖板卡合设于集尘箱体的顶部,所述环形透气盖板上环形均布设有盖板圆孔,所述集尘弯管的另一端卡合设于盖板圆孔中,所述环形透气盖板上环形均布设有盖板通气微孔,盖板通气微孔能够和外界进行空气交换,防止集尘箱体中气压过高。

14.进一步地,所述自动补偿式打磨区域封闭装置包括伸缩补偿式底部集尘环、底部橡胶垫圈和集尘箱自动补偿弹簧,所述伸缩补偿式底部集尘环卡合滑动设于环形固定式集尘壳中,所述伸缩补偿式底部集尘环的顶部环形均布设有集尘环连接肋板,所述伸缩补偿式底部集尘环上设有集尘环底部内开口,所述底部橡胶垫圈设于集尘环底部内开口的外底部,底部橡胶垫圈起密封作用,所述伸缩补偿式底部集尘环上设有集尘环底部翻边,所述集尘箱自动补偿弹簧的一端设于集尘环底部翻边上,所述集尘箱自动补偿弹簧的另一端设于固定集尘壳翻边的底部,集尘箱自动补偿弹簧起自动复位的作用。

15.本方案还公开了一种胶合木板表面打磨装置的使用方法,包括如下步骤:步骤一:将本装置放置在待打磨的胶合板上,使万向滚动轮接触胶合板的上表面,此时伸缩补偿式底部集尘环在设备重力的压迫下回缩至环形固定式集尘壳中,此时底部橡胶垫圈压合在胶合板上;步骤二:启动驱动电机,通过驱动电机主轴带着平面打磨无动力全角度集尘装置旋转,条形可拆卸打磨块和胶合板摩擦时将胶合板表面的凸起磨碎成粉末;步骤三:条形可拆卸打磨块和胶合板摩擦产生的碎屑悬浮在伸缩补偿式底部集尘环覆盖的空间中,并在无动力鼓风片的煽动下进入伸缩补偿式底部集尘环中;步骤四:伸缩补偿式底部集尘环中的灰尘通过集尘弯管进入集尘箱体中,并与集尘箱体中的灰尘溶解混合液混合,集尘箱体中的空气能够通过盖板通气微孔排出,通过打磨盘顶部进气口能够向圆形打磨盘的下方补充空气,防止圆形打磨盘的下方气压过低;步骤五:在打磨的过程中推动手持式把手即可移动打磨的区域。

16.采用上述结构本发明取得的有益效果如下:本方案提出了一种在对木板进行平面打磨时,能够从四周全角度对打磨产生的灰尘进行无动力收集的胶合木板表面打磨装置及其使用方法,为了解决平面打磨时灰尘会朝向四周扩散、难以集中收集的问题,本发明基于事先防范原理,创造性地提出了自动补偿式打磨区域封闭装置,将打磨的执行区域固定在一个相对封闭的空间中,防止灰尘扩散到外界;在打磨的同时,本发明基于多用性原理和自服务原理,通过打磨的驱动力带着无动力鼓风片旋转,在没有任何独立驱动单元的情况下,仅仅依靠巧妙的机械结构借用打磨的驱动力,实现了无动力全角度鼓风,克服了目前的打磨装置的集尘时打磨接触面既要大(打磨效率要高)又要小(摩擦方向要可控、一致,这样才能便于收集粉尘)的技术矛盾。

17.为了防止收集到集尘箱体中的灰尘溢出,或者在清理集尘箱体时灰尘再次扩散到外界,本发明基于预先作用原理,创造性地提出了抑尘型湿式无动力集尘装置,将弥散在空气中的粉尘状态的灰尘和水混合成浆液,防止其二次扩散,有效地解决了普通的集尘装置在清理灰尘时还会造成二次扩散的问题。

附图说明

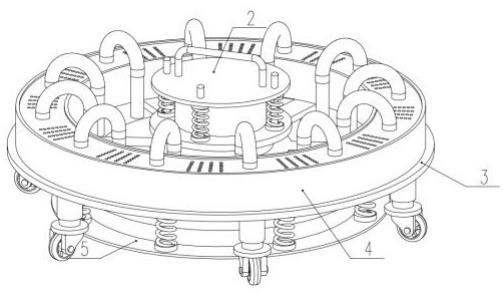

18.图1为本发明提出的一种胶合木板表面打磨装置的立体图;图2为本发明提出的一种胶合木板表面打磨装置的主视图;图3为本发明提出的一种胶合木板表面打磨装置的俯视图;图4为本发明提出的一种胶合木板表面打磨装置的仰视图;图5为图2中沿着剖切线a-a的剖视图;图6为本发明提出的一种胶合木板表面打磨装置的平面打磨无动力全角度集尘装置的结构示意图;图7为本发明提出的一种胶合木板表面打磨装置的平面打磨驱动离合装置的结构示意图;图8为本发明提出的一种胶合木板表面打磨装置的滚动支撑装置的结构示意图;图9为本发明提出的一种胶合木板表面打磨装置的抑尘型湿式无动力集尘装置的结构示意图;图10为本发明提出的一种胶合木板表面打磨装置的自动补偿式打磨区域封闭装置的结构示意图;图11为图5中ⅰ处的局部放大图;图12为图5中ⅱ处的局部放大图;图13为图4中ⅲ处的局部放大图。

19.其中,1、平面打磨无动力全角度集尘装置,2、平面打磨驱动离合装置,3、滚动支撑装置,4、抑尘型湿式无动力集尘装置,5、自动补偿式打磨区域封闭装置,6、圆形打磨盘,7、打磨盘底部安装环,8、条形可拆卸打磨块,9、无动力鼓风片,10、打磨盘中心孔,11、打磨盘顶部圆台,12、打磨盘顶部进气口,13、安装环安装孔,14、安装环中心孔,15、安装环卡槽,16、叶片卡接头,17、对角倾斜叶片,18、驱动主轴紧固卡环,19、驱动电机,20、电机驱动盘,21、驱动电机主轴,22、导向圆孔,23、手持式把手,24、环形机架,25、万向滚动轮,26、导向立柱,27、电机自复位弹簧,28、机架底部圆台,29、机架中心导向套,30、导向套顶部翻边,31、环形固定式集尘壳,32、集尘弯管,33、集尘箱体,34、灰尘溶解混合液,35、环形透气盖板,36、固定集尘壳圆孔,37、固定集尘壳翻边,38、盖板圆孔,39、盖板通气微孔,40、伸缩补偿式底部集尘环,41、底部橡胶垫圈,42、集尘箱自动补偿弹簧,43、集尘环连接肋板,44、集尘环底部内开口,45、集尘环底部翻边。

20.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例;基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于

描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

23.如图1、图4所示,本发明提出了一种胶合木板表面打磨装置,包括平面打磨无动力全角度集尘装置1、平面打磨驱动离合装置2、滚动支撑装置3、抑尘型湿式无动力集尘装置4和自动补偿式打磨区域封闭装置5,平面打磨无动力全角度集尘装置1设于平面打磨驱动离合装置2上,平面打磨无动力全角度集尘装置1能够在打磨的同时自动带起灰尘,并将灰尘推向外侧,平面打磨驱动离合装置2卡合滑动设于滚动支撑装置3上,平面打磨驱动离合装置2起驱动作用,滚动支撑装置3能够使打磨装置的移动更加省力,抑尘型湿式无动力集尘装置4设于滚动支撑装置3上,抑尘型湿式无动力集尘装置4起阻止灰尘弥散的作用,自动补偿式打磨区域封闭装置5设于抑尘型湿式无动力集尘装置4上,自动补偿式打磨区域封闭装置5能够防止灰尘从本装置和胶合板的接触位置溢出。

24.如图1、图2、图8所示,滚动支撑装置3包括环形机架24、万向滚动轮25、导向立柱26和电机自复位弹簧27,环形机架24上环形均布设有机架底部圆台28,万向滚动轮25设于机架底部圆台28上,万向滚动轮25起支撑作用,环形机架24上设有机架中心导向套29,机架中心导向套29起滑动支撑作用,环形机架24在机架中心导向套29上设有导向套顶部翻边30;导向立柱26环形均布设于导向套顶部翻边30上,电机自复位弹簧27设于导向立柱26上,电机自复位弹簧27的一端设于导向套顶部翻边30上,电机自复位弹簧27具有自动复位的作用。

25.如图1、图7所示,平面打磨驱动离合装置2包括驱动主轴紧固卡环18、驱动电机19和电机驱动盘20,驱动电机19卡合滑动设于机架中心导向套29中,驱动电机19上设有驱动电机19主轴21,驱动电机19主轴21卡合设于驱动主轴紧固卡环18中,电机驱动盘20设于驱动电机19上,电机自复位弹簧27的另一端设于电机驱动盘20的底部,电机驱动盘20上环形均布设有导向圆孔22,电机驱动盘20通过导向圆孔22卡合滑动设于导向立柱26上,导向圆孔22起导向作用,电机驱动盘20上设有手持式把手23。

26.如图1、图4、图6、图11、图13所示,平面打磨无动力全角度集尘装置1包括圆形打磨盘6、打磨盘底部安装环7、条形可拆卸打磨块8和无动力鼓风片9,圆形打磨盘6上设有打磨盘顶部圆台11,圆形打磨盘6通过打磨盘顶部圆台11卡合设于驱动主轴紧固卡环18上,圆形打磨盘6在打磨盘顶部圆台11上环形均布设有打磨盘顶部进气口12,圆形打磨盘6上设有打磨盘中心孔10,打磨盘顶部进气口12和打磨盘中心孔10能够允许空气流动通过,补偿无动力鼓风片9转动时流失的空气,打磨盘中心孔10和打磨盘顶部圆台11呈同轴布置;打磨盘底部安装环7上设有安装环中心孔14,打磨盘底部安装环7在安装环中心孔14的周围环形均布设有安装环安装孔13,打磨盘底部安装环7通过安装环安装孔13和圆形打磨盘6螺钉连接,打磨盘底部安装环7上环形均布设有安装环卡槽15;条形可拆卸打磨块8卡合设于安装环卡槽15中,条形可拆卸打磨块8和胶合板的表面摩擦,对胶合板的表面进行抛光打磨,无动力鼓风片9上设有叶片卡接头16,无动力鼓风片9通过叶片卡接头16卡合设于安装环卡槽15中,条形可拆卸打磨块8和无动力鼓风片9呈交替布置,无动力鼓风片9上设有对角倾斜叶片17,对角倾斜叶片17呈对角倾斜布置,对角倾斜叶片17在转动时能够将空气朝向外侧、上方翻动。

27.如图1、图3、图5、图9、图12所示,抑尘型湿式无动力集尘装置4包括环形固定式集

尘壳31、集尘弯管32、集尘箱体33、灰尘溶解混合液34和环形透气盖板35,环形固定式集尘壳31上设有固定集尘壳圆孔36和固定集尘壳翻边37,环形固定式集尘壳31通过固定集尘壳翻边37设于环形机架24的底部,环形固定式集尘壳31和环形机架24固接,集尘弯管32的一端卡合设于固定集尘壳圆孔36中;集尘箱体33设于环形机架24上,集尘箱体33的内部设有灰尘溶解混合液34,灰尘溶解混合液34能够将粉末状的灰尘和水混合呈灰浆,防止灰尘弥散咋空气中,防止清理集尘箱体33时灰尘扩散,环形透气盖板35卡合设于集尘箱体33的顶部,环形透气盖板35上环形均布设有盖板圆孔38,集尘弯管32的另一端卡合设于盖板圆孔38中,环形透气盖板35上环形均布设有盖板通气微孔39,盖板通气微孔39能够和外界进行空气交换,防止集尘箱体33中气压过高。

28.如图1、图2、图12所示,自动补偿式打磨区域封闭装置5包括伸缩补偿式底部集尘环40、底部橡胶垫圈41和集尘箱自动补偿弹簧42,伸缩补偿式底部集尘环40卡合滑动设于环形固定式集尘壳31中,伸缩补偿式底部集尘环40的顶部环形均布设有集尘环连接肋板43,伸缩补偿式底部集尘环40上设有集尘环底部内开口44,底部橡胶垫圈41设于集尘环底部内开口44的外底部,底部橡胶垫圈41起密封作用,伸缩补偿式底部集尘环40上设有集尘环底部翻边45,集尘箱自动补偿弹簧42的一端设于集尘环底部翻边45上,集尘箱自动补偿弹簧42的另一端设于固定集尘壳翻边37的底部,集尘箱自动补偿弹簧42起自动复位的作用。

29.具体使用时,将本装置放置在待打磨的胶合板上,使万向滚动轮25接触胶合板的上表面,此时伸缩补偿式底部集尘环40在设备重力的压迫下回缩至环形固定式集尘壳31中,此时底部橡胶垫圈41压合在胶合板上;然后启动驱动电机19,通过驱动电机19主轴21带着平面打磨无动力全角度集尘装置1旋转,条形可拆卸打磨块8和胶合板摩擦时将胶合板表面的凸起磨碎成粉末;条形可拆卸打磨块8和胶合板摩擦产生的碎屑悬浮在伸缩补偿式底部集尘环40覆盖的空间中,并在无动力鼓风片9的煽动下进入伸缩补偿式底部集尘环40中;随后伸缩补偿式底部集尘环40中的灰尘通过集尘弯管32进入集尘箱体33中,并与集尘箱体33中的灰尘溶解混合液34混合,集尘箱体33中的空气能够通过盖板通气微孔39排出,通过打磨盘顶部进气口12能够向圆形打磨盘6的下方补充空气,防止圆形打磨盘6的下方气压过低;在打磨的过程中推动手持式把手23即可移动打磨的区域,以上便是本发明整体的工作流程,下次使用时重复此步骤即可。

30.实际的操作过程非常简单易行,将本装置放置在待打磨的胶合板上,使万向滚动轮25接触胶合板的上表面;然后启动驱动电机19,通过驱动电机19主轴带着平面打磨无动力全角度集尘装置1旋转;条形可拆卸打磨块8和胶合板摩擦产生的碎屑悬浮在伸缩补偿式底部集尘环40覆盖的空间中,并在无动力鼓风片9的煽动下进入伸缩补偿式底部集尘环40中;伸缩补偿式底部集尘环40中的灰尘通过集尘弯管32进入集尘箱体33中,并与集尘箱体33中的灰尘溶解混合液34混合,集尘箱体33中的空气能够通过盖板通气微孔39排出;在打磨的过程中推动手持式把手23即可移动打磨的区域。

31.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要

素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

32.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

33.以上对本发明及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。