1.本实用新型涉及铸造生产线的下芯技术领域,特别涉及一种过滤片和砂芯自动下芯装置。

背景技术:

2.目前,随着国家对铸造用工环境越来越严的要求,降低铸造工人的劳动强度、提升铸造生产线的稼动率是各铸造工厂追求的目标之一,这样则带动了铸造生产线的自动化应用,一些传统的人工操作工序逐步被自动化设备、工装所替代。下芯工序是铸造生产线中的常规工序,复杂的铸件必须通过砂芯工艺、外模工艺来共同形成;下芯工序也是造型线中用工最多、影响生产节拍和影响铸件质量的关键工序,自动下芯已经被国内外许多企业所采用。

3.传统的自动下芯装置采用机械手或机器人夹持砂芯的方式进行自动下芯,当遇到一模多穴(即一次性造型形成多个一模一样的铸件型腔)时,夹持工装为了能将多个砂芯同时抓取,运动机构会很多,导致夹持工装很复杂;其次夹持砂芯下芯的方式不能适用于砂芯轻薄的情况,否则会将砂芯夹断;最后夹持砂芯下芯也会对砂芯表面有一定摩擦,可能会形成散砂掉落到铸型中,从而造成铸件砂眼缺陷。另外国内造型生产线还没有将过滤片也采用自动下芯的先例。

技术实现要素:

4.本实用新型为了解决现有技术存在的问题,提供了一种结构较简单,无损砂芯,兼顾自动放置过滤片,生产效率更高,铸件废品率更低的吸附式自动下芯装置。

5.具体技术方案如下:一种过滤片和砂芯自动下芯装置,主要包括底座本体,砂芯放置座、过滤片放置座、吸附罩本体、砂芯吸附罩和过滤片吸附,其特征在于,所述的自动下芯装置设计有上半部与下芯机相连的吸附罩工装及下半部与生产工位相连的底座工装;

6.所述的吸附罩工装上设计有吸附罩本体、砂芯吸附罩、过滤片吸附罩、防撞块、定位圆扁销;所述的吸附罩本体上设计有真空吸附大平面;所述的砂芯吸附罩、过滤片吸附罩上设计有真空吸附孔;所述的底座工装设计有底座本体、砂芯放置座、过滤片放置座、支撑柱和压紧辅助块;所述的底座本体上设计有吊耳和定位套。

7.进一步的技术方案,所述的吸附罩工装上的砂芯吸附罩与底座工装上的砂芯放置座的位置相对应。

8.进一步的技术方案,所述的吸附罩工装上的过滤片吸附罩与底座工装上的过滤片放置座的位置相对应。

9.进一步的技术方案,所述的吸附罩工装上设计有四块防撞块。

10.进一步的技术方案,所述的吸附罩本体上设计真空吸附大平面。

11.进一步的技术方案,所述的砂芯吸附罩、过滤片吸附罩上设计有真空吸附孔。

12.进一步的技术方案,所述的底座工装上设计有四根支撑柱和四块压紧辅助块。

13.本实用新型的技术效果

14.一种过滤片和砂芯自动下芯装置通过对现有下芯技术缺陷的分析,以吸附砂芯的方式替代传统夹持砂芯的方式,有效简化了工装结构,提高了对砂芯种类的适应性,同时不会破坏砂芯表面,且兼顾自动放置过滤片,从而提高造型线稼动率,降低铸件废品率,减少资源的浪费,达到节能减排的目的。

附图说明

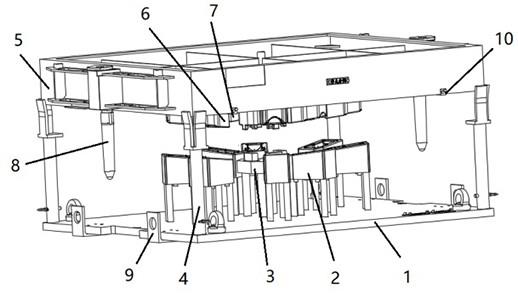

15.图1是本实用新型实施例的一种过滤片和砂芯自动下芯装置的立体示意图;

16.图2是本实用新型实施例的下半部底座工装的正面示意图;

17.图3是本实用新型实施例的下半部底座工装的反面示意图;

18.图4是本实用新型实施例的上半部吸附罩工装的正面示意图;

19.图5是本实用新型实施例的上半部吸附罩工装的反面示意图;

20.图6是本实用新型实施例的下半部砂芯放置座的示意图;

21.图7是本实用新型实施例的上半部砂芯吸附罩的示意图。

22.图中:1底座本体、2砂芯放置座、3过滤片放置座、4支撑柱、5吸附罩本体、6砂芯吸附罩、7过滤片吸附罩、8定位圆扁销、9压紧辅助块、10防撞块、11支撑杆、12拔插针、13吊耳、14定位销孔、21砂芯放置凹槽、22避空槽、23漏砂槽、31过滤芯片、51连接板、52真空吸附大平面、53加强筋、54锁紧阀、61砂芯吸附罩凹槽、62真空吸附孔。

具体实施方式

23.下面结合附图,对本实用新型的具体实施方式进行详细描述说明,但本实用新型并不局限于所列的实施例。

24.本自动下芯装置的设计实施步骤包括:

25.一种过滤片和砂芯自动下芯装置分为上半部和下半部(如图1所示),下半部包括底座本体1,底座本体1通过支撑杆11分别连接砂芯放置座2、过滤片放置座3(如图2所示);底座本体1上设计四根支撑柱4,支撑柱4可通过快速拔插针12进行拆卸(如图2所示);同时底座本体1上设计四个压紧辅助块9和四个吊耳13(如图2所示);底座本体1反面设计有两个定位销孔14用于在工位定位(如图3所示)。

26.上半部包括吸附罩本体5,吸附罩本体5通过其连接板51分别连接砂芯吸附罩6和过滤片吸附罩7,同时在吸附罩两端设计定位圆扁销8、防撞块10(如图4所示) ;吸附罩本体5背面设计有一圈真空吸附大平面52,并需要设计加强筋53防止变形,及前后各有一个与机器人吸头设备连接的锁紧阀54(如图5所示)。

27.砂芯放置座2设计有砂芯放置凹槽21、避空槽22和漏砂槽23(如图6所示);砂芯吸附罩6设计有砂芯吸附罩凹槽61、真空吸附孔62(如图7所示)。对应的过滤片放置座3和过滤片吸附罩7也设计有凹槽、漏砂槽、真空吸附孔等结构。

28.本自动下芯装置的操作实施方式如下:

29.首先用起吊设备勾住四个吊耳13,将装置通过定位销孔14放置到下芯工序,然后使用压紧块通过四个压紧辅助块9将装置固定。机器人吸头设备运行到装置上方,通过锁紧阀54与上半部吸附罩工装连接(同时机器人吸头设备与吸附罩本体真空吸附大平面52全接

触并保持密封状态),并往上抬升吸附罩工装。此时可通过快速拔插针12拆卸四根支撑柱4(注:支撑柱4仅用于存放装置时将上半部吸附罩工装放置到下半部底座工装上,方便存储、吊运等的装置管理)。此状态可以根据需要将砂芯、过滤片放置到对应的砂芯放置座2和过滤片放置座3上,然后机器人运转吸附罩工装过来进行吸取砂芯和过滤片,下降的过程中,防撞块10保证不会压到砂芯,当离砂芯面约2~3mm时,设备开始抽吸空气,通过真空吸附孔62将砂芯吸附到砂芯吸附罩6、过滤片吸附罩7上,最后机器人运转到铸型上方,下降并通过定位圆扁销8与铸型定位以保证砂芯、过滤片的位置准确,下降到设定位置后,设备取消真空吸气,砂芯和过滤片即放置到铸型中,设备运转再进行下一轮循环。

30.本实施例的一种过滤片和砂芯自动下芯装置通过对现有下芯技术缺陷的分析,以吸附砂芯的方式替代传统夹持砂芯的方式,有效简化了工装结构,提高了对砂芯种类的适应性,同时不会破坏砂芯表面,且兼顾自动放置过滤片,从而提高造型线稼动率,降低铸件废品率,减少资源的浪费,达到节能减排的目的。

31.需要指出的是,上述较佳实施例仅为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种过滤片和砂芯自动下芯装置,主要包括底座本体,砂芯放置座、过滤片放置座、吸附罩本体、砂芯吸附罩和过滤片吸附,其特征在于,所述的自动下芯装置设计有上半部与下芯机相连的吸附罩工装及下半部与生产工位相连的底座工装;所述的吸附罩工装上设计有吸附罩本体、砂芯吸附罩、过滤片吸附罩、防撞块、定位圆扁销;所述的吸附罩本体上设计有真空吸附大平面;所述的砂芯吸附罩、过滤片吸附罩上设计有真空吸附孔;所述的底座工装设计有底座本体、砂芯放置座、过滤片放置座、支撑柱和压紧辅助块;所述的底座本体上设计有吊耳和定位套。2.根据权利要求1所述的自动下芯装置,其特征在于,所述的吸附罩工装上的砂芯吸附罩与底座工装上的砂芯放置座的位置相对应。3.根据权利要求1所述的自动下芯装置,其特征在于,所述的吸附罩工装上的过滤片吸附罩与底座工装上的过滤片放置座的位置相对应。4.根据权利要求1所述的自动下芯装置,其特征在于,所述的吸附罩工装上设计有四块防撞块。5.根据权利要求1所述的自动下芯装置,其特征在于,所述的吸附罩本体上设计真空吸附大平面。6.根据权利要求1所述的自动下芯装置,其特征在于,所述的砂芯吸附罩、过滤片吸附罩上设计有真空吸附孔。7.根据权利要求1所述的自动下芯装置,其特征在于,所述的底座工装上设计有四根支撑柱和四块压紧辅助块。

技术总结

本实用新型涉及一种过滤片和砂芯自动下芯装置,主要包括底座本体,砂芯放置座、过滤片放置座、吸附罩本体、砂芯吸附罩和过滤片吸附罩,自动下芯装置设计有上半部与下芯机相连的吸附罩工装及下半部与生产工位相连的底座工装;所述的吸附罩工装上设计有吸附罩本体、砂芯吸附罩、过滤片吸附罩、防撞块、定位圆扁销;所述的吸附罩本体上设计有真空吸附大平面;所述的砂芯吸附罩、过滤片吸附罩上设计有真空吸附孔;所述的底座工装设计有底座本体、砂芯放置座、过滤片放置座、支撑柱和压紧辅助块;所述的底座本体上设计有吊耳和定位套。本实用减轻了人工劳动强度,提高了砂芯放置到砂箱中的位置精确度。置精确度。置精确度。

技术研发人员:袁运民 侯继康 龙宇飞

受保护的技术使用者:乔治费歇尔金属成型科技(昆山)有限公司

技术研发日:2021.06.25

技术公布日:2022/1/28