高温合金gh4738冷拉丝材的中间热处理方法

技术领域

1.本发明涉及高温合金的热处理技术领域,尤其涉及一种高温合金gh4738冷拉丝材的中间热处理方法。

背景技术:

2.航空发动机中的紧固件用材多采用冷变形工艺,由于高温合金的变形抗力大,通常需要多道次的冷变形,在冷加工变形的过程中,由于没有达到回复再结晶所需的能量条件,只会改变晶粒的形状,并且随之在晶界及晶内产生大量位错,从而在合金内部保留了大量的形变存储能,导致加工硬化并且产生残余应力,此时若继续进行冷加工变形,丝材可能会出现表面裂纹、中心裂纹、断丝及拉拔力较大等情况,不利于继续冷变形制丝的过程。这些不稳定的结构和能量状态,必须经过中间热处理工艺来消除,改善其微观组织形态,消除残余应力,从而恢复丝材合金的组织稳定性和加工塑韧性,以便于后续冷变形过程的顺利开展。但现有技术中并没有针对高温合金gh4738进行中间热处理的研究。

技术实现要素:

3.为克服现有高温合金gh4738在冷变形工艺中容易出现裂纹、断丝等缺陷,本发明所要解决的技术问题是:提供一种可消除残余应力的高温合金gh4738冷拉丝材的中间热处理方法。

4.本发明解决其技术问题所采用的技术方案是:

5.高温合金gh4738冷拉丝材的中间热处理方法,包括以下步骤:

6.步骤一、选用累计变形量控制在20%~35%的高温合金gh4738冷拉丝材;

7.步骤二、将选出的冷拉态丝材放入热处理炉,在1030℃~1060℃的温度下进行10~30min保温;

8.步骤三、保温完成后向热处理炉中充入惰性气体进行气冷,冷却至常温后取出冷拉丝材。

9.进一步的是,所述热处理炉为分段式真空热处理炉,当真空度<10-2

pa时进行升温,升温速率为10~15℃/min。

10.进一步的是,所述惰性气体为氩气。

11.本发明的有益效果是:通过对高温合金gh4738冷拉丝材的冷变形量及中间热处理温度的研究,实现冷变形量及中间热处理温度的最佳控制,从而获得均匀的再结晶晶粒组织,并得到良好的加工塑韧性,解决了成品丝材强塑性匹配的问题,提高高温合金gh4738冷拉丝材的质量水平和性能稳定性,从而满足航空发动机紧固件用高温合金gh4738冷拉丝材的组织性能需求。

附图说明

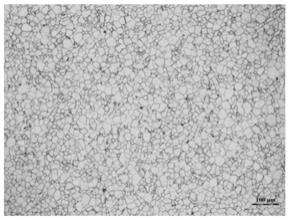

12.图1是本发明实施例一获得的合金丝材组织。

13.图2是本发明实施例二获得的合金丝材组织。

具体实施方式

14.下面结合附图和实施例对本发明进一步说明。

15.航空发动机紧固件用高温合金gh4738冷拉丝材在冷变形过程中存在残余应力大、合金组织不稳定、后续加工塑性差以及强塑性不匹配等问题,对此,本技术通过对冷变形量及中间热处理温度的研究,得到以下热处理方法,具体是:

16.高温合金gh4738冷拉丝材的中间热处理方法,包括以下步骤:

17.步骤一、选用累计变形量控制在20%~35%的高温合金gh4738冷拉丝材;

18.步骤二、将选出的冷拉态丝材放入热处理炉,在1030℃~1060℃的温度下进行10~30min保温;

19.步骤三、保温完成后向热处理炉中充入惰性气体进行气冷,冷却至常温后取出冷拉丝材。

20.经过研究发现,如果gh4738冷拉丝材在冷变形工艺中的累计变形量较大,后续在中间热处理时也不容易完全消除这些不稳定的结构和能量状态,因此,在进行冷变形处理时,冷拉丝材的累计变形量最好控制在20%~35%范围内。

21.在对冷拉丝材进行热处理时,为了更好的消除残余应力和控制升温速度,所述热处理炉最好采用分段式真空热处理炉,当真空度<10-2

pa时进行升温,升温速率为10~15℃/min。通过精确的升温速率和保温温度的控制,可使冷拉丝材的残余应力得到充分释放,最后得到光亮的热处理态丝材。

22.在对冷拉丝材进行冷却时,采用惰性气体进行气冷,可提高冷却速率,使合金组织发生再结晶,得到组织均匀的再结晶晶粒,并得到良好的加工塑韧性。其中惰性气体优选氩气。

23.在中间热处理过程中,为了能够使得后续冷变形过程中具有良好的加工塑性且所制得的成品丝材材料符合航空发动机紧固件用高温合金冷拉丝才要求,需在步骤二进行的中间热处理态丝材上,取样检验,进行力学性能试验和组织分析,需要达到的要求为:

24.组织晶粒度要求:丝材具有均匀的细晶组织,晶粒度细于5级或更细;

25.试样室温拉伸性能要求:抗拉强度σb≥1100mpa;屈服强度σ

0.2

≥760mpa;延伸率δ

50mm

≥15%;断面收缩率ψ≥18%。

26.下面通过具体实施例对本发明进一步说明。

27.实施例一:

28.采用上述中间热处理方法对gh4738冷拉丝材进行热处理,包括以下步骤:

29.步骤一、gh4738高温合金丝材为冷拉状态,其中获得冷拉态丝材采用冷拉拔方法,冷拉拔变形量为32%;

30.步骤二、将步骤一得到的冷拉态丝材置于分段式真空热处理炉中进行中间热处理,当真空度<10-2

pa时开始升温,升温速率控制在10℃/min,升温至1040℃进行30min保温,然后充入氩气进行气冷;

31.步骤三、在步骤二得到的中间热处理态丝材上,取样检验,进行力学性能试验和组织分析。

32.得到热处理后合金丝材的组织见图1所示,合金组织均匀,为变形后再结晶组织,晶粒度7级,力学性能检测见表1所示,组织性能均满足要求。

33.表1:实施例一的力学性能检测结果

[0034][0035]

实施例二:

[0036]

采用上述中间热处理方法对gh4738冷拉丝材进行热处理,包括以下步骤:

[0037]

步骤一、gh4738高温合金丝材为冷拉状态,其中获得冷拉态丝材采用冷旋锻方法,冷旋锻变形量为25%。

[0038]

步骤二、将步骤一得到的冷拉态丝材置于分段式真空热处理炉中进行中间热处理,当真空度<10-2

pa时开始升温,升温速率控制在10℃/min,升温至1060℃进行15min保温,然后充入氩气进行气冷。

[0039]

步骤三、在步骤二得到的中间热处理态丝材上,取样检验,进行力学性能试验和组织分析。

[0040]

得到热处理后合金丝材的组织见图2所示,合金组织均匀,为变形后再结晶组织,晶粒度7级。力学性能检测见表2所示,组织性能均满足要求。

[0041]

表2:实施例二的力学性能检测结果

[0042][0043]

通过上述实施例可见,本发明通过对高温合金gh4738冷拉丝材的冷变形量及中间热处理温度的研究,实现冷变形量及中间热处理温度的最佳控制,从而获得了均匀的再结晶晶粒组织,并得到良好的加工塑韧性,解决了成品丝材强塑性匹配的问题,提高高温合金gh4738冷拉丝材的质量水平和性能稳定性,从而满足航空发动机紧固件用高温合金gh4738冷拉丝材的组织性能需求。