1.本发明涉及铸造技术领域,具体一种铸造用浇口杯。

背景技术:

2.铸造是常见的一种加工产品的方式,在铸造过程中对于浇口杯的选择非常关键,常见的浇口杯呈圆锥形的漏斗状,在钢水开始浇注时,由于钢水包中钢水的流出角度在45

°

递增,在45

°

时对浇口杯内壁的冲击力最大,钢水也会因为浇口杯内壁的冲击力而出现反弹力,此时钢水的反弹力会在浇口杯内壁回转形成涡流,并且产生飞溅,重则钢水飞出浇口杯,轻则影响钢水的下流速度;当钢水角度增大时钢水包的出钢水口距离浇口杯就越近,此时虽然钢水虽然对浇口杯内壁冲击力显著减小或者可以直接倒入在浇口杯底部,但是此时由于钢水包和浇口杯之间的距离缩短或产生干涉,而导致钢水倒不完剩余而导致浪费或者出现零部件缺失补浇不成品的现象。

3.申请号 201510360685.5提供的一种用于铁型覆砂铸造的浇口杯装置和浇注方法,虽然浇口杯的过滤网具备对铁水过滤的作用,且具备对铸型中的铁水有很好的液态补缩作用,生产过程中浇口清理操作简便,浇口杯上部铁模的喇叭型可反复回用,但是还是存在上述的问题,同时浇口杯的过滤网会被铁水冲翻,或者由于铁水的浮力产生向上的漂浮从而失去作用。

4.申请号为2020214298252提出的带陶瓷过滤网的消失模钢水浇注杯同样存在上述缺陷。

技术实现要素:

5.针对现有技术中存在的缺陷,本发明特提供一种铸造用浇口杯。

6.为此,本发明采取的技术方案是,一种铸造用浇口杯,包括直浇道,在直浇道上部设有过渡浇道,其特征在于:所述的过渡浇道上通过过滤网设置有一个浇口锥杯,所述浇口锥杯纵向分为钢水流入侧与钢水冲刷侧,钢水流入侧的第一圆弧与钢水冲刷侧的第二圆弧为不同心圆,其中钢水流入侧的第一圆弧与直浇道中心线的设有偏心距;钢水冲刷侧的第二圆弧与直浇道中心线为同心;第一圆弧和第二圆弧相切形成浇口锥杯。

7.本发明采用了钢水流入侧的第一圆弧与钢水冲刷侧的第二圆弧为不同心圆,限定钢水的流入方向,利用钢水流入侧进行钢水的浇注,此时钢水流入侧内壁后对钢水有个接纳和缓冲的作用,使得钢水在流出角度45

°

递增时,钢水对浇口锥杯内壁的冲刷逐渐降低,此时钢水在浇口锥杯内壁的作用下产生涡流,钢水不会飞溅的同时将过滤后的废渣漂浮,降低废品率的产生,同时钢水流入侧能够尽可能接纳钢水包的钢水,而不会结余。

8.进一步改进在于:所述浇口锥杯横向在钢水流入侧从入口到过滤网处分为三段式结构,其中第一锥度结构与第二锥度结构过渡连接,第二锥度结构通过直线结构至过滤网;浇口锥杯的钢水冲刷侧从入口到过滤网处分为二段式结构,其中第四锥度结构与

第五锥度结构过渡连接,第四锥度结构至过滤网。

9.本发明的第一锥度结构与第二锥度结构过渡连接,使得浇口锥杯尽可能有接纳钢水包的钢水的角度,接纳更多的钢水,此时第四段锥度结构、第五段锥度对第一锥度结构与第二锥度结构来的钢水就行分解和接纳,降低钢水的冲击力,同时形成涡流压住钢水不让其飞溅,钢水不会飞溅的同时将过滤后的废渣漂浮,降低废品率的产生。

10.进一步的改进在于:所述的偏心距为27.5mm,其中第一圆弧半径为r88mm,第二圆弧半径为r63mm。

11.进一步的改进在于:所述第一锥度结构和第二锥度结构与直浇道中心线呈19

°‑

36

°

夹角;第四锥度结构、第五锥度结构与直浇道中心线呈2

°‑5°

夹角。

12.进一步的改进在于:所述第一锥度结构与直浇道中心线呈19

°

夹角;第二锥度结构与直浇道中心线呈36

°

夹角;所述第四锥度结构与直浇道中心线呈2

°

夹角;第五锥度与直浇道中心线呈5

°

夹角。

13.夹角的限制使得钢水有一个渐变的过程同时利用夹角的变化将钢水形成涡流,同时钢水利用夹角的变化钢水不会飞溅也利于废渣的漂浮,特别是第二锥度结构形成的涡流然后利用第四锥度压住防飞溅,第五锥度将废渣漂浮方便打捞。

14.进一步的改进在于:所述钢水流入侧的壁厚小于钢水冲刷侧的壁厚,其中钢水流入侧的壁厚为13mm,钢水冲刷侧的壁厚为15-19mm。

15.壁厚的设置方便制造,也保证了其强度,尤其是钢水冲刷侧的壁厚19mm尤为重要,保证其冲刷力。

16.进一步的改进在于:所述钢水冲刷侧外壁与直浇道中心线的夹角为2

°

。

17.保证了钢水冲刷侧的壁厚,尤其是底部冲击力最大的部位。

18.进一步的改进在于:所述过滤网嵌入设置在过渡浇道上并通过浇口锥杯压住形成一个整体式结构。

19.此时过滤网的设置通过浇口锥杯压住形成一个整体式结构,防止钢水的冲刷将其冲翻而失去过滤的作用;或者防止铁水的浮力产生向上的漂浮从而失去作用。

附图说明

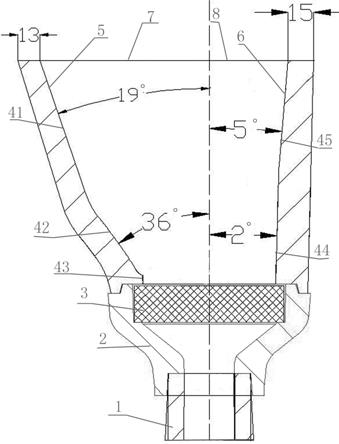

20.图1是本发明的外形结构图。

21.图2是图1的俯视结构图。

22.图3是图1的剖视结构图。

23.图4是图3的实施例图。

24.图中1是直浇道,2是过渡浇道,3是过滤网,4浇口锥杯,41第一锥度结构,42是第二锥度结构,43直线结构,44第四锥度结构、45第五锥度结构 ,5钢水流入侧,6钢水冲刷侧,7是第一圆弧,8是第二圆弧,9是偏心距。

具体实施方式

25.下面结合说明书的附图1-4,通过对本发明的具体实施方式作进一步的描述,使本发明的技术方案及其有益效果更加清楚、明确。下面通过参考附图描述实施例是示例性的,

旨在解释发明 ,而不是唯一限定。

26.本发明采取的技术方案是,一种铸造用浇口杯,包括直浇道1,在直浇道1上部设有过渡浇道2,所述的过渡浇道2上通过过滤网设置有一个上大、下小的浇口锥杯4,所述浇口锥杯4纵向分为钢水流入侧5与钢水冲刷侧6,钢水流入侧5的第一圆弧7与钢水冲刷侧6的第二圆弧8为不同心圆,其中钢水流入侧5的第一圆弧7与直浇道1中心线的设有偏心距9;钢水冲刷侧6的第二圆弧8与直浇道1中心线为同心;第一圆弧7和第二圆弧8相切形成浇口锥杯4。

27.本发明采用了钢水流入侧5的第一圆弧7与钢水冲刷侧6的第二圆弧8为不同心圆,限定钢水的流入方向,利用钢水流入侧5进行钢水的浇注,此时钢水流入侧5内壁后对钢水有个接纳和缓冲的作用,使得钢水在流出角度45

°

递增时,钢水对浇口锥杯4内壁的冲刷逐渐降低,此时钢水在浇口锥杯4内壁的作用下产生涡流,钢水不会飞溅的同时将过滤后的废渣漂浮,降低废品率的产生,同时钢水流入侧5能够尽可能接纳钢水包的钢水,而不会结余。

28.所述浇口锥杯4横向在钢水流入侧5从入口到过滤网3处分为三段式结构,其中第一锥度结构41与第二锥度结构42过渡连接,第二锥度结构42通过直线结构43至过滤网3;浇口锥杯4的钢水冲刷侧5从入口到过滤网4处分为二段式结构,其中第四锥度结构44与第五锥度结构45过渡连接,第四锥度结构44至过滤网3。

29.本发明的第一锥度结构41与第二锥度结构42过渡连接,使得浇口锥杯4尽可能有接纳钢水包的钢水的角度,接纳更多的钢水,此时第四段锥度结构44、第五段锥度44对第一锥度结构41与第二锥度结构42来的钢水就行分解和接纳,降低钢水的冲击力,同时形成涡流压住钢水不让其飞溅,钢水不会飞溅的同时将过滤后的废渣漂浮,降低废品率的产生。

30.所述的偏心距9为27.5mm,其中第一圆弧7半径为r88mm,第二圆弧8半径为r63mm。

31.所述第一锥度结构41和第二锥度结构42与直浇道1中心线呈19

°‑

36

°

夹角;第四锥度结构44、第五锥度结构45与直浇道1中心线呈2

°‑5°

夹角。

32.所述第一锥度结构41与直浇道1中心线呈19

°

夹角;第二锥度结构42与直浇道1中心线呈36

°

夹角;所述第四锥度结构44与直浇道1中心线呈2

°

夹角;第五锥度45与直浇道1中心线呈5

°

夹角。

33.夹角的限制使得钢水有一个渐变的过程同时利用夹角的变化将钢水形成涡流,同时钢水利用夹角的变化钢水不会飞溅也利于废渣的漂浮,特别是第二锥度结构42形成的涡流然后利用第四锥度44压住防飞溅,第五锥度45将废渣漂浮方便打捞。

34.所述钢水流入侧5的壁厚小于钢水冲刷侧6的壁厚,其中钢水流入侧5的壁厚为13mm,钢水冲刷侧6的壁厚为15-19mm。

35.壁厚的设置方便制造,也保证了其强度,尤其是钢水冲刷侧6的壁厚19mm尤为重要,保证其冲刷力。

36.所述钢水冲刷侧6外壁与直浇道1中心线的夹角为2

°

。

37.保证了钢水冲刷侧的壁厚,尤其是底部冲击力最大的部位。

38.所述过滤网嵌3入设置在过渡浇道2上并通过浇口锥杯4压住形成一个整体式结构。

39.此时过滤网3的设置通过浇口锥杯4压住形成一个整体式结构,防止钢水的冲刷将

其冲翻而失去过滤的作用;或者防止铁水的浮力产生向上的漂浮从而失去作用。同时由于其和浇口锥杯4为一个整体式结构,也提高了过滤网的整体强度,减少了铁水冲破风险,提高了可靠性。