1.本发明属于镜片加工技术领域,具体涉及种一种全自动镜片加工方法及加工装置。

背景技术:

2.目前市面上的镜片加工,步骤大致有:1)切割成大致需要的轮廓,2)粗磨,3)精磨(细磨),4)抛光。而这些步骤的加工,一般是分开来进行的,还没有在一条流水线上全部完成的,所以传统的加工模式,费时、费工,无法实现整个流程的全自动操作,也无法提高镜片加工的效率,不适用于镜片的规模化生产。

技术实现要素:

3.本发明的目的在于提供一种全自动镜片加工方法及加工装置,旨在解决背景技术中提出的传统的加工模式,费时、费工,无法实现整个流程的全自动操作,也无法提高镜片加工的效率,不适用于镜片的规模化生产的问题。

4.为实现上述目的,本发明提供如下技术方案:一种全自动镜片加工方法,包括用于实现镜片加工的自动流水线,其中自动流水线至少包括一条用于对镜片加工的加工线,每条加工线上对镜片的加工均包括以下步骤:

5.s1,毛坯磨边,然后清洗;

6.s2,粗磨加工,然后清洗;

7.s3,自动磨削,然后清洗;

8.s4,二次磨边,然后清洗;

9.s5,凹面细磨,然后清洗;

10.s6,将凹面细磨后的产品翻转至凸面,对凸面细磨,然后清洗;

11.s7,凸面抛光,然后清洗;

12.s8,将凸面抛光后的产品翻转至凹面,对凹面抛光,然后清洗。

13.作为本发明一种优选的技术方案,所述s1步骤中的毛坯件通过输送带将其输送到第一加工位进行磨边,并对磨边后的加工件进行清洗。

14.作为本发明一种优选的技术方案,所述s2步骤中的粗磨加工是通过抓取移动设备抓起加工件移至第二加工位进行粗磨加工,然后对粗磨加工的加工件进行清洗。

15.作为本发明一种优选的技术方案,所述s3步骤中的自动磨削是通过抓取移动设备抓起加工件移至第三加工位进行去料磨削,然后对磨削的加工件进行清洗。

16.作为本发明一种优选的技术方案,所述s4步骤中的二次磨边是通过抓取移动设备抓起加工件移至第四加工位进行二次磨边加工,并磨出镜片的凹凸形状,然后对磨边的加工件进行清洗。

17.作为本发明一种优选的技术方案,所述s5步骤中的凹面细磨通过抓取移动设备抓起加工件移至第五加工位进行镜面凹面细磨,然后对凹面细磨的加工件进行清洗。

18.作为本发明一种优选的技术方案,所述s6步骤中的凸面细磨是通过抓取移动设备抓起加工件移至第六加工位进行镜面凸面细磨,然后对凸面细磨的加工件进行清洗。

19.作为本发明一种优选的技术方案,所述s7步骤中的凸面抛光是通过抓取移动设备抓起加工件移至第七加工位进行凸面抛光,然后对凸面抛光的加工件进行清洗。

20.作为本发明一种优选的技术方案,所述s8步骤中的凹面抛光是通过抓取移动设备抓起加工件移至第八加工位进行凹面抛光,然后对凹面抛光的加工件进行清洗。

21.一种全自动镜片加工装置,适用于上述中任意一项所述的一种全自动镜片加工方法,包括一条自动加工流水线,用于加工件移送的所述抓取移动设备均安装在加工流水线上,对加工件清洗的清洗机、磨边机、粗磨机、磨削机、细磨机和抛光设备也均安装在加工流线上,并与抓取移动设备协同配合,实现对镜片的全自动加工。

22.作为本发明一种优选的技术方案,所述自动加工流水线上的抓取移动设备为机械手、机器人或配备有旋转台的气动夹具中的其中一种或多种,且抓取移动设备至少设有八个,分别为第一抓取移动设备、第二抓取移动设备、第三抓取移动设备、第四抓取移动设备、第五抓取移动设备、第六抓取移动设备、第七抓取移动设备和第八抓取移动设备,所述第一抓取移动设备伺服于加工步骤s1和步骤s2,所述第二抓取移动设备伺服于加工步骤s2和步骤s3,所述第三抓取移动设备伺服于加工步骤s3和步骤s4,所述第四抓取移动设备伺服于加工步骤s4和步骤s5,所述第五抓取移动设备伺服于加工步骤s5和步骤s6,所述第六抓取移动设备伺服于加工步骤s6和步骤s7,所述第七抓取移动设备伺服于加工步骤s7和步骤s8,所述第八抓取移动设备用于对加工完毕的镜片产品抓离工作台。

23.与现有技术相比,本发明的有益效果是:

24.1)将镜片加工的步骤全部集合于一条自动流水线上,而在自动流水线上设置至少一条对镜片加工的加工线,使得每条加工线均可以实现从毛坯到镜片成品加工,同时多条加工线也可以对镜片进行协同加工,提高镜片加工的效率,较于传统镜片的加工方式,更适合镜片大规模生产;

25.2)自动流水线上设置的多个抓取移动设备进行运作协同,可以对加工线上磨边、粗磨、自动磨削、细磨和抛光加工过程中对产品进行移动、转运和翻转,确保产品各个加工步骤中可以在对应的加工位上进行,并实现镜片加工的全自动化;

26.3)自动流水线可以分为左右两部分,待加工件是从右往左运动和加工,8个加工步骤的抓取移动设备根据每个步骤的加工需要分布在自动流水线上,可以保持整个生产线的协调,确保实现镜片产品的全自动化加工。

附图说明

27.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

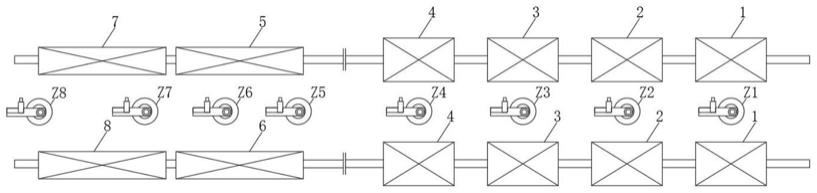

28.图1为本发明的结构示意图。

29.图中:1、第一加工位;2、第二加工位;3、第三加工位;4、第四加工位;5、第五加工位;6、第六加工位;7、第七加工位;8、第八加工位;z1、第一抓取移动设备;z2、第二抓取移动设备;z3、第三抓取移动设备;z4、第四抓取移动设备;z5、第五抓取移动设备;z6、第六抓取移动设备;z7、第七抓取移动设备;z8、第八抓取移动设备。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.实施例1

32.请参阅图1,本发明提供以下技术方案:一种全自动镜片加工方法,包括用于实现镜片加工的自动流水线,其中自动流水线至少包括一条用于对镜片加工的加工线,每条加工线上对镜片的加工均包括以下步骤:

33.s1,毛坯磨边,然后清洗;

34.s2,粗磨加工,然后清洗;

35.s3,自动磨削,然后清洗;

36.s4,二次磨边,然后清洗;

37.s5,凹面细磨,然后清洗;

38.s6,将凹面细磨后的产品翻转至凸面,对凸面细磨,然后清洗;

39.s7,凸面抛光,然后清洗;

40.s8,将凸面抛光后的产品翻转至凹面,对凹面抛光,然后清洗。

41.在本实施例中:s1步骤中的毛坯件通过输送带将其输送到第一加工位1进行磨边,并对磨边后的加工件进行清洗。

42.具体的,其中输送带是安装在加工线的最右端,通过输送带可以对毛坯件输送至第一加工位1,当然为了毛坯件可以更准确的放到第一加工位1上,可以利用抓取移动设备抓取毛坯件后放到第一加工位1上即可,其中磨边可以采用磨边机进行加工,清洗时,利用抓取移动设备放到清洗机的清洗池内进行清洗即可。

43.在本实施例中:s2步骤中的粗磨加工是通过抓取移动设备抓起加工件移至第二加工位2进行粗磨加工,然后对粗磨加工的加工件进行清洗。

44.具体的,在s1步骤中对毛坯磨边加工清洗后,可以将产品利用抓取移动设备移至第二加工位2上,利用粗磨机对产品进行粗磨,粗磨后的产品通过抓取移动设备放到清洗机的清洗池内进行清洗即可。

45.在本实施例中:s3步骤中的自动磨削是通过抓取移动设备抓起加工件移至第三加工位3进行去料磨削,然后对磨削的加工件进行清洗。

46.具体的,在s2步骤中对产品粗磨后,可以将产品利用抓取移动设备移至第三加工位3上,利用磨削机对产品进行自动磨削加工,磨削加工后的产品通过抓取移动设备放到清洗机的清洗池内进行清洗即可。

47.在本实施例中:s4步骤中的二次磨边是通过抓取移动设备抓起加工件移至第四加工位4进行二次磨边加工,并利用磨削机磨出镜片的凹凸形状,然后对磨边的加工件进行清洗。

48.具体的,在s3步骤中对产品自动磨削后,可以将产品利用抓取移动设备移至第四加工位4上进行二次磨边加工,根据加工需要,利用磨边机磨出镜片的凹凸形状,二次磨边加工后的产品通过抓取移动设备放到清洗机的清洗池内进行清洗即可。

49.在本实施例中:s5步骤中的凹面细磨通过抓取移动设备抓起加工件移至第五加工位5进行镜面凹面细磨,然后对凹面细磨的加工件进行清洗。

50.具体的,在s4步骤中对产品二次磨边加工后,可以将产品利用抓取移动设备移至第五加工位5上,利用细磨机进行凹面细磨加工,使得产品的凹面加工出平滑的凹面,凹面细磨加工后的产品通过抓取移动设备放到清洗机的清洗池内进行清洗即可。

51.在本实施例中:s6步骤中的凸面细磨是通过抓取移动设备抓起加工件移至第六加工位6进行镜面凸面细磨,然后对凸面细磨的加工件进行清洗。

52.具体的,在s5步骤中对产品凹面细磨加工后,可以将产品利用抓取移动设备进行翻转,然后移至第六加工位6上,利用细磨机进行凹面细磨加工,然后对凸面细磨加工后的产品通过抓取移动设备放到清洗机的清洗池内进行清洗即可。

53.在本实施例中:s7步骤中的凸面抛光是通过抓取移动设备抓起加工件移至第七加工位7进行凸面抛光,然后对凸面抛光的加工件进行清洗。

54.具体的,在s6步骤中对产品凸面细磨加工后,可以将产品利用抓取移动设备移至第七加工位7上,通过抛光设备对凸面进行抛光,然后对凸面抛光加工后的产品通过抓取移动设备放到清洗机的清洗池内进行清洗即可。

55.在本实施例中:s8步骤中的凹面抛光是通过抓取移动设备抓起加工件移至第八加工位8进行凹面抛光,然后对凹面抛光的加工件进行清洗。

56.具体的,在s7步骤中对产品凸面抛光加工后,可以将产品利用抓取移动设备进行翻转,然后移至第八加工位8上,通过抛光设备对凹面进行抛光,然后对凹面抛光加工后的产品通过抓取移动设备放到清洗机的清洗池内进行清洗即可。

57.一种全自动镜片加工装置,适用于上述中任意一项的一种全自动镜片加工方法,包括一条自动加工流水线,用于加工件移送的抓取移动设备均安装在加工流水线上,对加工件清洗的清洗机、磨边机、粗磨机、磨削机、细磨机和抛光设备也均安装在加工流线上,并与抓取移动设备协同配合,实现对镜片的全自动加工。

58.在本实施例中:自动加工流水线上的抓取移动设备为机械手、机器人或配备有旋转台的气动夹具中的其中一种或多种,且抓取移动设备至少设有八个,分别为第一抓取移动设备z1、第二抓取移动设备z2、第三抓取移动设备z3、第四抓取移动设备z4、第五抓取移动设备z5、第六抓取移动设备z6、第七抓取移动设备z7和第八抓取移动设备z8,第一抓取移动设备z1伺服于加工步骤s1和步骤s2,第二抓取移动设备z2伺服于加工步骤s2和步骤s3,第三抓取移动设备z3伺服于加工步骤s3和步骤s4,第四抓取移动设备z4伺服于加工步骤s4和步骤s5,第五抓取移动设备z5伺服于加工步骤s5和步骤s6,第六抓取移动设备z6伺服于加工步骤s6和步骤s7,第七抓取移动设备z7伺服于加工步骤s7和步骤s8,第八抓取移动设备z8用于对加工完毕的镜片产品抓离工作台。

59.具体的,通过设置的第一抓取移动设备z1、第二抓取移动设备z2、第三抓取移动设备z3、第四抓取移动设备z4、第五抓取移动设备z5、第六抓取移动设备z6、第七抓取移动设备z7和第八抓取移动设备z8根据加工需要安装在加工流水线上,可以对对应加工步骤中的产品移动、翻转和输送等过程进行协同,确保镜片加工的自动化,另外,多个抓取移动设备可以选用机械手、机器人或配备有旋转台的气动夹具中的其中一种或多种,使得可以根据加工需要灵活选用。

60.实施例2

61.本实施例区别实施例1的技术特征是:其中每条加工线上对镜片的加工均包括以下步骤:

62.s1,毛坯磨边,然后清洗;

63.s2,粗磨加工,然后清洗;

64.s3,自动磨削,然后清洗;

65.s4,二次磨边,然后清洗;

66.s6,将凹面细磨后的产品翻转至凸面,对凸面细磨,然后清洗;

67.s5,凹面细磨,然后清洗;

68.s8,将凸面抛光后的产品翻转至凹面,对凹面抛光,然后清洗;

69.s7,凸面抛光,然后清洗。

70.具体的,通过对加工步骤s5和步骤s6的调整,加工步骤s7和步骤s8的调整,同样的每条加工线也可以实现对镜片的全自动加工。

71.实施例3

72.本实施例区别实施例1和实施例2的技术特征是:其中每条加工线上对镜片的加工均包括以下步骤:

73.s2,粗磨加工,然后清洗;

74.s3,自动磨削,然后清洗;

75.s4,二次磨边,然后清洗;

76.s5,凹面细磨,然后清洗;

77.s6,将凹面细磨后的产品翻转至凸面,对凸面细磨,然后清洗;

78.s7,凸面抛光,然后清洗;

79.s8,将凸面抛光后的产品翻转至凹面,对凹面抛光,然后清洗。

80.具体的,通过省略步骤s1,直接对毛坯进行粗磨加工,然后在进行后续的加工,同样的每条加工线也可以实现对镜片的全自动加工。

81.实施例4

82.本实施例区别实施例1、实施例2和实施例3的技术特征是:其中每条加工线上对镜片的加工均包括以下步骤:

83.s2,粗磨加工,然后清洗;

84.s3,自动磨削,然后清洗;

85.s4,二次磨边,然后清洗;

86.s6,将凹面细磨后的产品翻转至凸面,对凸面细磨,然后清洗;

87.s5,凹面细磨,然后清洗;

88.s8,将凸面抛光后的产品翻转至凹面,对凹面抛光,然后清洗;

89.s7,凸面抛光,然后清洗。

90.具体的,通过省略步骤s1,直接对毛坯进行粗磨加工,然后在进行后续的加工过程中,同样的对加工步骤s5和步骤s6进行调整,加工步骤s7和步骤s8进行调整,同样的每条加工线也可以实现对镜片的全自动加工。

91.实施例5

92.本实施例区别实施例1的技术特征是:其中每条加工线上对镜片的加工均包括以下步骤:

93.s1,毛坯磨边;

94.s2,粗磨加工;

95.s3,自动磨削;

96.s4,二次磨边;

97.s5,凹面细磨,然后清洗;

98.s6,将凹面细磨后的产品翻转至凸面,对凸面细磨,然后清洗;

99.s7,凸面抛光,然后清洗;

100.s8,将凸面抛光后的产品翻转至凹面,对凹面抛光,然后清洗。

101.具体的,在步骤s1-s4加工过程中,不进行清洗,可以有效提高镜片的加工效率,同时降低镜片加工的成本。

102.实施例6

103.本实施例区别实施例1的技术特征是:其中每条加工线上对镜片的加工均包括以下步骤:

104.s2,粗磨加工,然后清洗并通过ccd检测仪进行检验;

105.s3,自动磨削,然后清洗并通过ccd检测仪进行检验;

106.s5,凹面细磨,然后清洗并通过ccd检测仪进行检验;

107.s6,将凹面细磨后的产品翻转至凸面,对凸面细磨,然后清洗并通过ccd检测仪进行检验;

108.s7,凸面抛光,然后清洗并通过ccd检测仪进行检验;

109.s8,将凸面抛光后的产品翻转至凹面,对凹面抛光,然后清洗;

110.s9,成品检测。

111.最后还应补充说明的是:加工步骤s1至步骤s8的加工工序,每个步骤在自动流水线上均是都可以设置多个,重复多组,并根据实际的加工需要进行灵活调整。

112.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。