1.本实用新型涉及蒸镀技术领域,尤其涉及一种坩埚。

背景技术:

2.oled是一种极具发展前景的面板显示技术,具有耗能低、响应速度快、对比度高、广视角、柔性等优异性能,被誉为“梦幻显示器”,是显示器行业研究的主流方向,得到了各大厂家的青睐。而oled显示的优势全都得益于有机发光材料的特性,目前oled显示技术中有机材料的制程方法有蒸镀、滴墨喷印,而最主流、应用最广的制程技术当属蒸镀技术。

3.蒸镀技术是通过将有机材料装放于一种特制坩埚内,再对该坩埚进行加热使有机材料发生升华沉积固化在玻璃基板上。坩埚的加热方式一般为在坩埚外部进行安置电阻丝加热,通过靠近坩埚内壁的材料受热并且将热量传递至坩埚中间的材料。如图1至图6所示,目前坩埚的设计中坩埚两端材料三面受热,而中间部分的材料两面受热,导致坩埚内材料受热环境不一致,都会导致蒸镀的镀率存在差异,从而使得有机材料膜厚不均,导致器件的光色存在差异。

技术实现要素:

4.为了克服上述现有技术的缺陷,本实用新型所要解决的技术问题是提供一种使得材料受热均匀的坩埚。

5.为了解决上述技术问题,本实用新型采用的技术方案为:提供的一种坩埚,所述坩埚包括坩埚本体和加热装置,所述坩埚本体上设有用于装载有机材料的槽体,所述槽体的材质为导热材料所述加热装置设置在所述槽体外部且对所述槽体进行均匀加热,所述槽体的水平截面形状为“回字形”。

6.进一步的,所述槽体对应“回字形”中的一组对边之间的间距小于另一组对边之间的间距,且所述一组对边之间的间距小于预设阈值。

7.进一步的,所述槽体具有竖直朝上的槽口,所述坩埚本体包括上盖,所述上盖与槽体相适配,所述上盖的盖体盖在所述槽口上,所述上盖的上部设有蒸发孔和喷嘴,所述蒸发孔的两端分别与坩埚本体的内部和外部连通,且所述蒸发孔与所述喷嘴连通,所述喷嘴朝向被蒸镀物设置。

8.进一步的,所述槽体对应“回字形”中的一组对边之间的间距小于另一组对边之间的间距,且所述一组对边之间的间距小于预设阈值,所述上盖对应“回字形”中的一组对边位置分别设有一排的喷嘴,两排所述喷嘴中处于相对位置上的两个喷嘴的喷射方向于对应的中垂线上相交,所述被蒸镀物设置在所述相交处。

9.进一步的,所述导热材料为金属。

10.本实用新型的有益效果在于:

11.本实用新型提供的坩埚,通过改变目前线性坩埚结构,具体为将目前的平底线性坩埚设计成具有“回字形”槽体的坩埚,“回字形”槽体避免了两端位置与中间位置受热程度

不同的情况,使得槽体内材料受热环境一致,坩埚内材料氛围均衡,有利于保证镀率稳定一致性,提高基板薄膜均匀性。

附图说明

12.图1所示为背景技术中坩埚正剖面结构示意图;

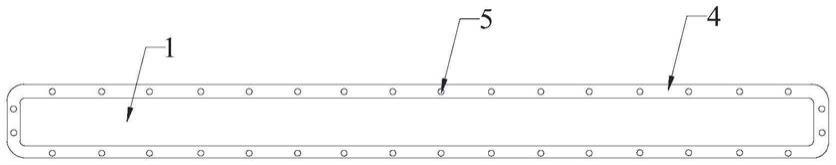

13.图2所示为图1所示坩埚俯视结构示意图;

14.图3所示为图2所示坩埚侧剖面结构示意图;

15.图4所示为图3所示坩埚上盖正剖面结构示意图;

16.图5所示为图4所示上盖俯视结构示意图;

17.图6所示为图5所示上盖侧剖面结构示意图;

18.图7所示为本实用新型“回字形”坩埚正剖面结构示意图;

19.图8所示为图7所示“回字形”坩埚俯视结构示意图;

20.图9所示为图8所示“回字形”坩埚侧剖面结构示意图;

21.图10所示为图9所示“回字形”坩埚上盖正剖面结构示意图;

22.图11所示为图10所示上盖俯视结构示意图;

23.图12所示为图11所示上盖侧剖面结构示意图;

24.标号说明:

25.1、槽体;2、喷嘴;3、蒸发孔;4、导热材料;5、螺丝孔。

具体实施方式

26.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

27.请参照图7至图12所示,为本实用新型提供的一种“回字形”坩埚的实施例,包括坩埚本体和加热装置,所述坩埚本体上设有用于装载有机材料的槽体1,所述槽体的材质为导热材料4,所述加热装置设置在所述槽体外部且对所述槽体1进行均匀加热,所述槽体的水平截面形状为“回字形”。

28.从上述描述可知,本实用新型的有益效果在于:

[0029]“回形字”槽体避免了两端位置与中间位置受热程度不同的情况,使得材料受热环境一致,坩埚内材料氛围均衡,有利于保证镀率稳定一致性,提高基板薄膜均匀性。

[0030]

进一步的,所述槽体应“回字形”中的一组对边之间的间距小于另一组对边之间的间距,且所述一组对边之间的间距小于预设阈值。

[0031]

由上述描述可知,对“回字形”槽体的对边间距进行设置,能够尽可能的减少“回字形”中间的空白区域,从而节省空间,不造成资源浪费,节约成本。

[0032]

进一步的,所述槽体具有竖直朝上的槽口,所述坩埚本体包括上盖,所述上盖与槽体相适配,通过螺丝孔5固定,所述上盖的盖体盖在所述槽口上,所述上盖的上部设有蒸发孔3和喷嘴2,所述蒸发孔的两端分别与坩埚本体的内部和外部连通,且所述蒸发孔与所述喷嘴连通,所述喷嘴朝向被蒸镀物设置。

[0033]

由上述描述可知,将蒸镀材料放入坩埚,盖上上盖,经加热后蒸发的蒸镀材料可通过槽口经蒸发孔由喷嘴的气体通道中喷出,进行蒸镀。

[0034]

进一步的,所述上盖对应“回字形”中的一组对边位置分别设有一排的喷嘴2,两排所述喷嘴中处于相对位置上的两个喷嘴的喷射方向于对应的中垂线上相交,所述被蒸镀物设置在所述相交处。

[0035]

由上述描述可知,一般蒸镀器件面积较小,在蒸镀过程中,为了能使器件成膜均匀,会将器件放置在喷嘴对应的中间位置,而设置的两排喷嘴之间有一定的距离,将喷嘴朝向中间,能够对准被蒸镀器件,避免材料浪费,此外,双排喷嘴同时进行蒸镀,能够提高成膜面积和速率。

[0036]

进一步的,所述槽体的导热材料4为金属。

[0037]

由上述描述可知,由于金属强度高、导热性好,故使用金属作为导热材料,可在保证坩埚强度的同时改善传热效果。

[0038]

实施例一:

[0039]

请参照图7至图12所示,本实用新型提供的一种“回字形”坩埚,包括坩埚本体和加热装置,所述加热装置设置在所述槽体外部且对所述槽体1进行均匀加热,所述加热装置为加热线圈;所述坩埚本体上设有用于装载有机材料的槽体1,所述槽体的材质为导热材料4,所述槽体的导热材料为银、钛、铝或不锈钢;所述槽体的水平截面形状为“回字形”,所述槽体对应“回字形”中的一组对边之间的间距小于另一组对边之间的间距,长边间距取值为1-2cm。

[0040]

所述槽体具有竖直朝上的槽口,所述坩埚本体包括上盖,所述上盖与槽体相适配,通过螺丝孔5固定;所述上盖的上部的两长边上对称的设有两排一定数量的蒸发孔3和喷嘴2,所述蒸发孔与所述喷嘴连通且一一对应设置;相邻喷嘴之间的距离为1-10cm,所述喷嘴上还可配置有堵塞,可根据实际需要进行设置。喷嘴与盖体之间可设置为一体式,也可设置成组装式;将两排所述喷嘴以相同角度向中间倾斜,使处于相对位置上的两个喷嘴的喷射方向于对应的中垂线上相交,倾斜角度设置在20

°‑

45

°

;所述被蒸镀物放置在两排喷嘴的中间位置。

[0041]

综上所述,本实用新型提供的一种坩埚,通过改变目前线性坩埚结构,具体为将目前的平底线性坩埚设计成具有“回字形”槽体的坩埚,“回字形”槽体避免了两端位置与中间位置受热程度不同的情况,使得槽体内材料受热环境一致,坩埚内材料氛围均衡,有利于保证镀率稳定一致性,提高基板薄膜均匀性。将喷嘴朝向中间,能够对准被蒸镀器件,避免材料浪费,而且双排喷嘴同时进行蒸镀,能够提高成膜面积和速率。

[0042]

以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。