1.本发明涉及高温合金电渣重熔熔炼技术领域,尤其是涉及一种高合金化高温合金电渣重熔渣系及其应用。

背景技术:

2.高温合金为了满足更高温度的使用要求,合金中固溶强化元素cr、co、w、mo等,以及强化相形成元素ti、al、nb、ta等的含量不断增加,使得高温合金的初熔点更低,合金凝固的固液两相区范围更宽。电渣重熔过程,渣系熔点应当比重熔金属低100~200℃,才能保证熔化和凝固的顺利进行。针对初熔点更低的高温合金而言,冶炼过程难度增加,渣系匹配性差。

3.低熔点渣系用于电渣重熔连续定向凝固技术制备高温合金定向凝固铸锭,采用现有的部分电渣重熔连续定向凝固装置,可批量制备高纯晶、低偏析高温合金定向凝固铸锭。如公开号为cn102021348a的专利申请,其采用的设备中包含抽锭装置,抽锭装置要求渣系同时具备合适的黏度和强度,以保证熔炼铸锭的表面质量和过程稳定性。

4.渣系熔点太低,会引起电导率升高,熔渣发热量不够,使铸锭产生空洞、气孔、夹杂物等缺陷;熔点过高,将降低电导率,增加渣系黏度,影响铸锭内在质量及表面质量,产生冶金缺陷。当强化相含量更高、熔点更低的高温合金使用常规四元渣caf

2-cao-al2o

3-mgo时,使用电渣重熔连续定向凝固技术熔炼时为了降低应力需要采用较低的熔炼速度,从而降低了热输入,热输入的减少必然会影响渣的流动性,影响渣-金之间的物质传递,降低熔炼铸锭的内部冶金质量。因而,常规熔渣已无法满足电渣重熔连续定向凝固熔炼高强化相含量低熔点高温合金的需求。

5.有鉴于此,特提出本发明。

技术实现要素:

6.本发明的目的在于提供高合金化高温合金电渣重熔渣系,以解决现有技术中存在的常规熔渣无法满足电渣重熔连续定向凝固熔炼高强化相含量低熔点高温合金等的技术问题。

7.本发明的又一目的在于提供高合金化高温合金电渣重熔渣系在电渣重熔连续定向凝固铸锭冶炼中的应用。

8.为了实现本发明的上述目的,特采用以下技术方案:高合金化高温合金电渣重熔渣系,包括按质量百分比计的如下组分:caf

2 45%~55%、al2o

3 15%~25%、cao 15%~25%、mgo 1%~5%、tio

2 0.5%~5%、zro

2 0.5%~5%和lif 5%~10%。

9.本发明的高合金化高温合金电渣重熔渣系,通过成分调控,使渣系的熔点、黏度和表面张力降低,能够在保证热输入的情况下,提高熔渣的流动性和黏度,保证冶炼铸锭的内部冶金质量,降低因热应力过大造成的热裂倾向,也保证了抽锭的稳定性和冶炼铸锭的表

面质量,能够解决高温合金在慢速熔炼时由于热输入减少等造成的熔渣流动性降低导致的冶金质量下降的问题等。

10.在本发明的具体实施方式中,所述高合金化高温合金电渣重熔渣系,包括按质量百分比计的如下组分:caf

2 45%~50%、al2o

3 15%~20%、cao 20%~25%、mgo 3%~5%、tio

2 0.5%~2%、zro

2 0.5%~2%和lif 5%~9%。

11.在本发明的具体实施方式中,所述高合金化高温合金电渣重熔渣系中,按质量百分比计,杂质含量≤1%。

12.在本发明的具体实施方式中,所述高合金化高温合金电渣重熔渣系中,caf2与lif的质量百分比之和为52%~56%。进一步的,所述高合金化高温合金电渣重熔渣系中,caf2与lif的质量比为(5~9)﹕1,优选为(6~8)﹕1。

13.在本发明的具体实施方式中,所述高合金化高温合金电渣重熔渣系为颗粒状,颗粒度为1~10mm。

14.在本发明的具体实施方式中,所述高合金化高温合金的强化相的质量百分含量为35%~60%,所述高合金化高温合金的初熔点为1100~1280℃。

15.在本发明的具体实施方式中,所述高合金化高温合金包括gh4198合金、gh4198d合金、gh4151合金、gh4175合金和gh4975合金等中的任一种或多种。

16.本发明还提供了上述任意一种所述高合金化高温合金电渣重熔渣系在电渣重熔连续定向凝固铸锭冶炼中的应用。

17.在本发明的具体实施方式中,所述电渣重熔连续定向凝固铸锭冶炼的方法为抽锭式电渣重熔连续定向凝固冶炼。进一步的,所述抽锭的速度为2~5mm/min。

18.在本发明的具体实施方式中,所述电渣重熔连续定向凝固铸锭冶炼中采用的电极棒为真空感应熔炼浇铸得到的电极棒。

19.与现有技术相比,本发明的有益效果为:(1)本发明通过成分调控,使渣系的熔点降低,保证适当的黏度,提高金属熔体与渣液间的表面张力,能够在保证热输入的情况下,提高熔渣的流动性,保证冶炼铸锭的内部冶金质量,降低因热应力过大造成的热裂倾向,也保证了抽锭的稳定性和冶炼铸锭的表面质量,能够解决高温合金在较慢熔速条件下熔炼时由于热输入减少等造成的熔渣流动性降低导致的冶金质量下降的问题等。

20.(2)本发明的渣系能够在电渣重熔连续定向凝固设备熔炼高强化相含量、低熔点高温合金时有效保证熔炼热输入,改善熔渣的流动性,提高熔炼过程的稳定性,增加夹杂物与渣液是润湿程度,使熔炼得到的铸锭夹杂物数量减少且无开裂。

附图说明

21.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

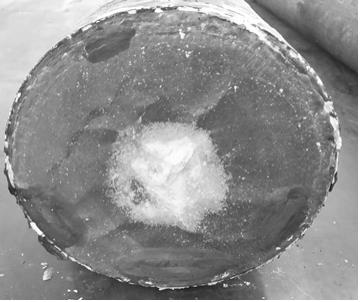

22.图1为本发明实施例1冶炼得到的高温合金定向凝固铸锭的冒口;图2为比较例1冶炼得到的高温合金定向凝固铸锭的冒口;

图3为本发明实施例1冶炼得到的高温合金定向凝固铸锭的表面质量图;图4为比较例1冶炼得到的高温合金定向凝固铸锭的表面质量图。

具体实施方式

23.下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

24.高合金化高温合金电渣重熔渣系,包括按质量百分比计的如下组分:caf

2 45%~55%、al2o

3 15%~25%、cao 15%~25%、mgo 1%~5%、tio

2 0.5%~5%、zro

2 0.5%~5%和lif 5%~10%。

25.本发明的高合金化高温合金电渣重熔渣系,通过成分调控,使渣系的熔点降低,保证适当的黏度,提高钢液与渣液间的表面张力,能够在保证热输入的情况下,提高熔渣的流动性,保证冶炼铸锭的内部冶金质量,降低因热应力过大造成的热裂倾向,也保证了抽锭的稳定性和冶炼铸锭的表面质量,能够解决高温合金在慢速熔炼时由于热输入减少等造成的熔渣流动性降低导致的冶金质量下降的问题等。

26.如在不同实施方式中,高合金化高温合金电渣重熔渣系中的各组分的用量按质量百分比计可分别如下:caf2的用量可以为45%、46%、47%、48%、49%、50%、51%、52%、53%、54%、55%等等;caf2作为助熔剂,自身是低熔点化合物,保证渣料熔融态低黏度和较好的流动性;al2o3的用量可以为15%、16%、17%、18%、19%、20%、21%、22%、23%、24%、25%等等;al2o3是酸性氧化物,可调节渣的碱度,能显著降低渣的电导率,减少电耗,提高生产率;cao的用量可以为15%、16%、17%、18%、19%、20%、21%、22%、23%、24%、25%等等;cao能增大渣的碱度,提高脱硫的效率,并降低渣的电导率;mgo的用量可以为1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%等等;mgo可提高渣中ti3o5和al2o3的活度系数,降低渣中tio2活度系数,抑制tio2传递供氧的作用,提高结晶器保护渣的稳定性和改善流动性;tio2的用量可以为0.5%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%等等;tio2能够抑制钛的烧损,但其为变价氧化物,会向金属熔池中传递供氧,与mgo配合使用,可兼顾抑制钛烧损作用以及避免传递供养,改善稳定性和流动性;zro2的用量可以为0.5%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%等等;zro2为酸性氧化物,可以降低渣的电导率,能够抑制含微量zr的高温合金中的锆的烧损,且zr有强化晶界的作用;tio2和zro2配合可控制冶炼金属成分的均匀性;lif的用量可以为5%、5.5%、6%、6.5%、7%、7.5%、8%、8.5%、9%、9.5%、10%等等;lif可作为助熔剂,其熔点为850℃,在一定用量范围内,与其余组分配合能够降低渣的液相线温度、黏度、表面张力和电导率。

27.本发明通过对渣系成分调控,在四元渣系基础上添加一定量的tio2、zro2和lif,使

渣系的熔点降低,保证适当的黏度和表面张力,在保证热输入的情况下,提高熔渣的流动性,保证冶炼铸锭的内部和表面冶金质量。

28.在本发明的具体实施方式中,所述高合金化高温合金电渣重熔渣系,包括按质量百分比计的如下组分:caf

2 45%~50%、al2o

3 15%~20%、cao 20%~25%、mgo 3%~5%、tio

2 0.5%~2%、zro

2 0.5%~2%和lif 5%~9%。

29.在本发明的具体实施方式中,所述高合金化高温合金电渣重熔渣系,包括按质量百分比计的如下组分:caf

2 45%~48%、al2o

3 18%~20%、cao 20%~22%、mgo 3%~4%、tio

2 0.5%~1.5%、zro

2 0.5%~1%和lif 6%~9%。

30.在本发明的具体实施方式中,所述高合金化高温合金电渣重熔渣系中,按质量百分比计,杂质含量≤1%。

31.在本发明的具体实施方式中,所述高合金化高温合金电渣重熔渣系中,caf2与lif的质量百分比之和为52%~56%。进一步的,所述高合金化高温合金电渣重熔渣系中,caf2与lif的质量比为(5~9)﹕1,优选为(6~8)﹕1。

32.如在不同实施方式中,caf2与lif的质量百分比之和可以为52%、52.5%、53%、53.5%、54%、54.5%、55%、55.5%、56%等等;caf2与lif的质量比可以为5﹕1、5.5﹕1、6﹕1、6.5﹕1、7﹕1、7.5﹕1、8﹕1、8.5﹕1、9﹕1等等。

33.本发明通过引入一定量的lif,与caf2及其余组分配合,兼顾保证适当的低熔点以及对冶炼合金质量的改善。

34.在本发明的具体实施方式中,所述高合金化高温合金电渣重熔渣系为颗粒状,颗粒度为1~10mm。

35.在本发明的具体实施方式中,所述高合金化高温合金的强化相的质量百分含量为35%~60%,所述高合金化高温合金的初熔点为1100~1280℃。

36.如在不同实施方式中,所述高合金化高温合金的强化相的质量百分含量可以为35%、40%、45%、50%、55%、60%等等;所述高合金化高温合金的初熔点可以为1100℃、1150℃、1200℃、1250℃、1280℃等等。

37.在本发明的具体实施方式中,所述高合金化高温合金包括gh4198合金、gh4198d合金、gh4151合金、gh4175合金和gh4975合金中的任一种或多种,但不仅限于此,其余高合金化程度的合金也可采用本发明的渣系进行电渣重熔。

38.本发明还提供了上述任意一种所述高合金化高温合金电渣重熔渣系在电渣重熔连续定向凝固铸锭冶炼中的应用。

39.在本发明的具体实施方式中,所述电渣重熔连续定向凝固铸锭冶炼的方法为抽锭式电渣重熔连续定向凝固冶炼。进一步的,所述抽锭的速度为2~5mm/min。

40.如在不同实施方式中,所述抽锭的速度可以为2mm/min、2.5mm/min、3mm/min、3.5mm/min、4mm/min、4.5mm/min、5mm/min等等。

41.对于高合金化高温合金材料而言,材料的强化相在50%以上,熔炼应力非常大,易出现铸锭开裂等情况,在采用慢速熔炼的情况下,可适当降低内应力,减少开裂;然而,在采用慢速熔炼的情况下,热输入降低,进而影响流动性,影响渣-金之间的物质传递,降低熔炼铸锭的表面及内部质量;因而,现有的渣系无法满足电渣重熔连续定向凝固熔炼高强化相含量低熔点高温合金的需求。而本发明通过对渣系成分进行调控,使在慢速熔炼的情况下,

保证熔炼热输入,改善熔渣的流动性,提高熔炼过程的稳定性,改善熔炼铸锭的表面及内部质量等。

42.以gh4198合金为例,在采用电渣重熔连续定向凝固冶炼得到相应gh4198合金定向凝固铸锭时,枝晶间平均η相尺寸≤22μm,如20~22μm;对于φ270mm的gh4198合金铸锭,熔池深度≤122mm,如120~120mm,渣沟深度≤3mm,表面平整,且无开裂。

43.在本发明的具体实施方式中,所述电渣重熔连续定向凝固铸锭冶炼中采用的电极棒为真空感应熔炼浇铸得到的电极棒。

44.在实际操作中,可采用常规具有抽锭装置的电渣重熔连续定向凝固装置进行所述熔炼,比如采用公开号为cn102021348a所记载的真空/气体保护电渣重熔连续定向凝固装置和方法进行所述熔炼。

45.实施例1本实施例提供了高合金化高温合金电渣重熔渣系,包括按质量百分比计的如下组分:caf

2 48%、al2o

3 19%、cao 21%、mgo 3.5%、tio

2 1%、zro

2 0.5%、以及lif 6%,余量为不可避免杂质。

46.所述渣系的制备包括:按上述配比混合,制备得到颗粒度为1~10mm的颗粒状渣系。

47.本实施例还提供了采用上述渣系通过电渣重熔连续定向凝固冶炼gh4198合金铸锭的方法,采用公开号为cn102021348a中所记载的装置,包括如下步骤:将上述渣系于常规渣料烘烤炉中烘烤处理后,在化渣炉内将烘烤处理后的渣系熔化后,倒入φ274mm的结晶器中,将采用常规真空感应熔炼浇铸得到的gh4198电极棒插入熔渣进行电渣重熔连续定向凝固熔炼φ270mm的gh4198合金铸锭,抽锭速度为3mm/min,电流2500~4000a(如3000a),电压40~45v(如45v)。

48.gh4198合金主要成分为:c 0.01wt%~0.03wt%、cr 12wt%~14wt%、co 19.5wt%~21.5wt%、w 2.1wt%~2.5wt%、mo 3.6wt%~4wt%、al 3wt%~3.6wt%、ti 3.5wt%~3.9wt%、ta 2.3wt%~2.7wt%、zr 0.03wt%~0.07wt%、b 0.01wt%~0.02wt%及余量ni。

49.实施例2本实施例提供了高合金化高温合金电渣重熔渣系,包括按质量百分比计的如下组分:caf

2 45%、al2o

3 20%、cao 20%、mgo 3.5%、tio

2 1%、zro

2 1%、以及lif 9%,余量为不可避免杂质。

50.本实施例还提供了采用上述渣系通过电渣重熔连续定向凝固冶炼gh4198合金铸锭的方法,参考实施例1,区别仅在于:渣系不同,本实施例采用本实施例的渣系进行所述电渣重熔连续定向凝固冶炼gh4198合金铸锭。

51.实施例3本实施例提供了高合金化高温合金电渣重熔渣系,包括按质量百分比计的如下组分:caf

2 50%、al2o

3 19%、cao 20%、mgo 3.5%、tio

2 1%、zro

2 1%、以及lif 5%,余量为不可避免杂质。

52.本实施例还提供了采用上述渣系通过电渣重熔连续定向凝固冶炼gh4198合金铸

锭的方法,参考实施例1,区别仅在于:渣系不同,本实施例采用本实施例的渣系进行所述电渣重熔连续定向凝固冶炼gh4198合金铸锭。

53.比较例1比较例1提供了电渣重熔渣系,包括按质量百分比计的如下组分:caf

2 55%、al2o

3 21%、cao 20%、mgo 3.5%,余量为不可避免杂质。

54.比较例1还提供了采用上述渣系通过电渣重熔连续定向凝固冶炼gh4198合金铸锭的方法,参考实施例1,区别在于:渣系不同,本比较例采用本比较例的渣系进行所述电渣重熔连续定向凝固冶炼gh4198合金铸锭。

55.比较例2比较例2提供了电渣重熔渣系,包括按质量百分比计的如下组分:caf

2 52%、al2o

3 20%、cao 19%、mgo 3.5%、tio

2 1%、zro

2 1%、以及lif 3%,余量为不可避免杂质。

56.比较例2还提供了采用上述渣系通过电渣重熔连续定向凝固冶炼gh4198合金铸锭的方法,参考实施例1,区别在于:渣系不同,本比较例采用本比较例的渣系进行所述电渣重熔连续定向凝固冶炼gh4198合金铸锭。

57.比较例3比较例3提供了电渣重熔渣系,包括按质量百分比计的如下组分:caf

2 48%、al2o

3 18%、cao 18%、mgo 3.5%、tio

2 1%、zro

2 1%、以及lif 12%,余量为不可避免杂质。

58.比较例3还提供了采用上述渣系通过电渣重熔连续定向凝固冶炼gh4198合金铸锭的方法,参考实施例1,区别在于:渣系不同,本比较例采用本比较例的渣系进行所述电渣重熔连续定向凝固冶炼gh4198合金铸锭。

59.实验例1为了对比说明不同渣系在电渣重熔连续定向凝固熔炼合金铸锭时,对得到的铸锭的质量的影响,分别对不同实施例和比较例得到的铸锭的上部分取试样,进行夹杂物统计,统计结果见表1。

60.表1 不同实施例和比较例得到的gh4198合金定向凝固铸锭的夹杂物情况

通过上述对比可知,采用本发明的渣系冶炼得到的gh4198合金定向凝固铸锭的夹杂物数量更少,进一步说明了本发明的渣系在慢速熔炼条件下表现更好的流动性,更有利于物质传递,夹杂物的去除效果更好。

61.如图1~图4分别为本发明实施例1和比较例1得到的gh4198合金定向凝固铸锭的冒口和表面质量图。从图中可知,通过对比不同实施例和比较例得到的gh4198合金定向凝固铸锭的冒口情况和表面质量情况发现,采用本发明的渣系冶炼得到的gh4198合金定向凝固铸锭头部平整且未发现开裂情况,而比较例渣系得到的铸锭明显出现开裂。

62.进一步对不同渣系在电渣重熔连续定向凝固熔炼合金铸锭的质量进行表征,具体见表2。

63.表2 不同实施例和比较例得到的gh4198合金定向凝固铸锭的特征情况

渣系熔池深度/mm铸锭1/2半径处的枝晶间平均η相尺寸/μm开裂情况渣沟深度/mm实施例112020未开裂3实施例212222未开裂2.5实施例312523未开裂3比较例113529有裂纹4比较例213525有裂纹3.5比较例314030有裂纹2.5

从上述结果可知,比较例1的渣系中,未添加lif,渣沟深度较深,铸锭冶炼后表面质量较差,材料成材率低,冶炼过程熔池深度较深,枝晶间有害相η相尺寸达到29μm,同时造成的热应力较大,出现铸锭开裂情况。比较例2中lif的用量较低,渣沟深度相较于比较例1

得到改善,但依然效果较差。比较例3中lif的用量较高,虽然铸锭表面质量大大改善,但熔池深度较大,枝晶间有害相尺寸较大,铸锭容易出现裂纹。

64.本发明的渣系能够在电渣重熔连续定向凝固设备熔炼高强化相含量、低熔点高温合金时有效保证熔炼热输入,改善熔渣的流动性,提高熔炼过程的稳定性,使熔炼得到的铸锭夹杂物数量减少且无开裂。

65.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。