1.本技术涉及抛光机技术领域,具体涉及一种自动研磨抛光机。

背景技术:

2.现有技术中通过转动料仓旋转盘带动磨料的运动,从而使磨料与工件之间的碰撞冲击,实现对工件的抛光。这种情况下,对工件的取件时机全凭经验确定,经验设定大概的抛光时间,将工件和磨料一同运行一段时间后,导出料仓,再进行筛选,这导致需要重复将磨料导入料仓,增加了重复功。

3.对此,有一些技术通过夹持机构夹持工件,将工件放入旋转料仓中,这避免了以上情况的发生,但是,当需要控制抛光的进度,对工件进行反复观察时,这种技术对料仓的旋转控制难度会比较大,因而通常会尽量减少暂停次数来观察抛光进度,这无法满足对抛光进度的经常追踪观察以及经常更换的需求。

技术实现要素:

4.为克服以上技术问题,本发明提供了一种自动研磨抛光机。

5.本发明提供一种自动研磨抛光机,包括夹持构件、圆筒工装组件、料仓、传动组件、动力组件及上盖组件;

6.夹持构件用于夹持工件;料仓用于容置磨料,与圆筒工装组件连接;

7.圆筒工装组件包括连接部和中心轴;连接部与夹持构件活动连接;

8.中心轴位于料仓一侧,与传动组件连接;传动组件与动力组件连接;

9.上盖组件与料仓连接,用于密封料仓的内部空间。

10.在一些技术方案中,传动组件包括减速机和离合器;减速机与动力组件连接;离合器一侧与减速机连接;一侧与圆筒工装组件连接。

11.在一些技术方案中,离合器为电磁离合器。

12.在一些技术方案中,电磁离合器包括自动开关;自动开关与上盖组件电性连接。

13.在一些技术方案中,上盖组件包括推拉门和滑槽;滑槽固定在料仓两侧;推拉门包括滑轨;滑槽与滑轨滑动连接。

14.在一些技术方案中,闭合组件包括气缸和传动轴;气缸与传动轴连接,传动轴与推拉门连接。

15.在一些技术方案中,推拉门包括密封圈。

16.在一些技术方案中,进一步包括步进电机和升降机;步进电机与升降机连接;升降机与料仓连接。

17.在一些技术方案中,升降机为涡轮丝杆升降机。

18.在一些技术方案中,动力组件包括三相电机和v带;v带与减速机连接;三相电机与v带连接。

19.综合以上,与现有技术相比,本发明有以下效果:

20.1、动力组件通过传动组件将动力传至圆筒工装组件,带动圆筒工装组件的旋转,圆筒工装组件的旋转带动连接在连接部上的夹持构件及工件旋转,在工件旋转过程中,磨料与工件的碰撞使工件表面实现抛光。当圆筒工装组件旋转时工件与磨料之间的碰撞会导致磨料四溅,溅出料仓,这很容易伤及工人,对此通过上盖组件密封工件与磨料工作时的工作空间,也就是料仓的内部空间,防止磨料溅出。不同于现有技术中通过转动磨料来实现抛光,本发明通过转动工件来实现抛光,转动圆筒工装组件对实现抛光进度的频繁追踪更加方便。

21.2、工件放入料仓中,通过夹持组件夹持住工件,打开动力组件开关,动力组件开始运行,动力组件通过减速机和离合器将动力传至料仓,料仓内的圆筒工装组件开始旋转,带动料仓中的磨料开始运转,在这里可以预先设置减速机的速度,料仓中的磨料运转时冲击夹持组件夹持住的工件表面。当圆圆筒工装组件上装有多个夹持构件及工件时,要想带动圆筒工装组件的运转,一般需要较大的动力组件才能带动,因此动力组件输出的动力比较大,控制其动力变化的难度比较大,也就是调整较大惯性力需要较大力量输出的反向控制,通过离合器的方式可以很方便的实现动力组件与圆筒工装组件的分离,这对需要调整圆筒工装组件运行速度的情况,尤其是当需要不间断的更换装夹工件时停止圆筒工装组件运行时,可以快速实现速度的调节,不用担心持续性的惯性力带来的可能冲击。本发明对于那种需要不间断的更换装夹工件的情况,使用离合器,可以快速频繁断开动力组件时不用临时关闭动力组件,极大的提高了工作效率。

22.3、料仓内部结构工作时可以通过推拉门盖住料仓内部结构的密封方式来防止磨料的外溅:当需要更换或者观察工件时,可以通过推动推拉门的滑轨沿着滑槽移动,实现料仓内部空间的打开;通过滑轨与滑槽之间的推拉,所费的用力较小,节省工时。

23.4、圆筒对于料仓的相对高度是确定的,磨料存量较少时,磨料在料仓中的高度会过低,这可能使得磨料无法接触到圆筒上的工件,或者接触得太少,这会降低抛光机的抛光效率;而如果磨料在料仓中的高度过高,这意味着圆筒的夹持组件运动时需要触及更多的磨料,但这会增加圆筒运动的阻力:对此,为了调节磨料与圆筒的接触量,可以通过在料仓底部设置步进电机和升降机的方式,实现料仓的升降,从而调节磨料与圆筒上的工件的接触量。

附图说明

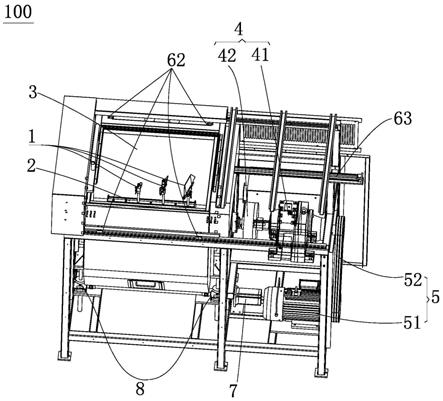

24.图1是本发明实施例提供的一种自动研磨抛光机的结构示意图;

25.图2是本发明实施例提供的一种自动研磨抛光机的圆筒工装组件的结构示意图;

26.图3是本发明实施例提供的一种自动研磨抛光机的上盖组件的结构示意图;

27.附图标记说明:

28.100、一种自动研磨抛光机;

29.1、夹持构件;2、圆筒工装组件;3、料仓;4、传动组件;5、动力组件;6、上盖组件;7、步进电机;8、升降机;

30.21、连接部;22、中心轴;41、减速机;42、离合器;51、三相电机;52、v带;61、推拉门;62、滑槽;63气缸;64、传动轴。

具体实施方式

31.为了使本发明的目的,技术方案及优点更加清楚明白,以下结合附图及实施实例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

32.需要说明的是,当一个元件被认为是“传动”另一个元件,它可以是直接传动到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

33.为了便于本领域技术人员理解,下面将结合附图以及实施例对本发明进行进一步详细描述。

34.为克服以上技术问题,本发明提供了一种自动研磨抛光机100,包括夹持构件1、圆筒工装组件2、料仓3、传动组件4、动力组件5及上盖组件6;

35.夹持构件1用于夹持工件;料仓3用于容置磨料,与圆筒工装组件2连接;

36.圆筒工装组件2包括连接部21和中心轴22;连接部21与夹持构件1活动连接;

37.中心轴22位于料仓3一侧,与传动组件4连接;传动组件4与动力组件5连接;

38.上盖组件6与料仓3连接,用于密封料仓3的内部空间;

39.具体的,连接部21包括多个,对应的与多个夹持构件1连接,多个夹持构件1可以夹持多个工件;圆筒工装组件2还包括圆筒。

40.动力组件5通过传动组件4将动力传至圆筒工装组件2,带动圆筒工装组件2的旋转,圆筒工装组件2的旋转带动连接在连接部21上的夹持构件1及工件旋转,在工件旋转过程中,磨料与工件的碰撞使工件表面实现抛光。

41.当圆筒工装组件2旋转时工件与磨料之间的碰撞会导致磨料四溅,溅出料仓3,这很容易伤及工人,对此通过上盖组件6密封工件与磨料工作时的工作空间,也就是料仓3的内部空间,防止磨料溅出。

42.不同于现有技术中通过转动磨料来实现抛光,本发明通过转动工件来实现抛光,转动圆筒工装组件2对实现抛光进度的频繁追踪更加方便。

43.在一些技术方案中,传动组件4包括减速机41和离合器42;减速机41与动力组件5连接;离合器42一侧与减速机41连接;一侧与圆筒工装组件2连接。

44.工件放入料仓3中,通过夹持组件夹持住工件,打开动力组件5开关,动力组件5开始运行,动力组件5通过减速机41和离合器42将动力传至料仓3,料仓3内的圆筒工装组件2开始旋转,带动料仓3中的磨料开始运转,在这里可以预先设置减速机41的速度,料仓3中的磨料运转时冲击夹持组件夹持住的工件表面。

45.当圆筒工装组件2上装有多个夹持构件1及工件时,要想带动圆筒工装组件2的运转,一般需要较大的动力组件5才能带动,因此动力组件5输出的动力比较大,控制其动力变化的难度比较大,也就是调整较大惯性力需要较大力量输出的反向控制,通过离合器42的方式可以很方便的实现动力组件5与圆筒工装组件2的分离,这对需要调整圆筒工装组件2运行速度的情况,尤其是当需要不间断的更换装夹工件时停止圆筒工装组件2运行时,十分高效,可以快速实现速度的调节,不用担心持续性的惯性力带来的可能冲击。

46.本发明对于那种需要不间断的更换装夹工件的情况,使用离合器42,可以快速频繁断开动力组件5时不用临时关闭动力组件5,极大的提高了工作效率。

47.在一些技术方案中,离合器42为电磁离合器42。

48.在动力组件5不停止旋转的情况下,电磁离合器42通过电磁感应原理和内外摩擦片之间的摩擦力,实现圆筒工装组件2可以与其结合或分离。电磁离合器42的扭力传达很快,具有高速响应的优点;而且散热情况良好,即使是高频率,高能量的使用,也十分耐用。

49.在一些技术方案中,电磁离合器42包括自动开关;自动开关与上盖组件6电性连接。

50.当动力组件5还在运转,员工有时急于打开上盖组件6,一时可能忘记了关闭动力组件5的电源,没有等待内部圆筒工装组件2停止转动,这种情况下打开上盖组件6容易导致圆筒工装组件2与磨料之间的碰撞溅射至工人身体上,造成伤害。

51.电磁离合器42的自动开关会在员工打开上盖组件6时自动开启,迫使电磁离合器42开始分离,圆筒的中心轴22开始停止转动,被工件撞击出来的磨料会因此大量减少,可以有效降低这种失误打开时对员工造成的伤害。

52.在一些技术方案中,上盖组件6包括推拉门61和滑槽62;滑槽62固定在料仓3两侧;推拉门61包括滑轨;滑槽62与滑轨滑动连接。

53.料仓3内部结构工作时可以通过推拉门61盖住料仓3内部结构的密封方式来防止磨料的外溅;当需要更换或者观察工件时,可以通过推动推拉门61上的滑轨沿着滑槽62移动,实现料仓3内部空间的打开,所费的用力较小,节省工时。

54.在一些技术方案中,上盖组件6包括气缸和传动轴;气缸与传动轴连接,传动轴与推拉门61连接。

55.具体的,推拉门61外表面具有控制开关,通过推拉门61的控制开关控制气缸的运行;

56.气缸向传动轴输出动力,传动轴推动推拉门61沿着滑轨62移动,相比使用人力推拉,通过气缸的动力实现推拉门61的自动化移动,省时省力。

57.在一些技术方案中,推拉门61包括密封圈;

58.具体的,密封圈位于推拉门61与设备连接的地方;密封圈使得推拉门61与设备之间的连接更加紧密;在抛光机内部构件运行时,工件与磨料的激烈碰撞会产生一些细微粉末,粉末会溅洒出来,人吸入可能会导致肺部,对此通过密封圈进步加强内部构件与外部人处环境的隔离,从而减少肺病产生的可能。

59.在一些技术方案中,进一步包括步进电机7和升降机8;步进电机7与升降机8连接;升降机8与料仓连接;

60.圆筒对于料仓3的相对高度是确定的,磨料存量较少时。磨料在料仓3中的高度会过低,这可能使得磨料无法接触到圆筒上的工件,或者接触得太少,这会降低抛光机的抛光效率;而如果磨料在料仓3中的高度过高,这意味着圆筒的夹持组件运动时需要触及更多的磨料,但这会增加圆筒运动的阻力:对此,为了调节磨料与圆筒的接触量,可以通过在料仓3底部设置步进电机7和升降机8的方式,实现料仓3的升降,从而调节磨料与圆筒上的工件的接触量。

61.在一些技术方案中,升降机8为涡轮丝杆升降机8。

62.蜗轮丝杆升降机8可以单台或组合使用,能按一定程序准确地控制调整提升或推进的高度,可以用电动机或其他动力直接带动,也可以手动。它有不同的结构形式和装配形

式,且提升高度可按用户的要求定制。

63.在一些技术方案中,动力组件5包括三相电机51和v带52;v带52与减速机41连接;三相电机51与v带52连接。

64.如果三相电机51直接与减速机41连接,那么一般情况下,三相电机51会直接位于减速机41的纵向上,这导致设备整体结构的纵向长度加长,通过v带52可以实现三相电机51的传送方向进行变换,使整个抛光机的结构尺寸更加紧凑。

65.以上所述的仅是本发明的一些实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明的创造构思的前提下,还可以做出其它变形和改进,这些都属于本发明的保护范围。