1.本实用新型涉及电缆铜线加工技术领域,具体是指一种用于电缆铜线的抛光装置。

背景技术:

2.铜线因具有导电性好,被大量用于制造电线、电缆、电刷等导电产品。铜线的表面易氧化,因此,在电缆生产中需要对待用的铜线进行表面抛光处理,以确保生产的电缆的使用效果和使用寿命。现有技术中铜线抛光多为,将铜线收卷成捆后放入注有铜材化学抛光液和酸洗液对铜线的池中浸泡30秒-1分钟,去除铜材表面锈蚀、氧化层,然后对浸泡后的铜线取出放入清水池中或采用高压水枪进行清洗,最后将清洗后的铜线移入烘干设备中进行烘干,烘干后,铜线抛光完成。

3.由此可见,现有的铜线抛光的方式中,铜线被成捆放入抛光液和酸洗液中进行浸泡,铜线圈的挤压面的锈蚀和氧化层易出现浸泡充分,使铜线浸泡后仍会残留部分锈蚀和氧化层,同时,现有的铜线抛光的方式的工序也较为复杂,因而,现有的铜线抛光设备和方式存在抛光效果差和效率低的问题,导致铜线的使用寿命降低,开发一种既可提高铜线的抛光效果,又能提高抛光效率的机械化设备便是当务之急。

技术实现要素:

4.本实用新型的目的在于解决现有的铜线抛光存在的上述问题,提供一种既可提高铜线的抛光效果,又能提高抛光效率的用于电缆铜线的抛光装置。

5.一种用于电缆铜线的抛光装置,包括抛光台,分别设置在抛光台上的喷雾机构、旋转式直筒抛光机构和压线机构,以及设置在抛光台上用于带动旋转式直筒抛光机构旋转的驱动箱;所述旋转式直筒抛光机构包括对称设置在抛光台上的两个支撑机构,活动设置在两个所述支撑机构的其中一个支撑机构上的抛光腔,活动设置在两个所述支撑机构的另一个支撑机构上的细磨腔,以及套在抛光腔或细磨腔上的齿环;所述抛光腔与细磨腔对接并连通;所述驱动箱与齿环齿合。

6.作为本实用新型的进一步方案,所述抛光腔内设置有第一活动夹板和第一固定夹板,第一活动夹板与第一固定夹板相对设置在抛光腔内,且第一活动夹板通过两根第一滑臂活动设置在抛光腔的顶部,第一固定夹板通过两根第一固定臂固定在抛光腔的底部;两根所述第一滑臂对称固定在第一活动夹板上,且第一活动夹板远离第一活动夹板的一端由内至外伸出抛光腔并能上下移动,位于抛光腔与第一活动夹板之间的第一滑臂上套有第一压力弹簧;两根所述第一固定臂对称固定在第一固定夹板上,且第一固定臂由内至外伸出抛光腔并通过螺帽固定在抛光腔上;所述第一活动夹板和第一固定夹板的相对面上分别设置有抛光棉层。

7.作为本实用新型的进一步方案,所述细磨腔内设置有第二活动夹板和第二固定夹板,第二活动夹板与第二固定夹板相对设置在细磨腔内,且第二活动夹板通过两根第二滑

臂活动设置在细磨腔的顶部,第二固定夹板通过两根第二固定臂固定在细磨腔的底部;两根所述第二滑臂对称固定在第二活动夹板上,且第二活动夹板远离第二活动夹板的一端由内至外伸出细磨腔并能上下移动,位于细磨腔与第二活动夹板之间的第二滑臂上套有第二压力弹簧;两根所述第二固定臂对称固定在第二固定夹板上,且第二固定臂由内至外伸出细磨腔并通过螺帽固定在细磨腔上;所述第二活动夹板和第二固定夹板的相对面上分别设置有细砂板。

8.作为本实用新型的进一步方案,所述驱动箱内设置有驱动电机,该驱动电机的转轴上设置有与齿环相匹配的传动齿,所述齿环与传动齿齿合。

9.作为本实用新型的进一步方案,所述支撑机构包括通过支臂固定在抛光台上的轴承座,和固定在轴承座内的轴承;两个所述支撑机构的其中一个支撑机构的轴承套在细磨腔远离抛光腔的一端上、另一个支撑机构的轴承套在抛光腔远离细磨腔的一端上。

10.作为本实用新型的进一步方案,所述喷雾机构包括设置在抛光台上的集水箱,固定在集水箱上的喷雾管,以及均匀分布在喷雾管上的若干个雾化头;所述集水箱位于细磨腔的前方;所述集水箱的底端侧壁上设置有排水开关。

11.为了确保铜线的传送的稳定性,所述压线机构的数量为三个;三个所述压线机构中的其中两个对称设置在集水箱的两端,另一个压线机构设置在抛光腔远离细磨腔的一端的腔口处。作为本实用新型的进一步方案,所述压线机构包括导线台,和固定在导线台上的两组压线轮;两组所述线轮相对设置在导线台上;所述导线台垂直固定在抛光台上。

12.为了便于对其他部件的收纳,在所述抛光台的台板下方设置有收纳箱。为了便于抛光的移动,在抛光台的底部的四个角上分别设置有一个滚轮。

13.本实用新型与现有技术相比,具有以下优点及有益效果:

14.(1)本实用新型通过由抛光腔和细磨腔组成的旋转式直筒抛光机构与驱动箱相配合,可在电缆生产时铜线传送中完成对单根铜线的旋转抛光,铜线无需在使用前进行单独的抛光处理,实现电缆生产与铜线抛光同时进行,在提高铜线的抛光效率的同时也很好的提高了电缆的生产效率,从而本实用新型能很好的解决现有现有的铜线抛光设备和方式存在抛光效果差和效率低的问题。

15.(2)本实用新型在旋转式直筒抛光机构前设置的喷雾机构,可有效的防止铜线在旋转式直筒抛光机构中的温度过高,有效的确保了铜线抛光的质量。

16.(3)本实用新型设置的压线机构,可确保铜线在抛光时的平整性,有效的确保了抛光的效果。

附图说明

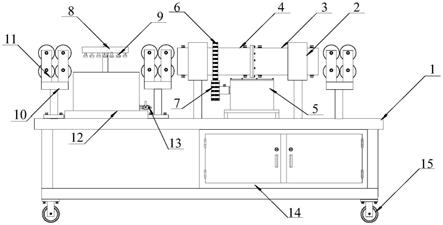

17.图1为本实用新型的整体结构图。

18.图2为本实用新型图局部结构示意图。

19.图3为本实用新型图的抛光棉层的结构示意图。

20.图4为本实用新型的细砂板的结构示意图。

21.图5为本实用新型的第一滑臂的结构示意图。

22.图6为本实用新型的第一固定臂的结构示意图。

23.上述附图中的附图标记为:1—抛光台,2—轴承座,201—轴承,3—抛光腔,301—

第一活动夹板,302—抛光棉层,303—第一滑臂,304—第一压力弹簧,305—第一固定臂,306—第一固定夹板,4—细磨腔,401—第二活动夹板,402—细砂板,403—第二滑臂,404—第二压力弹簧,405—第二固定臂,406—第二固定夹板,5—驱动箱,6—齿环,7—传动齿,8—喷雾管,9—雾化头,10—导线台,11—压线轮,12—集水箱,13—排水开关,14—收纳箱,15—滚轮,16—驱动电机。

具体实施方式

24.下面结合实施例对本实用新型作进一步的详细说明,但本实用新型的实施方式不限于此。

25.实施例

26.如图1~6所示,本实用新型的用于电缆铜线的抛光装置,包括抛光台1,喷雾机构,旋转式直筒抛光机构,压线机构,以及驱动箱5。其中,为了整个装置的使用性,在抛光台1的台板下方设置了收纳箱14,在抛光台1的底部的四个角上分别设置了一个滚轮15,使整个装置在使用中可根据需要进行移动。本装置子使用时,安装在电缆生产中的铜线传送设备与挤包装置之间,以实现对铜线包层之前的抛光。

27.具体实施时,喷雾机构、旋转式直筒抛光机构和压线机构分别通过螺钉固定在抛光台1上,且喷雾机构位于旋转式直筒抛光机构前方,驱动箱5位于旋转式直筒抛光机构下方并与旋转式直筒抛光机构齿合。驱动箱5设置在抛光台1上用于带动旋转式直筒抛光机构旋转。其中,旋转式直筒抛光机构包括支撑机构,抛光腔3,细磨腔4,以及齿环6。具体的,支撑机构的数量为两个,两个支撑机构对称设置在抛光台1上,并通过螺钉进行固定。抛光腔3,活动设置在两个所述支撑机构的其中一个支撑机构上。细磨腔4活动设置在两个所述支撑机构的另一个支撑机构上。齿环6套在抛光腔3或细磨腔4上,在本实施例中将齿环6套在细磨腔4上,齿环6并与细磨腔4固为一体,使用中也可根据需要将齿环6套在抛光腔3。抛光腔3与细磨腔4对接并连通,并通过螺钉进行固定。

28.如图2所示,支撑机构包括通过支臂固定在抛光台1上的轴承座2,和固定在轴承座2内的轴承201。两个支撑机构的其中一个支撑机构的轴承201套在细磨腔4远离抛光腔3的一端上,另一个支撑机构的轴承201套在抛光腔3远离细磨腔4的一端上。同时,驱动箱5与齿环6齿合。驱动箱5内设置了驱动电机16,该驱动电机16的转轴上设置了与齿环6相匹配的传动齿7,齿环6与传动齿7齿合。使用时,驱动电机16与外部的控制器连接,驱动电机16的转轴转动时,传动齿7带动齿环6转动,即抛光腔3和细磨腔4随齿环6转动,使抛光腔3和细磨腔4实现对铜线的表面的旋转打磨和旋转抛光。

29.如图2所示,所述抛光腔3内设置了第一活动夹板301和第一固定夹板306,该第一活动夹板301和第一固定夹板306共同形成一个片抛光夹持腔,为了实现对铜线的抛光,在第一活动夹板301和第一固定夹板306的相对面上分别设置有抛光棉层302,抛光棉层302通过粘接或卡合的方式固定在第一活动夹板301和第一固定夹板306上。如图3所示,该抛光棉层302的接触面上设有弧形凹腔,以确保与铜线表层的充分接触,确保抛光的效果。安装时,第一活动夹板301与第一固定夹板306相对设置在抛光腔3内,且第一活动夹板301通过两根第一滑臂303活动设置在抛光腔3的顶部。两根所述第一滑臂303对称固定在第一活动夹板301上,第一滑臂303远离第一活动夹板301的一端由内至外伸出抛光腔3并能上下移动,位

于抛光腔3与第一活动夹板301之间的第一滑臂303上套有第一压力弹簧304。第一滑臂303如图5所示,该。第一滑臂303的活动端上设有螺纹端,即第一滑臂303伸出抛光腔3的一端通过螺母进行定位。设置的第一压力弹簧304可使抛光棉层302可与铜线的接触更加紧密,确保了抛光的效果。第一固定夹板306通过两根第一固定臂305固定在抛光腔3的底部;第一固定臂305如图6所示,该第一固定臂305的活动端上设有螺纹端,两根所述第一固定臂305对称固定在第一固定夹板306上,且第一固定臂305由内至外伸出抛光腔3并通过螺帽固定在抛光腔3上。

30.再进一步地,如图2所示,所述细磨腔4内设置了第二活动夹板401和第二固定夹板406,该第二活动夹板401和第二固定夹板406共同形成一个打磨夹持腔。为了实现对铜线表面的锈蚀和氧化层进行有效的去除,在第二活动夹板401和第二固定夹板406的相对面上分别设置有细砂板402,细砂板402通过粘接或卡合的方式固定在第二活动夹板401和第二固定夹板406上。如图4所示,细砂板402的接触面上设有弧形凹腔,以确保与铜线表层的充分接触,确保磨层的效果。安装时,第二活动夹板401与第二固定夹板406相对设置在细磨腔4内,且第二活动夹板401通过两根第二滑臂403活动设置在细磨腔4的顶部,两根所述第二滑臂403对称固定在第二活动夹板401上,且第二滑臂403远离第二活动夹板401的一端由内至外伸出细磨腔4并能上下移动,位于细磨腔4与第二活动夹板401之间的第二滑臂403上套有第二压力弹簧404。第二固定夹板406通过两根第二固定臂405固定在细磨腔4的底部,两根所述第二固定臂405对称固定在第二固定夹板406上,且第二固定臂405由内至外伸出细磨腔4并通过螺帽固定在细磨腔4上。

31.本实施例中的第一活动夹板301、第一固定夹板306、第二固定夹板406以及第二活动夹板401的结构相同。同时,第一滑臂303与第二滑臂403的结构、安装定位方式均相同。第一固定臂305与第二固定臂405的结构、安装固定方式均相同。

32.如图1所示,所述喷雾机构包括集水箱12,喷雾管8,以及雾化头9。具体的,集水箱12通过螺钉固定在抛光台1上,且该集水箱12位于细磨腔4的前方。为了便于积水的排放,在集水箱12的底端侧壁上设置有排水开关13。喷雾管8固定在集水箱12上,安装时,喷雾管8通过支臂固定在集水箱12的箱口上,且该喷雾管8位于集水箱12的正上方,使用时,喷雾管8与外部的供水管连接。雾化头9的数量为若干个,且若干个雾化头9均匀分布在喷雾管8上,该雾化头9为具有水雾状喷射的喷头。

33.如图1所示,所述压线机构的数量为三个,三个所述压线机构中的其中两个对称设置在集水箱12的两端,并通过螺钉固定,且压线机构与喷雾管8位于同一水平向上,确保了铜线通过压线机构后可位于喷雾管8的正下方,使铜线的表面能充分保存湿润,可有效的防止铜线在旋转式直筒抛光机构中的温度过高,有效的确保了铜线抛光的质量。另一个压线机构设置在抛光腔3远离细磨腔4的一端的腔口处,并通过螺钉固定。压线机构包括导线台10,和固定在导线台10上的两组压线轮11。具体的,两组所述线轮11相对设置在导线台10上,导线台10垂直固定在抛光台1上,并通过螺钉固定。使用时,压线机构可确保铜线在抛光时的平整性,有效的确保了抛光的效果。

34.具体使用时,将本实用新型安装在电缆生产中的铜线传送设备与挤包装置之间,铜线传送设备传输的铜线经集水箱12前端的压线轮11后,铜线经雾化头9的下方和细磨腔4前方的压线轮11进入细磨腔4。此时,通过外部的控制器启动驱动电机16,驱动电机16得电

的转动,驱动电机16的转轴上的传动齿7带动齿环6转动,即抛光腔3和细磨腔4随齿环6转动。此时,细磨腔4在转动中将铜线的表面的锈蚀和氧化层打磨掉,经细磨腔4打磨后的铜线进入抛光腔3,抛光腔3在转动中对铜线的表面进行旋转抛光,使铜线的表面更光滑。通过表面抛光的铜线被直接送入铜线挤包装置。从而本实用新型通过由抛光腔3和细磨腔4组成的旋转式直筒抛光机构与驱动箱5相配合,可在电缆生产时铜线传送中完成对单根铜线的旋转抛光,铜线无需在使用前进行单独的抛光处理,实现电缆生产与铜线抛光同时进行,在提高铜线的抛光效率的同时也很好的提高了电缆的生产效率,很好的解决现有现有的铜线抛光设备和方式存在抛光效果差和效率低的问题。

35.如上所述,便可很好的实现本实用新型。