1.本实用新型属于砂洗设备领域,具体是一种去除铸铁件毛胚毛刺的滚筒式砂洗设备。

背景技术:

2.洗砂机是一种轮斗式洗选设备,可清洗分离砂石中的石粉泥土,其新颖的密封结构,可靠的传动装置,确保了清洗脱水的效果,是配合制砂机使用的一种高效洗砂设备,传统对铸铁件表面的毛胚毛刺进行去除时,需要使用滚筒式的砂洗设备;

3.在具体使用时会出现如下技术问题:

4.一是,在将所需处理的铸铁件放入到滚筒设备时,铸铁件容易与传统的滚筒设备内壁发生碰撞,从而出现部分铸铁件损坏的情况;

5.二是,单层式的滚筒在与铸铁件接触时,其接触面有限,同时铸铁件的位置容易发生偏离,在使用时会出现局部的铸铁件无法得到全面的砂洗处理,使用灵活性较低。

技术实现要素:

6.(一)解决的技术问题

7.针对现有技术的不足,本实用新型提供了一种去除铸铁件毛胚毛刺的滚筒式砂洗设备,解决现有背景技术中提到的的问题。

8.(二)技术方案

9.为实现以上目的,本实用新型通过以下技术方案予以实现:

10.一种去除铸铁件毛胚毛刺的滚筒式砂洗设备,包括:底座,其内壁之间设置有滚筒组件,该滚筒组件包含相互套装的外筒体和内滚筒,且外筒体与内滚筒之间形成的夹层用于放置铸铁件,并在外筒体的内壁和内滚筒的外壁均匀设置有若干刷体,所述夹层的底端装配有用于阻挡铸铁件的挡板组件;

11.驱动电机,其安装于底座的一端,且驱动电机与内滚筒之间通过设置齿轮组传动式连接,所述驱动电机用于驱动内滚筒转动;以及

12.气泵,其安装于底座的另一端,且气泵的出气口通过设置气管与内滚筒上配套的注气嘴连接,所述内滚筒的内壁设置有若干相互连通的气囊。

13.进一步的,所述外筒体的外表面翻转式装配有翻盖,所述外筒体与底座内壁一端通过轴杆连接,所述内滚筒一端与外筒体内壁通过轴承连接,另一端与底座内壁的另一端通过轴杆连接。

14.进一步的,所述外筒体一侧靠近驱动电机的一端开设有呈环形的槽体,且槽体内贯穿设置有杆体,该杆体的一端与底座内壁焊接,另一端与挡板组件连接。

15.进一步的,所述挡板组件包含相互插合的上板体和下板体,且上下板体之间通过设置弹性件连接,上下板体的端面分别与内滚筒外壁和外筒体内壁贴合,所述下板体外壁与杆体固定连接。

16.进一步的,所述齿轮组包含相互齿合的主齿轮和副齿轮,所述主齿轮与内滚筒配套的轴杆一端连接,所述副齿轮固定设置到驱动电机配套的输出轴一端。

17.进一步的,所述底座内壁的顶端设置有定位件,该定位件用于定位外筒体,且定位件的底端焊接有滑块,所述滑块滑动式装配到底座表面预设的滑槽中。

18.(三)有益效果

19.一是,将外筒体与内滚筒结合,驱动电机带动内滚筒转动,完成对铸铁件进行全面式的砂洗处理,利用铸铁件的自重,使得铸铁件始终位于外筒体与内滚筒形成的夹层底端,避免出现因铸铁件始终与滚筒组件内壁碰撞而发生损坏的情况;

20.二是,采用带有若干气囊的内滚筒,利用气泵对各个气囊进行充气,从而调整内滚筒与外筒体之间的夹层的厚度,以应对不同规格的铸铁件,同时确保滚筒组件内的刷毛始终与铸铁件表面紧贴,解决了传统设备适用范围较小的问题;

21.三是,在夹层内设计挡板组件,上下板体的端头在弹性件的弹性恢复力作用下,始终与对应的内滚筒和外筒体表面贴合,起到对该夹层的隔断处理,避免由于惯性力,使得铸铁件卡入到夹层内,继而出现无法完成后续砂洗处理的作业。

附图说明

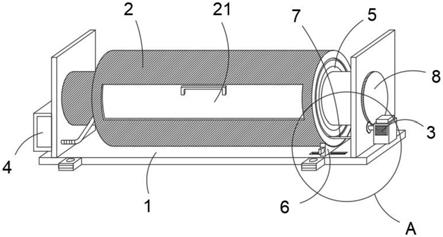

22.图1是本实用新型的整体结构示意图;

23.图2是本实用新型的外筒体与内滚筒组装状态下的侧视图;

24.图3是本实用新型的图1局部结构a的放大图;

25.图4是本实用新型的图2局部结构b的放大图。

26.附图标记:1、底座;2、外筒体;21、翻盖;3、驱动电机;4、气泵;5、内滚筒;51、注气嘴;6、定位件;7、杆体;8、主齿轮;9、副齿轮;10、挡板组件;101、上板体;102、下板体;11、槽体。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。此外,下文为了描述方便,所引用的“上”、“下”、“左”、“右”等于附图本身的上、下、左、右等方向一致,下文中的“第一”、“第二”等为描述上加以区分,并没有其他特殊含义。

28.针对现有技术中存在的问题,本实用新型提供一种去除铸铁件毛胚毛刺的滚筒式砂洗设备,包括:底座1,

29.其内壁之间设置有滚筒组件,该滚筒组件包含相互套装的外筒体2和内滚筒5,且外筒体2与内滚筒5之间形成的夹层用于放置铸铁件,并在外筒体2的内壁和内滚筒5的外壁均匀设置有若干刷体,夹层的底端装配有用于阻挡铸铁件的挡板组件10;

30.如图1所示,外筒体2的外表面翻转式装配有翻盖21,外筒体2与底座1内壁一端通过轴杆连接,内滚筒5一端与外筒体2内壁通过轴承连接,另一端与底座1内壁的另一端通过轴杆连接。

31.如图3所示,外筒体2一侧靠近驱动电机3的一端开设有呈环形的槽体11,且槽体11内贯穿设置有杆体7,该杆体7的一端与底座1内壁焊接,另一端与挡板组件10连接。

32.通过采用上述技术方案:

33.将外筒体2与内滚筒5结合,驱动电机3带动内滚筒5转动,完成对铸铁件进行全面式的砂洗处理,利用铸铁件的自重,使得铸铁件始终位于外筒体2与内滚筒5形成的夹层底端,避免出现因铸铁件始终与滚筒组件内壁碰撞而发生损坏的情况。

34.具体使用时,开启翻盖21后将若干铸铁件放入到夹层内,而后开启驱动电机3,驱动电机3首先带动副齿轮9转动,在齿轮间的齿合传动作用下带动主齿轮8转动,最终完成驱动内滚筒5转动的作业,

35.此时的外筒体2始终处于静止状态。

36.如图4所示,挡板组件10包含相互插合的上板体101和下板体102,且上下板体之间通过设置弹性件连接,上下板体的端面分别与内滚筒5外壁和外筒体2内壁贴合,下板体102外壁与杆体7固定连接。

37.通过采用上述技术方案:

38.在夹层内设计挡板组件10,上下板体的端头在弹性件的弹性恢复力作用下,始终与对应的内滚筒5和外筒体2表面贴合,起到对该夹层的隔断处理,避免由于惯性力,使得铸铁件卡入到夹层内,继而出现无法完成后续砂洗处理的作业。

39.驱动电机3,其安装于底座1的一端,且驱动电机3与内滚筒5之间通过设置齿轮组传动式连接,驱动电机3用于驱动内滚筒5转动;以及

40.如图3所示,齿轮组包含相互齿合的主齿轮8和副齿轮9,主齿轮8与内滚筒5配套的轴杆一端连接,副齿轮9固定设置到驱动电机3配套的输出轴一端。

41.气泵4,

42.其安装于底座1的另一端,且气泵4的出气口通过设置气管与内滚筒5上配套的注气嘴51连接,内滚筒5的内壁设置有若干相互连通的气囊。

43.通过采用上述技术方案:

44.使用带有若干气囊的内滚筒5,利用气泵4对各个气囊进行充气,从而调整内滚筒5与外筒体2之间的夹层的厚度,以应对不同规格的铸铁件,同时确保滚筒组件内的刷毛始终与铸铁件表面紧贴,解决了传统设备适用范围较小的问题。

45.具体使用时,使用者可在气泵4的出气口上装配调节阀,以调节对各个气囊的充气量,从而改变整个内滚筒4的规格,另外该处的内滚筒4也可采用软胶材质的滚筒结构,目的是方便内滚筒4与铸铁件接触时发生弹性形变,以应对不同规格的铸铁件,开启气泵4后完成对各个气囊充气,而后将气管与注气嘴51脱离即可。

46.如图1和2所示,底座1内壁的顶端设置有定位件6,该定位件6用于定位外筒体2,且定位件6的底端焊接有滑块,滑块滑动式装配到底座1表面预设的滑槽中。

47.上述的定位件6的使用过程为:

48.在清洁完成铸铁件后,将定位件6水平向右移动,使得滑块在滑槽内移动,达到对定位件6移动轨迹的限位处理,而后手持翻盖21上的把手,开启翻盖21,使得翻盖21对应的开口槽斜向下,最终,铸铁件会从开口槽排出。

49.以上内容是结合具体的优选实施方式对本实用新型所作的进一步详细说明,不能

认定本实用新型的具体实施只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型的保护范围。