用于工程结构件的高强高韧mg

89

y4zn2li5变形镁合金制备方法

技术领域

1.本发明属于有色金属热挤压成型加工技术领域,具体涉及一种用于工程结构件的高强高韧mg

89

y4zn2li5变形镁合金制备方法。

背景技术:

2.随着汽车业、航天航空以及其他制造业对轻量化和高燃料利用率等要求的不断提高,人们对镁及镁合金的应用提出了更高的要求,如何提高镁合金的强度和韧性以满足结构材料的应用已成为镁合金研究领域的重点和难点。含长周期堆垛有序(long-period stacking ordered, lpso)结构的mg-y-zn系镁合金以其独特的组织和优异的力学性能获得了研究者们的广泛关注。在固溶强化、沉淀强化以及lpso强化的共同作用下,mg-y-zn系镁合金的屈服强度可达500 mpa以上,并在高温下表现出良好的热力学稳定性,已成为镁合金研究领域的前沿和热点课题。但是,mg-y-zn系镁合金的伸长率普遍较低,一般在5%左右,这在很大程度上限制了其在航空航天、军工等关键构件上的进一步应用。因此,如何通过有效的强韧途径,在进一步提升强度的同时又能保证其塑性,是开发高强高韧mg-y-zn系镁合金的一个急需解决的关键科学问题。

3.合金化和热挤压变形是提高镁合金强韧性最有效的两种方式。mg-y-zn系镁合金的密度会随着稀土元素的增加而不断上升,因此在一定程度上失去了其极具价值的低密度特性。li作为最轻的金属元素,加入到镁合金中不仅可以有效地降低合金的密度,同时还可以保证合金的可加工性和韧性。此外,mg-y-zn挤压镁合金表现出了突出的力学性能,lpso扭折和动态再结晶是mg-y-zn镁合金中两种重要的强化机制。同时,在lpso扭折和动态再结晶析出过程中还会伴有位错和层错的扩展以及相关动态析出相的产生,进而可进一步提高合金的力学性能。所以,lpso扭折和动态再结晶现象将决定mg-y-zn变形镁合金最终的力学性能。由于镁合金的层错能较低,非基面滑移难以启动,从而使得动态再结晶现象更容易发生。动态再结晶是提高镁合金塑性和细化晶粒的一个很重要的影响因素。

技术实现要素:

4.本发明克服了现有技术的不足,提出一种用于工程结构件的高强高韧mg

89

y4zn2li5变形镁合金制备方法,本发明采用li合金化变质处理,固溶处理技术以及热挤压变形工艺,提高mg

89

y4zn2li5合金的强度和韧性,从而进一步扩大变形镁合金的应用范围。

5.为了达到上述目的,本发明是通过如下技术方案实现的:一种用于工程结构件的高强高韧mg

89

y4zn2li5变形镁合金制备方法,包括以下步骤:a)在熔化后温度为670-690℃的mg-y-zn镁合金中加入li,之后升温至740-760℃进行保温,然后依次进行精炼和浇注,得到原子百分比为mg

89

y4zn2li5的镁合金;b)将铸态mg

89

y4zn2li5镁合金进行固溶处理;c)将经过固溶处理得到的固溶态mg

89

y4zn2li5镁合金进行热挤压变形,挤压温度为

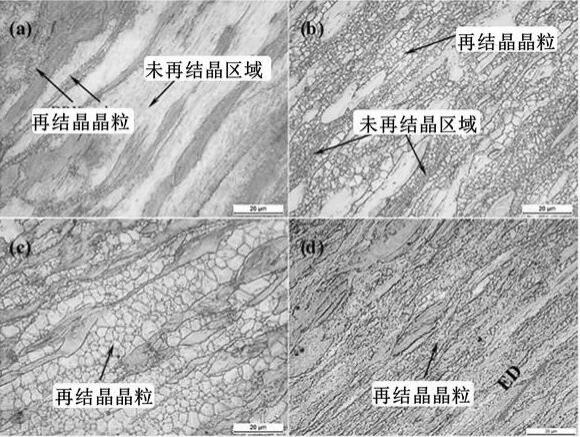

350 ℃,挤压速度为6mm/min,挤压比为25/1。

6.优选的,步骤a中,熔化后的mg-y-zn镁合金的温度为680℃;加入li之后升温至750℃依次进行精炼和浇注。

7.优选的,步骤b中所述的固溶处理的时间为35h。

8.优选的,将固溶处理得到的mg

89

y4zn2li5镁合金和挤压磨具进行预热,然后在挤压温度下保温1小时后进行热挤压变形。

9.优选的,所述mg-y-zn镁合金的制备方法是在熔化的镁锭中依次加入zn和稀土y得到。

10.更优的,镁锭熔化时在镁锭表面均匀撒上预热好的覆盖剂,并向炉膛内通入ar2进行气体保护。

11.更优的,所述的覆盖剂为kcl,cacl2,bacl2,nacl中的一种或任意组合。

12.更优的,在熔化的镁锭中加入zn,当温度升至780 ℃时,开炉扒渣,加入预热好的稀土y,搅拌后撒覆盖剂并合上炉盖,等炉温升到780 ℃后保温15 min。

13.更优的,在780 ℃下保温15 min后,使电阻炉的温度降到680 ℃时,加入擦净的li,然后加覆盖剂,再使温度回升到750 ℃。

14.优选的,热挤压变形在挤压机中进行,最大挤压力为300 t;挤压方式采用正挤压;挤压坯料直径为40 mm,高度最大为50 mm;挤压模具包括了挤压凹模、挤压垫片、挤压杆和挤压套;挤出的挤压试棒直径为8 mm。

15.本发明相对于现有技术所产生的有益效果为:本发明首先通过li合金化变质处理细化了原始晶粒尺寸,并配合合理的固溶处理工艺(温度和时间)形成了大量的lpso强化相。同时,li的添加增加了mg-y-zn镁合金的可塑性,扩大了后续热挤压变形工艺参数调节范围。通过有效的热挤压工艺参数(挤压速度、挤压比)调节,能够使原有的大块状18r lpso强化相碎化成沿挤压方向排列的平行细小结构,从而起到了很好的纤维强化效果。此外,热挤压工艺的有效调控使得长条状14h lpso强化相发生了热溶解,进而在再结晶晶粒中以纳米lpso相重新动态析出。碎化的18r lpso相、纳米的lpso析出相以及细小的再结晶晶粒使得mg

89

y4zn2li5表现出优异的强韧性。

16.本发明揭示了挤压比和挤压速度对lpso的塑性变形以及动态再结晶析出行为的影响。并统计了各挤压参数下动态再结晶晶粒尺寸和面积分数的变化,分析了动态再结晶行为对合金力学性能的影响。

17.主要有益效果如下:(1) 随着挤压比的增加,18r和14h相通过扭折变形逐渐被挤成细小的块状结构。同时,α-mg基体内的14h逐渐被溶解而动态再结晶晶粒逐渐增多。

18.(2) 动态再结晶的晶粒尺寸随挤压比的增大而增加而随挤压速度的降低而减小。随着挤压比的增加,挤压合金在塑性变形过程中所承受的应变力将逐渐升高,从而在塑性变形区内产生更高的变形热,使得挤压凹模的温度不断上升,进而导致更多的动态再结晶和更大的再结晶晶粒尺寸。而当挤压速度降低时,完成挤压所用的时间将被延长,所以凹模中的变形热有足够的时间扩散到周围的空气中,使得凹模的实际温度不至于太高,从而产生细小的动态再结晶晶粒尺寸。

19.(3) 随挤压比的增加,合金中动态再结晶区域完全,且随挤压速度的降低,产生了

更加细小的再结晶晶粒,从而是小角度晶界的线密度随挤压比的增加和挤压速度的降低而降低。此外,挤压合金的织构随挤压比的增加而降低。

20.(4) 通过大挤压比慢速挤压,制备出了一种新的高强韧mg

89

y4zn2li5合金,其抗压强度,屈服强度和断裂压缩率分别达到了632 mpa,430 mpa和20.2 %。其强化机制主要包括了碎化的18r、细小的动态再结晶晶粒以及再结晶晶粒中析出的精细的14h。

附图说明

21.图1 是试验用主要熔炼设备示意图;图1中1为干燥箱,2为模具,3为控制柜,4为电阻炉,5为流量控制器,6为氩气瓶。

22.图2是试验用固溶处理设备(开启式管式炉)示意图,图2中7为水槽,8为真空管式炉,6为氩气瓶。

23.图3 是试验用压力机和挤压模具示意图,图3中10为冲压头,11为容器,12为模块,13为钢坯。

24.图4是试验用不同挤压凹模截面图: (a)4/1, (b)16/1, (c)25/1。

25.图5是平行于挤压方向的mg

89

y4zn2li5挤压合金光学显微组织照片:(a) 挤压比4/1,挤压速度60mm/min,(b) 挤压比16/1,挤压速度60mm/min,(c) 挤压比25/1,挤压速度60mm/min,(d) 挤压比25/1,挤压速度6mm/min。

26.图6是垂直于挤压方向的mg

89

y4zn2li5挤压合金光学显微组织照片:(a) 挤压比4/1, 挤压速度60mm/min,(b) 挤压比16/1, 挤压速度60mm/min,(c) 挤压比25/1, 挤压速度60mm/min,(d) 挤压比25/1, 挤压速度6mm/min。

27.图7 是挤压比为4/1,挤压速度为60mm/min的mg

89

y4zn2li5挤压合金扫描显微组织照片:(a)14h与18r lpso相的扭折变形,(b)14h lpso相扭折引起的连续再结晶晶粒,(c) 14h lpso相扭折引起的连续再结晶晶粒与18r lpso相扭折引起的不连续再结晶晶粒。

28.图8是挤压比为16/1,挤压速度为60mm/min的mg

89

y4zn2li5挤压合金扫描显微组织照片:(a) 18r lpso相的扭折变形,(b)18r lpso颗粒相及不连续再结晶晶粒,(c)和(d)14h lpso颗粒相及连续再结晶晶粒。

29.图9 (a)和(b)挤压比和挤压速度分别为25/1和6 mm/min的mg

89

y4zn2li5挤压合金扫描显微组织照片。

30.图10是不同挤压条件下mg

89

y4zn2li5挤压合金中动态再结晶晶粒的晶粒尺寸和面积分数:r4(挤压比4/1, 挤压速度60mm/min),r16(挤压比16/1, 挤压速度60mm/min),r25-i(挤压比25/1, 挤压速度60mm/min),r25-ii(挤压比25/1, 挤压速度6mm/min)。

31.图11是挤压比为25/1,挤压速度为6mm/min的挤压mg

89

y4zn2li5镁合金投射分析结果:(a)动态再结晶晶粒以及再结晶中的14h lpso析出相,(b)和(c) 14h lpso析出相的高分辨。

32.图12是不同挤压参数下mg

89

y4zn2li5挤压合金的压缩性能。

33.图13 是挤压比为25/1的挤压mg

89

y4zn2li5镁合金的组织特征示意图。

具体实施方式

34.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,结合实施例和附图,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。下面结合实施例及附图详细说明本发明的技术方案,但保护范围不被此限制。

35.一种用于工程结构件的高强高韧mg

89

y4zn2li5变形镁合金制备方法,具体的制备方法如下:(1) mg

89

y4zn2li5镁合金的熔炼。

36.本发明熔炼所用的主要设备包括干燥箱(tylg-04型)、惰性气体保护系统(ar2)、电阻炉(sg2-5-12)、温度控制柜(ksw-3-11)、表面测温计、浇注模具以及扒渣、搅拌等工具。试验用原材料包括纯度为99.99 wt.% 的镁锭(mg)、99.99 wt.%的钆(gd)、99.99 wt.%的y(y)、 99.99 wt.%的zn(zn)、 99.99 wt.%的li。其他辅助的化学药品有覆盖剂(kcl,cacl2,bacl2和nacl)和精炼剂(覆盖剂+caf2+ycl)。为防止浇注模具和坩埚表面上的铁以及其他杂质影响合金熔液的纯净度,在熔炼前要进行保护涂料的涂刷。所用涂料为滑石粉、水玻璃和水的混合溶液。试验用坩埚的材质为45#钢,尺寸为φ40

×

120 mm。浇注模具材质为铸铁,内径尺寸为φ40

×

150 mm,外径尺寸为φ80

×

150 mm。具体步骤如下:

①ꢀ

熔化镁锭,电阻炉温度升到400 ℃时,将预热好的纯镁锭加入到坩埚中,并在其表面上均匀撒上预热好的覆盖剂,同时开始向炉膛内通入ar2进行气体保护;此外,由于mg和li都是非常活泼的金属元素,高温下极易与空气中o2、n2和水蒸气反应。所以,本实验采用盐类覆盖剂+ ar2保护的方法进行保护。当电阻炉温度升至720 ℃时,开始恒温下保温30 min,确保镁锭能够完全熔化;

②ꢀ

加zn,待镁锭完全熔化后,打开炉盖进行扒渣,然后加入预热好的纯zn,均匀撒上覆盖剂后合上炉盖开始升温;

③ꢀ

加稀土元素y,当温度升至780 ℃时,开炉扒渣,按照试验需要加入预热好的y,搅拌后撒覆盖剂并合上炉盖,等炉温升到780 ℃后保温15 min;

④ꢀ

加li,在780 ℃下保温15 min后,断开电源让电阻炉的温度降到680 ℃时,加入擦净的li,然后加覆盖剂,合上电源使电阻炉温度回升到750 ℃;

⑤

精炼,炉温回升到750 ℃时,扒掉熔液表面上的熔渣,并进行精炼。最后,均匀撒上覆盖剂后合上炉盖,待炉温回升至750 ℃后保温20 min;

⑥

浇注在750 ℃下保温20 min后,扒渣后将镁合金熔体浇铸到预热好的模具(200 ℃)中。等模具温度自然冷却到室温后,将试样从模具中敲出就得到了铸态合金试棒。

37.(2) mg

89

y4zn2li5镁合金的固溶处理。

38.铸态合金试棒直接进行热挤压易出现组织不均匀、过热和塑性差等问题。其次,固溶处理可以使y和zn原子最大限度地溶到α-mg基体中,从而得到过饱和固溶体。因此,为改善合金组织,提高其塑性变形能力,对铸态合金试棒进行固溶处理。在发明中,试样的固溶处理在otf-1200x开启式管式炉中进行。固溶处理开始前,先将铸态的合金试棒用mgo粉末覆盖,并将其放入管式炉中,随后进行抽真空,再持续通ar2进行保护,设定好固溶处理的时

间和温度后便可以开始进行固溶处理。等设定的固溶时间完成后,关闭电源,让炉内温度降到室温。试样在炉内随炉冷却到室温后取出,就得到了固溶态的合金试棒。

39.(3) mg

89

y4zn2li5镁合金的热挤压变形。

40.本试发明选用的挤压机为国产立式挤压机,其挤压速度和挤压力均可控,最大挤压力为300 t。挤压方式采用正挤压。挤压坯料直径为40 mm,高度最大为50 mm。挤压模具包括了挤压凹模、挤压垫片、挤压杆和挤压套。挤出的挤压试棒直径为8 mm (对照的挤压试棒直径为20、10 mm),挤压温度为350 ℃,挤压速度为6mm/min(对照的挤压速度为60mm/min),挤压比为25/1(对照的挤压比为4/1、16/1)。挤压前,将试棒放入热处理炉中进行预热,而挤压模具可在挤压机工作台上设有的保温炉中预热。试棒和挤压模具在挤压温度下保温1小时后,在设定好的挤压温度和挤压速度下进行挤压。自然条件下冷却到室温后就得到了挤压合金试棒。

41.具体的实验设备示意图和实验结果数据图见附图1-13。由图可以得出:(1) 随着挤压比的增加,18r和14h相通过扭折变形逐渐被挤成细小的块状结构。同时,α-mg基体内的14h逐渐被溶解而动态再结晶晶粒逐渐增多。

42.(2) 动态再结晶的晶粒尺寸随挤压比的增大而增加而随挤压速度的降低而减小。随着挤压比的增加,挤压合金在塑性变形过程中所承受的应变力将逐渐升高,从而在塑性变形区内产生更高的变形热,使得挤压凹模的温度不断上升,进而导致更多的动态再结晶和更大的再结晶晶粒尺寸。而当挤压速度降低时,完成挤压所用的时间将被延长,所以凹模中的变形热有足够的时间扩散到周围的空气中,使得凹模的实际温度不至于太高,从而产生细小的动态再结晶晶粒尺寸。

43.(3) 随挤压比的增加,合金中动态再结晶区域完全,且随挤压速度的降低,产生了更加细小的再结晶晶粒,从而是小角度晶界的线密度随挤压比的增加和挤压速度的降低而降低。此外,挤压合金的织构随挤压比的增加而降低。

44.(4) 通过挤压比25/1,挤压速度为6mm/min,制备出了一种新的高强韧mg

89

y4zn2li5合金,其抗压强度,屈服强度和断裂压缩率分别达到了632 mpa,430 mpa和20.2 %。其强化机制主要包括了碎化的18r、细小的动态再结晶晶粒以及再结晶晶粒中析出的精细的14h。

45.以上内容是结合具体的优选实施方式对本发明所做的进一步详细说明,不能认定本发明的具体实施方式仅限于此,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明的前提下,还可以做出若干简单的推演或替换,都应当视为属于本发明由所提交的权利要求书确定专利保护范围。