1.本发明是有关一种金属掩模的制作技术,尤其是一种以电铸制程进行掩模制作的金属掩模的制作方法及金属掩模。

背景技术:

2.有源矩阵有机发光二极管(active matrix organic light emitting diode,amoled)显示器采用有机发光二极管(oled)作为发光源,具有显示反应速度快、超宽视角、超高对比度和饱和度、色域宽广的优点。amoled面板在制程上需要采用有机发光材料作为发光源的有机成膜技术,其中真空蒸镀法是目前最为成熟,也是现有绝大部分量产的小尺寸amoled产品采用的有机成膜技术。在蒸镀过程中,需要使用精密金属掩模(fine pitch metal mask,fmm)用于镀膜遮挡,产生像素图形,然后在真空环境下将有机材料加热使之蒸发并通过精密金属掩模在基板上选择沉积成膜。精密金属掩模属于amoled制程中的核心模具和耗材。

3.然而,精密金属掩模可能因为设计或是张网及激光焊接时,产生皱褶(wrinkle)问题,导致蒸镀时精密金属掩模无法与基板完整贴合,而影响蒸镀质量。目前可藉由在精密金属掩模的部分区域形成虚置图案(dummypattern)来抑制皱褶的产生,然而,现有以电铸技术制作具有虚置图案的精密金属掩模时,需藉由多次的微影制程及电铸制程,或者微影制程配合电铸及蚀刻制程,才能制作具有虚置图案的精密金属掩模,制程复杂且耗费产能。

技术实现要素:

4.本发明提供一种金属掩模的制作方法及金属掩模,其中,金属掩模可与基板完整贴合,而具有较佳的蒸镀质量。

5.本发明所提供的金属掩模的制作方法,包含:提供基材,包含基材表面,基材表面定义有虚置图案区及开口图案区;形成导电图案层于基材表面,导电图案层包含第一导电图案及第二导电图案,第一导电图案形成于虚置图案区,第二导电图案形成于开口图案区,其中,第一导电图案包含多个第一子图案,相邻两第一子图案之间具有第一间隔空间以暴露部分基材表面,且第一间隔空间具有一第一间距;进行电铸制程,于基材表面形成电铸膜,电铸膜具有铸膜厚度,其中第一间距小于铸膜厚度的两倍,电铸膜覆盖第一导电图案及第二导电图案,其中电铸膜填满第一子图案之间的第一间隔空间;以及将电铸膜自基材及导电图案层分离,其中,形成于虚置图案区上的电铸膜上具有多个第一凹槽,形成于开口图案区上的电铸膜具有多个开孔。

6.在本发明的一实施例中,上述的第二导电图案包含多个第二子图案,每一第二子图案包含侧面,每一开孔包含第一内侧壁,铸膜厚度为侧面至第一内侧壁之间的距离。

7.在本发明的一实施例中,上述的相邻的第二子图案之间具有第二间隔空间以暴露部分基材表面,且第二间隔空间具有第二间距,第二间距大于铸膜厚度的两倍。

8.在本发明的一实施例中,进行上述的电铸制程时,第二间隔空间未被电铸膜填满,

而保留多个开孔空间,作为电铸膜的开孔。

9.在本发明的一实施例中,上述的第一凹槽介于两相邻第一子图案之间。

10.在本发明的一实施例中,上述的第一凹槽具有开口部及沟底部,第一凹槽由开口部朝沟底部呈凹槽渐缩状的v字轮廓。

11.本发明所提供的金属掩模,包含本体、开孔、第一凹槽、第二凹槽及第三凹槽。本体包含开口图案部及虚置图案部,本体包含相对的第一表面及第二表面;开孔形成于开口图案部,开孔贯穿第一表面及第二表面,每一开孔包含第一内侧壁;第一凹槽形成于虚置图案部的第一表面;第二凹槽形成于虚置图案部的第二表面,每一第一凹槽介于两相邻第二凹槽之间,且相邻两第二凹槽之间具有第一间距;第三凹槽形成于开口图案部的第二表面,每一第三凹槽介于两相邻开孔之间,每一第三凹槽包含第二内侧壁,第二内侧壁及第一内侧壁之间具有铸膜厚度,其中第一间距小于铸膜厚度的两倍。

12.在本发明的一实施例中,上述的相邻两第三凹槽之间具有第二间距,第二间距大于铸膜厚度的两倍。

13.在本发明的一实施例中,上述的开孔的形状选自圆形、矩形、方形、六角形及多边形其中之一或其组合,且开孔呈矩阵排列。

14.在本发明的一实施例中,上述的第二凹槽呈矩形条状,第二凹槽平行且间隔排列。

15.在本发明的一实施例中,上述的第一凹槽具有开口部及沟底部,第一凹槽由开口部朝沟底部呈凹槽渐缩状的v字轮廓。

16.在本发明的一实施例中,上述的虚置图案部的个数为多个,分别位于开口图案部的相对两侧。

17.本发明使位于虚置图案区上的导电图案层中相邻子图案间的间距小于铸膜厚度的两倍,以便经由一次的电铸制程形成电铸膜作为金属掩模时,在金属掩模形成有具盲孔的虚置图案部,以防止金属金罩于张网或是进行激光焊接时产生皱褶问题。

18.以下结合附图和具体实施例对本发明进行详细描述,但不作为对本发明的限定。

附图说明

19.图1a至图1d所示是本发明一实施例金属掩模的制作方法的部分剖面示意图。

20.图2a至图2d所示是本发明一第一实施例金属掩模的制作方法的俯视示意图。

21.图3a至图3d所示是本发明一第二实施例金属掩模的制作方法的俯视示意图。

22.图4是本发明一实施例金属掩模的剖面结构示意图。

23.图5a及图5b所示分别是本发明金属掩模不同态样示意图。

24.其中,附图标记:

25.10:基材

26.101:基材表面

27.12:虚置图案区

28.14:开口图案区

29.16、16a:导电图案层

30.18、18a:第一导电图案

31.181、181a:第一子图案

32.182、182a:第一间隔空间

33.20:第二导电图案

34.201:第二子图案

35.202:第二间隔空间

36.203:侧面

37.d1:第一方向

38.d2:第二方向

39.s1:第一间距

40.s2、s2’:第二间距

41.22、22a:电铸膜

42.221:开孔空间

43.221a:开孔

44.222:第一内侧壁

45.t:铸膜厚度

46.24、24a:第一凹槽

47.241:开口部

48.242:沟底部

49.30、30a、30b、30c:金属掩模

50.32:本体

51.321:第一表面

52.322:第二表面

53.34:第二凹槽

54.36:第三凹槽

55.361:第二内侧壁

56.38:虚置图案部

57.40:开口图案部

58.42:盲孔

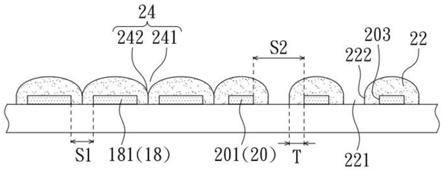

具体实施方式

59.下面结合附图对本发明的结构原理和工作原理作具体的描述:

60.图1a至图1d所示是本发明一实施例金属掩模的制作方法的部分剖面示意图,图2a至图2d所示是本发明一第一实施例金属掩模的制作方法的俯视示意图。首先,提供基材10,如图1a及图2a所示,基材10包含基材表面101,基材表面101定义有虚置图案区12及开口图案区14,基材12的材质可选自玻璃、聚酰亚胺(pi)或聚酯(pet)其中之一。接着,如图1b及图2b所示,形成导电图案层16于基材表面101,导电图案层16的材料例如是铜、镍或其它非金属导电材料,导电图案层16包含第一导电图案18(标示于图2b)及第二导电图案20(标示于图2b),第一导电图案18形成于虚置图案区12,第二导电图案20形成于开口图案区14。于一实施例中,第一导电图案18中经由多个第一子图案181的排列建构多个第一间隔空间182,第二导电图案20中经由多个第二子图案201的排列建构有多个第二间隔空间202,其中经由

第一间隔空间182及第二间隔空间202暴露部分的基材表面101,图2b中仅对部分的第一子图案181及第二子图案201进行标示,于一实施例中,如图2b所示,多个第一子图案181沿第一方向d1排列,且每一第一子图案181沿第二方向d2延伸,其中,相邻两第一子图案181之间的第一间隔空间182在第一方向d1上具有第一间距s1,相邻两第二子图案201之间的第二间隔空间202在第一方向d1及第二方向d2上各自具有第二间距s2及第二间距s2’。于一实施例中,多个第一子图案181的形状可为相同或相异,多个第二子图案182的形状可为相同或相异。

61.接着,进行电铸制程,将形成有导电图案层16的基材10置于电铸槽中作为阴极体,以于导电图案层16上形成一具有预定的铸膜厚度t的电铸膜22,如图1c及图2c所示,其中,第一间距s1小于铸膜厚度t的两倍,第二间距s2大于铸膜厚度t的两倍,电铸膜22可以用镍铁(ni-fe)合金的铟钢(invar)制成。除了镍铁合金之外,电铸膜22还可以由选自镍钨(ni-w)合金及镍钴(ni-co)合金的材料制成,然而,电铸膜22的材料并不限于此。电铸膜22例如覆盖第一导电图案18(包含第一子图案181)、第二导电图案20(包含第二子图案201),其中,由于第一间距s1小于铸膜厚度t的两倍,因此电铸膜22在覆盖第一子图案181的同时亦会填满第一间隔空间182(标示于图1b及图2b),于一实施例中,形成在第一间隔空间182的电铸膜22会具有类似盲孔的第一凹槽24,第一凹槽24沿第二方向d2延伸且介于两相邻的第一子图案181之间,第一凹槽24具有开口部241及沟底部242,第一凹槽24由开口部241朝沟底部242呈凹槽渐缩状的v字轮廓。

62.其中,由于第二间距s2大于铸膜厚度t的两倍,因此电铸膜22在覆盖第二导电图案20时,第二间隔空间202(标示于图1b及图2b)未被电铸膜22完全填满,而保留有开孔空间221。于一实施例中,请参阅图1c所示,每一开孔空间221包含有第一内侧壁222,每一第二子图案201包含一侧面203,铸膜厚度t可由侧面203至第一内侧壁222之间的距离界定。

63.之后,将电铸膜22自基材10及导电图案层16分离,如图1d及图2d所示,形成于基材10的虚置图案区12(标示于图1a及2a)上的电铸膜22具有多个第一凹槽24;形成于基材10的开口图案区14(标示于图1a及2a)上的电铸膜22具有多个开孔221a,其中电铸膜22上的开孔221a即来自第二间隔空间202未被电铸膜22完全填满所保留的开孔空间221,如此构成一具有开孔221a的金属掩模30。

64.图3a至图3d所示是本发明一第二实施例金属掩模的制作方法的俯视示意图,第二实施例与第一实施例的差异主要在于第一导电图案18a的第一子图案181a的排列,如图3a及图3b所示,导电图案层16a形成于基材10的基材表面101,导电图案层16a的第一导电图案18a形成于虚置图案区12,导电图案层16a的第二导电图案20形成于开口图案区14,其中第一导电图案18a的多个第一子图案181a沿第二方向d2排列,且每一第一子图案181a沿第一方向d1延伸,相邻两第一子图案181a之间在第二方向d2上具有第一间距s1,第一间距s1小于铸膜厚度t的两倍。如图3c所示,进行电铸制程时,形成在相邻两第一子图案181a之间(即第一间隔空间182a)的电铸膜22a会形成一类似盲孔的第一凹槽24a,如图3c所示,第一凹槽24a沿第一方向d1延伸且介于两相邻的第一子图案181a(标示于图3b)之间。之后,将电铸膜22a自基材10及导电图案层16a分离,如图3d所示,形成于基材10的虚置图案区12(标示于图3b)上的电铸膜22a具有多个第一凹槽24a,形成于基材10的开口图案区14(标示于图3b)上的电铸膜22a具有多个开孔221a,如此电铸膜22a可供作为金属掩模30a。又基材10、导电图

案层16a与电铸膜22a的材质已揭示于第一实施例中,于此不再赘述。

65.图4是本发明一实施例金属掩模的剖面结构示意图,如图4所示,金属掩模30包含本体32、开孔221a、第一凹槽24、第二凹槽34及第三凹槽36。本体32的材质例如可为铟钢(invar)、镍钨(ni-w)合金、镍钴(ni-co)合金或镍铁(ni-fe)合金,本体32包含虚置图案部38及开口图案部40,本体32包含相对的第一表面321及第二表面322;多个开孔221a形成于开口图案部40,开孔221a贯穿第一表面321及第二表面322,每一开孔221a包含第一内侧壁222,开孔221a的形状可选自圆形、矩形、方形、六角形及多边形其中之一或其组合,且开孔221a可呈矩阵排列;第一凹槽24形成于本体32的位在虚置图案部38的第一表面321,于一实施例中,每一第一凹槽24具有开口部241及沟底部242,第一凹槽24由开口部241朝沟底部242呈凹槽渐缩状的v字轮廓;第二凹槽34形成于本体32的位在虚置图案部38的第二表面322,于一实施例中,第二凹槽34呈矩形条状,第二凹槽34平行且间隔排列,每一第一凹槽24介于两相邻第二凹槽34之间,且相邻两第二凹槽34之间具有第一间距s1;第三凹槽36形成于本体32的位在开口图案部40的第二表面322,每一第三凹槽36介于两相邻开孔221a之间,每一第三凹槽36包含第二内侧壁361,第二内侧壁361及开孔221a的第一内侧壁222之间具有铸膜厚度t,其中第一间距s1小于铸膜厚度t的两倍,又相邻两第三凹槽36之间具有第二间距s2,第二间距s2大于铸膜厚度t的两倍。

66.图5a及图5b所示分别是本发明金属掩模不同态样示意图,如图5a所示,金属掩模30b的本体32上设有一开口图案部40及两虚置图案部38,两虚置图案部38分别位于开口图案部40的相对两侧,其中开口图案部40具有多个开孔221a,虚置图案部38具有多个盲孔42(即上述的第一凹槽24);如图5b所示,金属掩模30c的本体32上设有两开口图案部40及三虚置图案部38,虚置图案部38分别位于本体32的相对两端以及两开口图案部40之间,其中开口图案部40具有多个开孔221a,虚置图案部38具有多个盲孔42(即上述的第一凹槽24)。

67.在本发明实施例金属掩模的制作方法中,使位于虚置图案区上的导电图案层中相邻子图案间的间距小于铸膜厚度的两倍,以便经由一次的电铸制程形成电铸膜作为金属掩模时,在金属掩模形成有具盲孔的虚置图案部,以防止金属金罩于张网或是进行激光焊接时产生皱褶问题,进而使金属掩模与基板可完整贴合,而具有较佳的蒸镀质量。

68.当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员当可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。