1.本发明涉及到管道化学清洗领域,尤其涉及一种连铸设备介质管线清洗工艺。

背景技术:

2.钢铁工业是一个工业化国家的基础工业,钢产量和质量是衡量国家工业发展水平的指标,连铸技术和设备的出现大大提高了生产效率,降低了能源消耗,相比于普通铸造来说优势明显。而在连铸设备中敷设有种类繁多的介质管线,主要介质包括液压、氧气、氮气、氩气、压缩空气、润滑油、水、蒸汽等。其中,液压管路管径最大可达到φ89*6,管路长度超过1.1*104m。因此,如何缩短连铸设备介质管道化学清洗的时间,同时保证管道清洗效果是需要解决的技术难题。

3.传统意义上的管道吹扫除锈工艺,针对污染物多、锈蚀严重的金属管道,气源使用量不能满足吹扫工艺要求,清洗质量不理想;而采用离线槽式管道清洗工艺,清洗时间长,对总工期有较大影响。因此在现行技术下,连铸设备的介质管线需要一种能适应多种管线介质的清洗速度快,清洗质量好的管道清洗工艺。

技术实现要素:

4.本发明主要针对现有的连铸设备介质管道的生锈问题,设计了一种适用于介质管道的清洗工艺,通过化学清洗实现管道的清洗钝化,以使管道达到有效的服役时长。

5.本发明所需要解决的技术问题采用以下的技术方案来实现。

6.一种介质管道的清洗工艺,其特征在与,工艺步骤如下。

7.将介质管线的上原有的液压元器件拆除,用连接管、软管等将其连接成冲洗回路,冲洗回路分别与气泵、40fp-18耐腐蚀离心泵相连。

8.将循环管路连接好后,首先用0.75mpa中压氮气对管路进行吹扫,以此达到清理部分介质管内颗粒浮尘的目的。

9.将压力为1mpa的清水注入冲洗回路中,检查是否有漏液点,以防止酸洗钝化过程中因泄露而影响清洗质量,造成环境污染。

10.将已经试漏完成的冲洗管路进行脱脂处理,脱脂处理也可理解为碱洗,利用耐腐蚀泵将45℃温度条件下的金属清洗剂与10%的naoh溶液混合后通入冲洗回路中进行循环脱脂,脱脂工序根据介质条件持续2小时左右。脱脂结束后排放废液并冲洗至管路内循环溶液为中性,将废液收集等待进一步处理。

11.酸洗工序分为一次冲洗和二次冲洗两个步骤,一次酸洗利用耐腐蚀泵将酸洗液通入循环管路中,酸洗液为10%hcl和乌洛托品缓蚀剂溶液,根据锈蚀情况清洗时间保持在0.5小时至1小时。二次酸洗的同样利用耐腐蚀泵将酸洗液通入循环管路中,酸洗液成分为5%的(ch2)6n4溶液,酸洗时间大约20分钟。酸洗结束后将废液排出等待处理。

12.将酸洗过后的循环管路中和钝化,钝化液为10%的亚硝酸钠溶液,利用ph检测仪确保循环管路内的ph值维持在13左右,钝化液常温循环30分钟以上,待到回流口200目滤网无

显著浑浊物和絮状物视为合格。注意,此处通入钝化液时不应采用较大的速度,亚硝酸钠溶液快速注入易产生褐色有害气体,影响钝化质量。钝化结束后,将压力为1mpa的清水通入循环回路中冲洗,直至管道内循环液体为中性。

13.将过热蒸汽通入循环管路中对管道进行烘干,如果没有烘干条件,则可以继续采用中压氮气进行吹扫直至吹干。

14.将废液统一回收进行处理,至此,连铸设备中介质管线的清洗完成。

15.本发明相较于现有工艺的优势在于:针对连铸设备介质管线设计了一种清洗工艺,解决了该种管道因管路复杂、介质种类繁多而清洗困难的问题。

16.本发明所采用的工艺工序合理,金属管道表面处理步骤能够有序进行,且能够有效地将不同介质管线中的颗粒、废渣、油污、锈渍洗去,清洗速度快,清洗质量高,清洗均匀。且酸洗液、钝化液均为常见的工业药品,成本相对较低,将废液统一收集处理对减轻环境污染具有重要意义。

附图说明

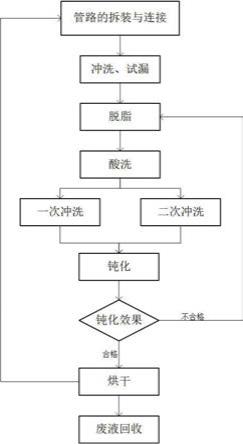

17.图1为连铸设备介质管线清洗工艺流程示意图。

具体实施方式

18.为了更清楚地阐述本发明,下面结合管道清洗整体工艺流程以及具体实施案例,对该管道清洗工艺做进一步说明。

19.下面为本发明的优选实施案例,需要说明的是,实施案例中的具体条件均可根据实际需要确定,并限定于本发明。本发明的保护范围,以权利要求为准。

20.以某钢铁企业的板坯连铸设备液压管线清洗为例,管道材质为不锈钢,介质为矿物石油基液压油,管路最大尺寸为φ89*6,现对该管道进行清洗钝化。

21.将液压管线的上原有的液压元器件拆除,用液压软管等将其连接成冲洗回路,冲洗回路分别与气泵、40fp-18耐腐蚀离心泵相连。

22.将循环管路连接好后,采用0.75mpa中压氮气对管路进行吹扫,清理介质管道内可能存在的颗粒状污染物。

23.将压力为1mpa的清水注入冲洗回路中,检查是否有漏液点,漏液处应及时处理,以防止酸洗钝化过程中因泄露而影响清洗质量,造成环境污染。

24.将已经试漏完成的冲洗管路进行脱脂处理,利用耐腐蚀泵将45℃温度条件下的金属清洗剂与10%的naoh溶液混合后通入冲洗回路中进行循环脱脂,脱脂工序根据介质条件持续2小时左右。脱脂结束后排放废液并冲洗至液压管路内循环溶液为中性,将废液收集等待进一步处理。

25.酸洗工序分为一次冲洗和二次冲洗两个步骤,一次酸洗利用耐腐蚀泵将酸洗液通入循环管路中,酸洗液为10%hcl和乌洛托品缓蚀剂溶液,清洗时间为45min。二次酸洗的同样利用耐腐蚀泵将酸洗液通入循环管路中,酸洗液成分为5%的(ch2)6n4溶液,酸洗时间大约20分钟。酸洗结束后将废液排出等待处理。

26.将酸洗过后的液压管路中和钝化,钝化液为10%的亚硝酸钠溶液,利用ph检测仪确保循环管路内的ph值维持在13左右,钝化液常温循环30分钟以上,待到回流口200目滤网无

显著浑浊物和絮状物视为合格。钝化结束后,将压力为1mpa的清水通入循环回路中冲洗,直至管道内循环液体为中性。

27.将过热蒸汽通入循环管路中对管道进行烘干,如果没有烘干条件,则可以继续采用中压氮气进行吹扫直至吹干。

28.将废液统一回收进行处理,至此,该连铸设备中液压管线的清洗完成。

29.进一步的本发明适用的金属管道材质并不局限于碳钢和不锈钢,对介质管线采用的其他的一些金属材质,本发明依然有较好的清洗效果。

30.进一步的所述脱脂、清洗、钝化等工序的药品均可替代为工业上常用的清洗剂,具有一定的兼容性。

31.进一步的所述钝化工序,由于工业生产中对钝化膜厚度没有明确要求,为了验证清洗后的管道能够达到有效的服役时长,可以采用光学测厚仪、中性盐雾腐蚀试验来验证。

32.本文虽然给出了本发明的主要特征和具体流程以及本发明的优势,但是本领域的技术人员应当理解,在不脱离本发明精神的情况下,可以对本文的实施例进行改变。上述实例只是示例性的,不应以本文的实施例作为本发明权利范围的限定。

技术特征:

1.一种连铸设备介质管线的清洗工艺,其特征是:主要用于钢材生产过程中连铸设备介质管线的清洗,主要包括管路的拆装与连接、冲洗、试漏、脱脂、一次冲洗、二次冲洗、钝化、烘干、废液回收、管路重新安装等工序。2.如权利要求1所述的清洗工艺,其特征是:冲洗试漏工序中,由于连铸设备不同介质管线的材质强度不同,因此为了保证清洗效果,在冲洗时分别采用0.75mpa中压氮气以及1mpa洁净压力水进行冲洗试漏。3.如权利要求1所述的清洗工艺,其特征是:脱脂工序中,连铸设备金属介质管线输送的介质种类繁多,因此脱脂剂采用金属清洗剂与10%的naoh混合溶液,循环脱脂时间为2小时,温度维持在45℃。4.如权利要求1所述的清洗工艺,其特征是:酸洗工序分为两次冲洗,两次冲洗使用的酸洗剂以及酸洗时间各不相同,一次冲洗采用的酸洗液为10%hcl和乌洛托品缓蚀剂混合溶液,根据锈蚀情况清洗时间保持在0.5小时至1小时。5.如权利要求1所述的清洗工艺,其特征是:二次冲洗采用的酸洗液为质量分数为5%的(ch2)6n4溶液,酸洗时间为20分钟。6.如权利要求1所述的清洗工艺,其特征是:钝化工序中,钝化液为10%的亚硝酸钠溶液,且冲洗回路内的ph值维持在13左右,钝化液常温循环30分钟以上,待到回流口200目滤网无显著浑浊物和絮状物视为合格。

技术总结

本发明涉及一种管道清洗工艺设计,主要用于钢材生产过程中连铸设备介质管线的清洗。所述管道清洗工艺主要包括管路的拆装与连接、冲洗、试漏、脱脂、一次酸洗、二次酸洗、钝化、烘干、废液回收、管路重新安装等工序。本发明将介质管线的酸洗钝化工艺结合起来,在酸洗过程中进行脱脂双重清洗,解决了连铸设备中介质管线因介质种类多、介质复杂等原因所造成的清洗困难、清洗质量低、清洗不均匀等问题。提高了现有工艺的清洗效率,一定程度上节约了清洗成本,并且在清洗过后,对废液进行统一的回收处理,减轻了化学污染品给环境保护带来的负担。减轻了化学污染品给环境保护带来的负担。减轻了化学污染品给环境保护带来的负担。

技术研发人员:纪宏超 蔡朔 朱丰运 裴未迟 崔哲 刘浡轩 龙海洋 吴佳桐

受保护的技术使用者:华北理工大学

技术研发日:2021.11.22

技术公布日:2022/2/11