0.01~0.02%和余量铜。

10.本发明的技术方案还提供了上述技术方案所述的超高强度锡磷青铜的制备方法,包括如下步骤:

11.(1)将锡磷青铜的原料依次进行熔炼和水平连铸,得到锡磷青铜铸锭;

12.(2)将所述步骤(1)得到的锡磷青铜铸锭依次进行一次均匀化退火、预初轧、二次均匀化退火和初轧,得到初轧锡磷青铜;

13.(3)将所述步骤(2)得到的初轧锡磷青铜依次进行一次钟罩式退火、预精轧和二次钟罩式退火,得到预精轧锡磷青铜;

14.(4)将所述步骤(3)得到的预精轧锡磷青铜依次进行精轧和去应力退火,得到锡磷青铜;

15.所述步骤(3)中的预精轧的总变形量为50~70%;

16.所述步骤(4)中的精轧的总变形量为5~60%。

17.优选地,所述步骤(2)中的一次均匀化退火的温度为650~750℃,一次均匀化退火的保温时间为8~12h。

18.优选地,所述步骤(2)中的二次均匀化退火的温度为600~700℃,二次均匀化退火的保温时间为8~9h。

19.优选地,所述步骤(3)中一次钟罩式退火和二次钟罩式退火的温度独立地为350~550℃,一次钟罩式退火和二次钟罩式退火的保温时间独立地为4~6h。

20.优选地,所述步骤(2)中初轧的总变形量为65~70%。

21.优选地,所述步骤(4)中的去应力退火的温度为200~250℃,去应力退火的保温时间为4~6h。

22.本发明提供了一种超高强度锡磷青铜,包括如下质量百分比的组分:sn 9~13%、p 0.03~0.35%、cr 0~0.35%、zn 0~0.2%、ti 0~0.15%、fe 0~0.1%、pb 0~0.02%和余量铜。本发明提供的超高强度锡磷青铜,通过添加较高含量的sn元素,能够利用析出强化机制有效提高铜合金的强度和硬度;同时通过优化p元素的含量,能够提高熔体的流动性,显著降低铸锭的元素偏析问题,而且p元素作为铜合金的有效脱氧剂,减少氧在铜合金中的不利影响,从而有效提高铜合金的强度和硬度;此外,本发明还可以添加适量的zn、fe和pb元素,有效细化铜合金的晶粒,从而提高铜合金的强度和硬度。实施例的结果表明,本发明提供的超高强度锡磷青铜的抗拉强度为450~1100mpa,硬度为108~310hv,晶粒尺寸为0.003~0.015mm,粗糙度为0.1~0.35μm。

具体实施方式

23.本发明提供了一种超高强度锡磷青铜,包括如下质量百分比的组分:sn 9~13%、p 0.03~0.35%、cr 0~0.35%、zn 0~0.2%、ti 0~0.15%、fe 0~0.1%、pb 0~0.02%和余量铜。

24.按质量百分比计,本发明提供的超高强度锡磷青铜包括9~13%的sn,优选为9.5~10.5%,更优选为9.8~10.2%,最优选为9.9~10%。本发明通过添加sn元素并将其含量控制在上述范围内,能够利用锡原子与铜原子半径相差较大,在铜合金中添加锡元素,能引起较大的晶格畸变,有效的阻碍位错的运动,从而提高铜合金的强度和硬度。

25.按质量百分比计,本发明提供的超高强度锡磷青铜包括0.03~0.35%的p,优选为0.05~0.3%,更优选为0.1~0.2%,最优选为0.12~0.16%。本发明通过添加p元素并将其含量控制在上述范围内,能够提高熔体的流动性,显著降低铸锭的元素偏析问题,而且p元素作为铜合金的有效脱氧剂,减少氧在铜合金中的不利影响,从而有效提高铜合金的强度和硬度;另外,p还可以与铜合金中的cu元素形成铜磷化合物,在晶界处阻碍铜合金基体晶粒的长大,从而有效细化晶粒,提高铜合金的强度和硬度。

26.按质量百分比计,本发明提供的超高强度锡磷青铜包括0~0.35%的cr,优选为0.05~0.3%,更优选为0.1~0.25%,最优选为0.15~0.2%。本发明通过添加cr元素并将其含量控制在上述范围内可以通过沉淀析出形成cr相,对位错的运动起到阻碍作用,可显著细化晶粒,并促进其他析出相的析出,从而提高锡磷青铜的强度。

27.按质量百分比计,本发明提供的超高强度锡磷青铜包括0~0.2%的zn,优选为0.05~0.15%,更优选为0.08~0.12%,最优选为0.09~0.1%。本发明通过添加zn元素并将其含量控制在上述范围内,可以提高铜合金熔体的流动性,减轻铜合金的偏析,提高铸锭的组织均匀性,更有利于铜合金铸锭通过组合变形获得高强度的合金成品。

28.按质量百分比计,本发明提供的超高强度锡磷青铜包括0~0.15%的ti,优选为0.03~0.1%,更优选为0.05~0.08%,最优选为0.06~0.07%。本发明通过添加ti元素并将其含量控制在上述范围内,可以细化锡磷青铜的晶粒,并且能够和铜形成铜钛金属间化合物,钉扎位错的运动,可以提高合金的强度。

29.按质量百分比计,本发明提供的超高强度锡磷青铜包括0~0.1%的fe,优选为0.02~0.08%,更优选为0.04~0.07%,最优选为0.05~0.06%。本发明通过添加fe元素并将其含量控制在上述范围内,可以起到细化晶粒,延缓再结晶的作用,从而提高铜合金的强度与硬度。

30.按质量百分比计,本发明提供的超高强度锡磷青铜包括0~0.02%的pb,优选为0.01~0.02%。本发明通过添加pb元素并将其含量控制在上述范围内,利用铅元素在铜合金中不固溶于α相,以游离状态存在的性质,可以使其均匀分布在合金组织的晶界中,阻碍晶粒的长大,从而有效细化晶粒,提高铜合金的强度与硬度。

31.按质量百分比计,本发明提供的超高强度锡磷青铜包括余量铜。本发明通过在铜合金中添加sn和p,以及还可以添加zn、fe和pb,能够有效细化铜合金晶粒,从而有效提高铜合金的强度和硬度。

32.在本发明中,所述锡磷青铜铸锭的杂质含量优选<0.01%。本发明通过控制锡磷青铜铸锭的杂质含量能够保证铸锭具有较高洁净度,减少杂质的不良影响,提高锡磷青铜合金成品的力学性能和表面质量。

33.本发明提供的超高强度锡磷青铜,晶粒尺寸细小,具有高的强度和硬度。

34.本发明的技术方案还提供了上述技术方案所述的超高强度锡磷青铜的制备方法,包括如下步骤:

35.(1)将锡磷青铜的原料依次进行熔炼和水平连铸,得到锡磷青铜铸锭;

36.(2)将所述步骤(1)得到的锡磷青铜铸锭依次进行一次均匀化退火、预初轧、二次均匀化退火和初轧,得到初轧锡磷青铜;

37.(3)将所述步骤(2)得到的初轧锡磷青铜依次进行一次钟罩式退火、预精轧和二次

钟罩式退火,得到预精轧锡磷青铜;

38.(4)将所述步骤(3)得到的预精轧锡磷青铜依次进行精轧和去应力退火,得到锡磷青铜;

39.所述步骤(3)中的预精轧的总变形量为50~70%;

40.所述步骤(4)中的精轧的总变形量为5~60%。

41.本发明将锡磷青铜的原料依次进行熔炼和水平连铸,得到锡磷青铜铸锭。

42.在本发明中,所述锡磷青铜的原料优选包括电解铜、纯锌、纯锡、纯钛、纯铅、铜铬中间合金、铜铁中间合金和铜磷中间合金中的两种或多种;所述电解铜的纯度优选≥99.90%;所述纯锌、纯锡、纯钛和纯铅的纯度均优选≥99.5%;所述铜铬中间合金的组成优选为cu-40cr;所述铜铁中间合金的组成优选为cu-15fe;所述铜磷中间合金的组成优选为cu-15p。

43.在本发明中,所述熔炼的保温温度优选为1230~1300℃,更优选为1250~1280℃;所述熔炼的保温时间优选为15~30min,更优选为20~25min。本发明通过控制熔炼的保温温度和保温时间,能够有效提高铜合金熔体的均匀性,减轻铸锭的偏析。

44.在本发明中,所述水平连铸的铸造温度优选为1100~1250℃,更优选为1190~1210℃。本发明通过控制水平连铸的铸造温度,能够使铜合金熔体获得适宜的冷却速率,从而获得均匀且细小的铸锭组织,并减少缩松、缩孔等铸造缺陷。

45.得到锡磷青铜铸锭后,本发明将所述的锡磷青铜铸锭依次进行一次均匀化退火、预初轧、二次均匀化退火和初轧,得到初轧锡磷青铜。本发明通过分步初轧并结合两次均匀化退火更有利于提高组织均匀性并减少表面缺陷,从而为后续轧制工序做好组织准备。

46.在本发明中,所述一次均匀化退火的温度优选为650~750℃,更优选为680~720℃;所述一次均匀化退火的保温时间优选为8~12h,更优选为9~11h。本发明通过进行一次均匀化退火并将其温度和时间控制在上述范围内,可以减少锡磷青铜铸锭中的元素偏析并消除铸造应力,提高组织均匀性,避免预初轧时铸锭由于受力不均而引发裂纹扩展甚至开裂。

47.在本发明中,所述预初轧优选在室温下进行。

48.在本发明中,所述预初轧的总变形量优选为40~85%,更优选为50~80%,最优选为60~70%。本发明经过预初轧并将其总变形量控制在上述范围内可以使铸锭获得较小的塑性变形,避免预初轧时铸锭由于受力不均而引发裂纹扩展甚至开裂。

49.在本发明中,所述二次均匀化退火的温度优选为600~700℃,更优选为620~680℃;所述二次均匀化退火的保温时间优选为8~9h,更优选为8.2~8.8h,最优选为8.5h。本发明通过二次均匀化退火并将其温度和时间控制在上述范围内,可以消除预初轧变形应力并提高组织均匀性,能够保证合金具有高的硬度和强度,并减少合金表面缺陷,获得粗糙度较低的铜合金成品。

50.在本发明中,所述初轧优选在室温下进行。

51.在本发明中,所述初轧的总变形量优选为65~70%,更优选为66~68%,最优选为67%。本发明通过初轧并将其总变形量控制在上述范围内可以使铸锭在预初轧的基础上进一步塑性变形,即分步初轧使铸锭得以开坯,更有利于细化晶粒。

52.在本发明中,所述初轧前优选包括铣面;所述铣面的厚度优选为0.8~1.2mm,更优

选为0.9~1.1mm,最优选为1.0mm。本发明通过在初轧前进行铣面并将铣面厚度控制在上述范围内,能够有效去除合金表面的氧化层和其他杂质以及微小裂纹等缺陷,从而有效提高合金的强度和硬度并获得较小的粗糙度。

53.得到初轧锡磷青铜后,本法明将所述的初轧锡磷青铜依次进行一次钟罩式退火、预精轧和二次钟罩式退火,得到预精轧锡磷青铜。

54.在本发明中,所述一次钟罩式退火的温度优选为350~550℃,更优选为400~500℃,最优选为450~470℃;所述一次钟罩式退火的保温时间优选为4~6h,更优选为4.5~5.5h,最优选为4.6~5.2h。本发明通过一次钟罩式退火并将其温度和时间控制在上述范围内,能够消除初轧锡磷青铜在初轧后的变形应力,提高组织均匀性,并稳定初轧锡磷青铜的尺寸,细化晶粒,有效提高锡磷青铜的强度和硬度。

55.在本发明中,所述预精轧的总变形量为50~70%,优选为55~65%,更优选为60%。本发明通过进行预精轧并将其总变形量控制在上述范围内,能够获得光泽度及板形可控的锡磷青铜,且能够保证合金组织有效细化,从而提高锡磷青铜的强度和硬度。

56.在本发明中,所述二次钟罩式退火的温度优选为350~550℃,更优选为400~500℃,最优选为450~470℃;所述二次钟罩式退火的保温时间优选为4~6h,更优选为4.5~5.5h,最优选为4.6~5.2h。

57.在本发明中,所述一次钟罩式退火和二次钟罩式退火后还优选包括依次进行的酸洗和酸洗后处理;所述酸洗的清洗剂优选包括硫酸和硝酸的混合溶液;所述酸洗后处理的清洗剂优选包括氯化铵络合剂和苯并三氮唑缓蚀剂。本发明对所述酸洗和酸洗后处理的清洗剂的配比没有特殊要求,采用本领域技术人员熟知的酸洗和酸洗后处理的清洗剂的配比能够达到清洁和缓蚀效果即可。本发明通过酸洗能够去除合金表面的氧化物以及其他杂质,从而有效提高合金表面的洁净度,避免杂质颗粒进入合金组织内部而引发裂纹扩展,更有利于获得粗糙度较低且强度和硬度高的铜合金成品;同时通过酸洗后处理能够避免酸洗清洗剂对合金表面造成过度腐蚀。

58.得到预精轧锡磷青铜后,本发明将所述的预精轧锡磷青铜依次进行精轧和去应力退火,得到锡磷青铜。

59.在本发明中,所述精轧的总变形量为5~60%,优选为10~50%,更优选为20~30%。本发明通过进行精轧并将其总变形量控制在上述范围内,能够保证合金组织有效细化,强度和硬度得以提高,同时避免较大的塑性变形由于位错累积导致合金表面粗糙度增加。

60.在本发明中,所述去应力退火的温度优选为200~250℃,更优选为220~240℃;所述去应力退火的保温时间优选为4~6h,更优选为4.5~5.5h。

61.本发明

62.在本发明中,所述一次均匀化退火、二次均匀化退火、一次钟罩式退火、二次钟罩式退火和去应力退火均优选在保护气体的条件下进行;所述保护气体优选为75%体积氢气和25%体积氮气的混合气体。本发明通过在上述保护气体的条件下对合金进行退火处理,能够避免合金表面接触空气中的氧气、水汽等气体,减少合金表面缺陷,保证合金表面具有较高的光洁度和较低的粗糙度,更有利于保证锡磷青铜带材具有可控的光泽度。

63.本发明对所述一次均匀化退火、二次均匀化退火、一次钟罩式退火、二次钟罩式退

15fe)和铜磷中间合金(cu-15p)为原料进行熔炼和水平连铸得到锡磷青铜铸锭;熔炼的保温温度为1300℃,熔炼的保温时间为15min,水平连铸的温度为1210℃。

83.(2)将步骤(1)得到的锡磷青铜铸锭依次进行一次均匀化退火、预初轧、二次均匀化退火、铣面(铣面厚度为1mm)和初轧,得到初轧锡磷青铜;

84.其中,一次均匀化退火的温度为750℃,时间为10h;预初轧在室温下进行,总变形量为40%;二次均匀化退火的温度为700℃,时间为8h;初轧在室温下进行,总变形量为70%;

85.(3)将步骤(2)中的初轧锡磷青铜依次进行一次钟罩式退火、酸洗及酸洗后处理、预精轧、二次钟罩式退火和酸洗及酸洗后处理,得到预精轧锡磷青铜;

86.其中,一次钟罩式退火的温度为500℃,时间为4h;预精轧的总变形量为70%;二次钟罩式退火的温度为400℃,时间为4h;两次酸洗所用的清洗剂为硫酸和硝酸的混合液,两次酸洗后处理的清洗剂为氯化铵络合剂和苯并三氮唑缓蚀剂。

87.(4)将步骤(3)中的预精轧锡磷青铜依次进行精轧和去应力退火,得到锡磷青铜;

88.其中,精轧的总变形量为60%;去应力退火的温度为250℃,时间为4h;以上预初轧、初轧、预精轧和精轧均为冷轧,一次均匀化退火、二次均匀化退火的、一次钟罩式退火、二次钟罩式退火和去应力退火的保护气体均为75%体积氢气和25%体积氮气。

89.实施例3

90.本实施例的超高强度锡磷青铜的组分由表1实施例3所示的组分组成;

91.本实施例的锡磷青铜的制备方法,其具体步骤如下:

92.(1)将锡磷青铜的原料依次进行熔炼和水平连铸,得到锡磷青铜铸锭;

93.其中,以电解铜(纯度≥99.9%)、纯锡(纯度≥99.5%)、铜铬中间合金(cu-40cr)和铜磷中间合金(cu-15p)为原料进行熔炼和水平连铸得到锡磷青铜铸锭;熔炼的保温温度为1265℃,熔炼的保温时间为15min,水平连铸的温度为1200℃。

94.(2)将步骤(1)得到的锡磷青铜铸锭依次进行一次均匀化退火、预初轧、二次均匀化退火、铣面(铣面厚度为1mm)和初轧,得到初轧锡磷青铜;

95.其中,一次均匀化退火的温度为700℃,时间为10h;预初轧在室温下进行,总变形量为50%;二次均匀化退火的温度为650℃,时间为8.5h;初轧在室温下进行,总变形量为67%;

96.(3)将步骤(2)中的初轧锡磷青铜依次进行一次钟罩式退火、酸洗及酸洗后处理、预精轧、二次钟罩式退火和酸洗及酸洗后处理,得到预精轧锡磷青铜;

97.其中,一次钟罩式退火的温度为500℃,时间为5h;预精轧的总变形量为60%;二次钟罩式退火的温度为400℃,时间为5h;两次酸洗所用的清洗剂为硫酸和硝酸的混合液,两次酸洗后处理的清洗剂为氯化铵络合剂和苯并三氮唑缓蚀剂。

98.(4)将步骤(3)中的预精轧锡磷青铜依次进行精轧和去应力退火,得到锡磷青铜;

99.其中,精轧的总变形量为30%;去应力退火的温度为225℃,时间为5h;以上预初轧、初轧、预精轧和精轧均为冷轧,一次均匀化退火、二次均匀化退火的、一次钟罩式退火、二次钟罩式退火和去应力退火的保护气体均为75%体积氢气和25%体积氮气。

100.实施例4

101.本实施例的超高强度锡磷青铜的组分由表1实施例4所示的组分组成;

102.本实施例的锡磷青铜的制备方法,其具体步骤如下:

103.(1)将锡磷青铜的原料依次进行熔炼和水平连铸,得到锡磷青铜铸锭;

104.其中,以解铜(纯度≥99.9%)、纯锌(纯度≥99.5%)、纯锡(纯度≥99.5%)、纯铅(纯度≥99.5%)、纯钛(纯度≥99.5%)、铜铬中间合金(cu-40cr)、铜铁中间合金(cu-15fe)和铜磷中间合金(cu-15p)为原料进行熔炼和水平连铸得到锡磷青铜铸锭;熔炼的保温温度为1265℃,熔炼的保温时间为15min,水平连铸的温度为1200℃。

105.(2)将步骤(1)得到的锡磷青铜铸锭依次进行一次均匀化退火、预初轧、二次均匀化退火、铣面(铣面厚度为1mm)和初轧,得到初轧锡磷青铜;

106.其中,一次均匀化退火的温度为700℃,时间为10h;预初轧在室温下进行,总变形量为50%;二次均匀化退火的温度为675℃,时间为8h;初轧在室温下进行,总变形量为67%;

107.(3)将步骤(2)中的初轧锡磷青铜依次进行一次钟罩式退火、酸洗及酸洗后处理、预精轧、二次钟罩式退火和酸洗及酸洗后处理,得到预精轧锡磷青铜;

108.其中,一次钟罩式退火的温度为500℃,时间为4h;预精轧的总变形量为60%;二次钟罩式退火的温度为400℃,时间为4h;两次酸洗所用的清洗剂为硫酸和硝酸的混合液,两次酸洗后处理的清洗剂为氯化铵络合剂和苯并三氮唑缓蚀剂。

109.(4)将步骤(3)中的预精轧锡磷青铜依次进行精轧和去应力退火,得到锡磷青铜;

110.其中,精轧的总变形量为50%;去应力退火的温度为225℃,时间为4h;以上预初轧、初轧、预精轧和精轧均为冷轧,一次均匀化退火、二次均匀化退火的、一次钟罩式退火、二次钟罩式退火和去应力退火的保护气体均为75%体积氢气和25%体积氮气。

111.实施例5

112.本实施例的超高强度锡磷青铜的组分由表1实施例5所示的组分组成;

113.本实施例的锡磷青铜的制备方法,其具体步骤如下:

114.(1)将锡磷青铜的原料依次进行熔炼和水平连铸,得到锡磷青铜铸锭;

115.其中,以电解铜(纯度≥99.9%)、纯锌(纯度≥99.5%)、纯锡(纯度≥99.5%)、纯铅(纯度≥99.5%)、纯钛(纯度≥99.5%)、铜铬中间合金(cu-40cr)、铜铁中间合金(cu-15fe)和铜磷中间合金(cu-15p)为原料进行熔炼和水平连铸得到锡磷青铜铸锭;熔炼的保温温度为1265℃,熔炼的保温时间为15min,水平连铸的温度为1200℃。

116.(2)将步骤(1)得到的锡磷青铜铸锭依次进行一次均匀化退火、预初轧、二次均匀化退火、铣面(铣面厚度为1mm)和初轧,得到初轧锡磷青铜;

117.其中,一次均匀化退火的温度为700℃,时间为10h;预初轧在室温下进行,总变形量为50%;二次均匀化退火的温度为650℃,时间为9h;初轧在室温下进行,总变形量为67%;

118.(3)将步骤(2)中的初轧锡磷青铜依次进行一次钟罩式退火、酸洗及酸洗后处理、预精轧、二次钟罩式退火和酸洗及酸洗后处理,得到预精轧锡磷青铜;

119.其中,一次钟罩式退火的温度为500℃,时间为6h;预精轧的总变形量为60%;二次钟罩式退火的温度为400℃,时间为6h;两次酸洗所用的清洗剂为硫酸和硝酸的混合液,两次酸洗后处理的清洗剂为氯化铵络合剂和苯并三氮唑缓蚀剂。

120.(4)将步骤(3)中的预精轧锡磷青铜依次进行精轧和去应力退火,得到锡磷青铜;

121.其中,精轧的总变形量为40%;去应力退火的温度为225℃,时间为6h;以上预初轧、初轧、预精轧和精轧均为冷轧,一次均匀化退火、二次均匀化退火的、一次钟罩式退火、二次钟罩式退火和去应力退火的保护气体均为75%体积氢气和25%体积氮气。

122.实施例6

123.本实施例的超高强度锡磷青铜的组分由表1实施例6所示的组分组成;

124.本实施例的锡磷青铜的制备方法,其具体步骤如下:

125.(1)将锡磷青铜的原料依次进行熔炼和水平连铸,得到锡磷青铜铸锭;

126.其中,以电解铜(纯度≥99.9%)、纯锌(纯度≥99.5%)、纯锡(纯度≥99.5%)、纯铅(纯度≥99.5%)、纯钛(纯度≥99.5%)、铜铬中间合金(cu-40cr)、铜铁中间合金(cu-15fe)和铜磷中间合金(cu-15p)为原料进行熔炼和水平连铸得到锡磷青铜铸锭;熔炼的保温温度为1230℃,熔炼的保温时间为15min,水平连铸的温度为1190℃。

127.(2)将步骤(1)得到的锡磷青铜铸锭依次进行一次均匀化退火、预初轧、二次均匀化退火、铣面(铣面厚度为1mm)和初轧,得到初轧锡磷青铜;

128.其中,一次均匀化退火的温度为650℃,时间为10h;预初轧在室温下进行,总变形量为50%;二次均匀化退火的温度为600℃,时间为8.5h;初轧在室温下进行,总变形量为67%;

129.(3)将步骤(2)中的初轧锡磷青铜依次进行一次钟罩式退火、酸洗及酸洗后处理、预精轧、二次钟罩式退火和酸洗及酸洗后处理,得到预精轧锡磷青铜;

130.其中,一次钟罩式退火的温度为500℃,时间为5h;预精轧的总变形量为60%;二次钟罩式退火的温度为400℃,时间为5h;两次酸洗所用的清洗剂为硫酸和硝酸的混合液,两次酸洗后处理的清洗剂为氯化铵络合剂和苯并三氮唑缓蚀剂。

131.(4)将步骤(3)中的预精轧锡磷青铜依次进行精轧和去应力退火,得到锡磷青铜;

132.其中,精轧的总变形量为30%;去应力退火的温度为200℃,时间为5h;以上预初轧、初轧、预精轧和精轧均为冷轧,一次均匀化退火、二次均匀化退火的、一次钟罩式退火、二次钟罩式退火和去应力退火的保护气体均为75%体积氢气和25%体积氮气。

133.实施例7

134.本实施例的超高强度锡磷青铜的组分由表1实施例7所示的组分组成;

135.本实施例的锡磷青铜的制备方法,其具体步骤如下:

136.(1)将锡磷青铜的原料依次进行熔炼和水平连铸,得到锡磷青铜铸锭;

137.其中,以电解铜(纯度≥99.9%)、纯锡(纯度≥99.5%)、纯钛(纯度≥99.5%)、铜铬中间合金(cu-40cr)、和铜磷中间合金(cu-15p)为原料进行熔炼和水平连铸得到锡磷青铜铸锭;熔炼的保温温度为1300℃,熔炼的保温时间为15min,水平连铸的温度为1210℃。

138.(2)将步骤(1)得到的锡磷青铜铸锭依次进行一次均匀化退火、预初轧、二次均匀化退火、铣面(铣面厚度为1mm)和初轧,得到初轧锡磷青铜;

139.其中,一次均匀化退火的温度为750℃,时间为10h;预初轧在室温下进行,总变形量为50%;二次均匀化退火的温度为700℃,时间为8.5h;初轧在室温下进行,总变形量为67%;

140.(3)将步骤(2)中的初轧锡磷青铜依次进行一次钟罩式退火、酸洗及酸洗后处理、预精轧、二次钟罩式退火和酸洗及酸洗后处理,得到预精轧锡磷青铜;

141.其中,一次钟罩式退火的温度为500℃,时间为5h;预精轧的总变形量为60%;二次钟罩式退火的温度为400℃,时间为5h;两次酸洗所用的清洗剂为硫酸和硝酸的混合液,两次酸洗后处理的清洗剂为氯化铵络合剂和苯并三氮唑缓蚀剂。

142.(4)将步骤(3)中的预精轧锡磷青铜依次进行精轧和去应力退火,得到锡磷青铜;

143.其中,精轧的总变形量为20%;去应力退火的温度为250℃,时间为5h;以上预初轧、初轧、预精轧和精轧均为冷轧,一次均匀化退火、二次均匀化退火的、一次钟罩式退火、二次钟罩式退火和去应力退火的保护气体均为75%体积氢气和25%体积氮气。

144.实施例8

145.本实施例的超高强度锡磷青铜的组分由表1实施例8所示的组分组成;

146.本实施例的锡磷青铜的制备方法,其具体步骤如下:

147.(1)将锡磷青铜的原料依次进行熔炼和水平连铸,得到锡磷青铜铸锭;

148.其中,以电解铜(纯度≥99.9%)、纯锡(纯度≥99.5%)、纯钛(纯度≥99.5%)、铜铬中间合金(cu-40cr)、和铜磷中间合金(cu-15p)为原料进行熔炼和水平连铸得到锡磷青铜铸锭;熔炼的保温温度为1230℃,熔炼的保温时间为15min,水平连铸的温度为1190℃。

149.(2)将步骤(1)得到的锡磷青铜铸锭依次进行一次均匀化退火、预初轧、二次均匀化退火、铣面(铣面厚度为1mm)和初轧,得到初轧锡磷青铜;

150.其中,一次均匀化退火的温度为650℃,时间为10h;预初轧在室温下进行,总变形量为40%;二次均匀化退火的温度为600℃,时间为8h;初轧在室温下进行,总变形量为65%;

151.(3)将步骤(2)中的初轧锡磷青铜依次进行一次钟罩式退火、酸洗及酸洗后处理、预精轧、二次钟罩式退火和酸洗及酸洗后处理,得到预精轧锡磷青铜;

152.其中,一次钟罩式退火的温度为500℃,时间为4h;预精轧的总变形量为50%;二次钟罩式退火的温度为400℃,时间为4h;两次酸洗所用的清洗剂为硫酸和硝酸的混合液,两次酸洗后处理的清洗剂为氯化铵络合剂和苯并三氮唑缓蚀剂。

153.(4)将步骤(3)中的预精轧锡磷青铜依次进行精轧和去应力退火,得到锡磷青铜;

154.其中,精轧的总变形量为10%;去应力退火的温度为200℃,时间为4h;以上预初轧、初轧、预精轧和精轧均为冷轧,一次均匀化退火、二次均匀化退火的、一次钟罩式退火、二次钟罩式退火和去应力退火的保护气体均为75%体积氢气和25%体积氮气。

155.实施例9

156.本实施例的超高强度锡磷青铜的组分由表1实施例9所示的组分组成;

157.本实施例的锡磷青铜的制备方法,其具体步骤如下:

158.(1)将锡磷青铜的原料依次进行熔炼和水平连铸,得到锡磷青铜铸锭;

159.其中,以电解铜(纯度≥99.9%)、纯锌(纯度≥99.5%)、纯锡(纯度≥99.5%)、纯铅(纯度≥99.5%)、铜铬中间合金(cu-40cr)、铜铁中间合金(cu-15fe)和铜磷中间合金(cu-15p)为原料进行熔炼和水平连铸得到锡磷青铜铸锭;熔炼的保温温度为1250℃,熔炼的保温时间为15min,水平连铸的温度为1200℃。

160.(2)将步骤(1)得到的锡磷青铜铸锭依次进行一次均匀化退火、预初轧、二次均匀化退火、铣面(铣面厚度为1mm)和初轧,得到初轧锡磷青铜;

161.其中,一次均匀化退火的温度为675℃,时间为10h;预初轧在室温下进行,总变形

15fe)和铜磷中间合金(cu-15p)为原料进行熔炼和水平连铸得到锡磷青铜铸锭;熔炼的保温温度为1280℃,熔炼的保温时间为15min,水平连铸的温度为1210℃。

182.(2)将步骤(1)得到的锡磷青铜铸锭依次进行一次均匀化退火、预初轧、二次均匀化退火、铣面(铣面厚度为1mm)和初轧,得到初轧锡磷青铜;

183.其中,一次均匀化退火的温度为675℃,时间为10h;预初轧在室温下进行,总变形量为40%;二次均匀化退火的温度为675℃,时间为8h;初轧在室温下进行,总变形量为65%;

184.(3)将步骤(2)中的初轧锡磷青铜依次进行一次钟罩式退火、酸洗及酸洗后处理、预精轧、二次钟罩式退火和酸洗及酸洗后处理,得到预精轧锡磷青铜;

185.其中,一次钟罩式退火的温度为500℃,时间为4h;预精轧的总变形量为50%;二次钟罩式退火的温度为400℃,时间为4h;两次酸洗所用的清洗剂为硫酸和硝酸的混合液,两次酸洗后处理的清洗剂为氯化铵络合剂和苯并三氮唑缓蚀剂。

186.(4)将步骤(3)中的预精轧锡磷青铜依次进行精轧和去应力退火,得到锡磷青铜;

187.其中,精轧的总变形量为50%;去应力退火的温度为235℃,时间为4h;以上预初轧、初轧、预精轧和精轧均为冷轧,一次均匀化退火、二次均匀化退火的、一次钟罩式退火、二次钟罩式退火和去应力退火的保护气体均为75%体积氢气和25%体积氮气。

188.实施例12

189.本实施例的超高强度锡磷青铜的组分由表1实施例12所示的组分组成;

190.本实施例的锡磷青铜的制备方法,其具体步骤如下:

191.(1)将锡磷青铜的原料依次进行熔炼和水平连铸,得到锡磷青铜铸锭;

192.其中,以电解铜(纯度≥99.9%)、纯锌(纯度≥99.5%)、纯锡(纯度≥99.5%)、纯铅(纯度≥99.5%)、纯钛(纯度≥99.5%)、铜铬中间合金(cu-40cr)、铜铁中间合金(cu-15fe)和铜磷中间合金(cu-15p)为原料进行熔炼和水平连铸得到锡磷青铜铸锭;熔炼的保温温度为1290℃,熔炼的保温时间为15min,水平连铸的温度为1210℃。

193.(2)将步骤(1)得到的锡磷青铜铸锭依次进行一次均匀化退火、预初轧、二次均匀化退火、铣面(铣面厚度为1mm)和初轧,得到初轧锡磷青铜;

194.其中,一次均匀化退火的温度为700℃,时间为10h;预初轧在室温下进行,总变形量为40%;二次均匀化退火的温度为675℃,时间为9h;初轧在室温下进行,总变形量为65%;

195.(3)将步骤(2)中的初轧锡磷青铜依次进行一次钟罩式退火、酸洗及酸洗后处理、预精轧、二次钟罩式退火和酸洗及酸洗后处理,得到预精轧锡磷青铜;

196.其中,一次钟罩式退火的温度为500℃,时间为6h;预精轧的总变形量为50%;二次钟罩式退火的温度为400℃,时间为6h;两次酸洗所用的清洗剂为硫酸和硝酸的混合液,两次酸洗后处理的清洗剂为氯化铵络合剂和苯并三氮唑缓蚀剂。

197.(4)将步骤(3)中的预精轧锡磷青铜依次进行精轧和去应力退火,得到锡磷青铜;

198.其中,精轧的总变形量为50%;去应力退火的温度为235℃,时间为6h;以上预初轧、初轧、预精轧和精轧均为冷轧,一次均匀化退火、二次均匀化退火的、一次钟罩式退火、二次钟罩式退火和去应力退火的保护气体均为75%体积氢气和25%体积氮气。

199.实施例13

200.本实施例的超高强度锡磷青铜的组分由表1实施例13所示的组分组成;

201.本实施例的锡磷青铜的制备方法,其具体步骤如下:

202.(1)将锡磷青铜的原料依次进行熔炼和水平连铸,得到锡磷青铜铸锭;

203.其中,以电解铜(纯度≥99.9%)、纯锌(纯度≥99.5%)、纯锡(纯度≥99.5%)、纯铅(纯度≥99.5%)、纯钛(纯度≥99.5%)、铜铬中间合金(cu-40cr)、铜铁中间合金(cu-15fe)和铜磷中间合金(cu-15p)为原料进行熔炼和水平连铸得到锡磷青铜铸锭;熔炼的保温温度为1240℃,熔炼的保温时间为15min,水平连铸的温度为1190℃。

204.(2)将步骤(1)得到的锡磷青铜铸锭依次进行一次均匀化退火、预初轧、二次均匀化退火、铣面(铣面厚度为1mm)和初轧,得到初轧锡磷青铜;

205.其中,一次均匀化退火的温度为680℃,时间为10h;预初轧在室温下进行,总变形量为60%;二次均匀化退火的温度为600℃,时间为8h;初轧在室温下进行,总变形量为65%;

206.(3)将步骤(2)中的初轧锡磷青铜依次进行一次钟罩式退火、酸洗及酸洗后处理、预精轧、二次钟罩式退火和酸洗及酸洗后处理,得到预精轧锡磷青铜;

207.其中,一次钟罩式退火的温度为500℃,时间为4h;预精轧的总变形量为50%;二次钟罩式退火的温度为400℃,时间为4h;两次酸洗所用的清洗剂为硫酸和硝酸的混合液,两次酸洗后处理的清洗剂为氯化铵络合剂和苯并三氮唑缓蚀剂。

208.(4)将步骤(3)中的预精轧锡磷青铜依次进行精轧和去应力退火,得到锡磷青铜;

209.其中,精轧的总变形量为30%;去应力退火的温度为215℃,时间为4h;以上预初轧、初轧、预精轧和精轧均为冷轧,一次均匀化退火、二次均匀化退火的、一次钟罩式退火、二次钟罩式退火和去应力退火的保护气体均为75%体积氢气和25%体积氮气。

210.实施例14

211.本实施例的超高强度锡磷青铜的组分由表1实施例14所示的组分组成;

212.本实施例的锡磷青铜的制备方法,其具体步骤如下:

213.(1)将锡磷青铜的原料依次进行熔炼和水平连铸,得到锡磷青铜铸锭;

214.其中,以电解铜(纯度≥99.9%)、纯锌(纯度≥99.5%)、纯锡(纯度≥99.5%)、纯铅(纯度≥99.5%)、纯钛(纯度≥99.5%)、铜铬中间合金(cu-40cr)、铜铁中间合金(cu-15fe)和铜磷中间合金(cu-15p)为原料进行熔炼和水平连铸得到锡磷青铜铸锭;熔炼的保温温度为1240℃,熔炼的保温时间为15min,水平连铸的温度为1200℃。

215.(2)将步骤(1)得到的锡磷青铜铸锭依次进行一次均匀化退火、预初轧、二次均匀化退火、铣面(铣面厚度为1mm)和初轧,得到初轧锡磷青铜;

216.其中,一次均匀化退火的温度为750℃,时间为10h;预初轧在室温下进行,总变形量为60%;二次均匀化退火的温度为700℃,时间为9h;初轧在室温下进行,总变形量为65%;

217.(3)将步骤(2)中的初轧锡磷青铜依次进行一次钟罩式退火、酸洗及酸洗后处理、预精轧、二次钟罩式退火和酸洗及酸洗后处理,得到预精轧锡磷青铜;

218.其中,一次钟罩式退火的温度为500℃,时间为6h;预精轧的总变形量为50%;二次钟罩式退火的温度为400℃,时间为6h;两次酸洗所用的清洗剂为硫酸和硝酸的混合液,两次酸洗后处理的清洗剂为氯化铵络合剂和苯并三氮唑缓蚀剂。

219.(4)将步骤(3)中的预精轧锡磷青铜依次进行精轧和去应力退火,得到锡磷青铜;

220.其中,精轧的总变形量为30%;去应力退火的温度为215℃,时间为6h;以上预初轧、初轧、预精轧和精轧均为冷轧,一次均匀化退火、二次均匀化退火的、一次钟罩式退火、二次钟罩式退火和去应力退火的保护气体均为75%体积氢气和25%体积氮气。

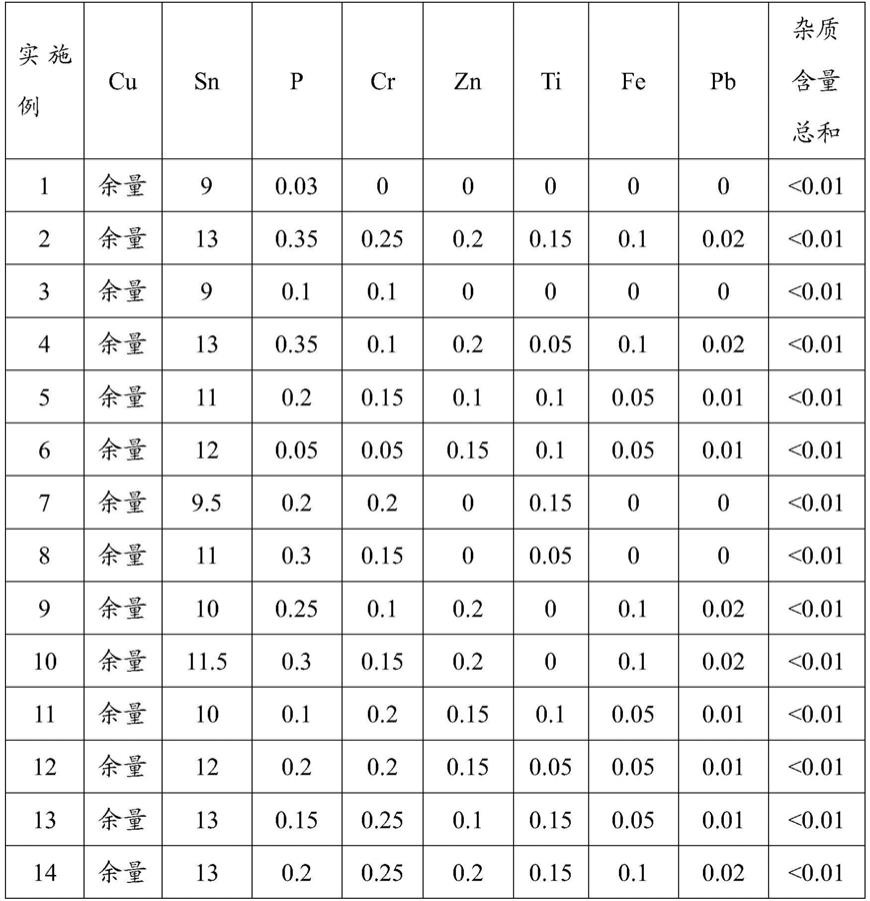

221.表1实施例1~14超高强度锡磷青铜的组分(质量百分比/%)

[0222][0223]

性能检测

[0224]

对实施例1~14制备得到的锡磷青铜进行抗拉强度和硬度检测。其中,抗拉强度的检测标准为gb/t 228.1-2010;硬度的检测标准为gb/t4340.1-2009。实施例1~14的超高强度锡磷青铜的性能检测结果如表2所示。

[0225]

表2实施例1~14超高强度锡磷青铜性能检测结果

[0226][0227][0228]

由表2可知,本发明提供的超高强锡磷青铜材料的抗拉强度为450~1100mpa,硬度为108~310hv,晶粒度尺寸为0.003~0.015mm,粗糙度为0.1~0.35μm。可见,本发明提供的超高强锡磷青铜材料晶粒细小,不仅具有高的强度和硬度,还具有较低的粗糙度,表面质量良好。

[0229]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。